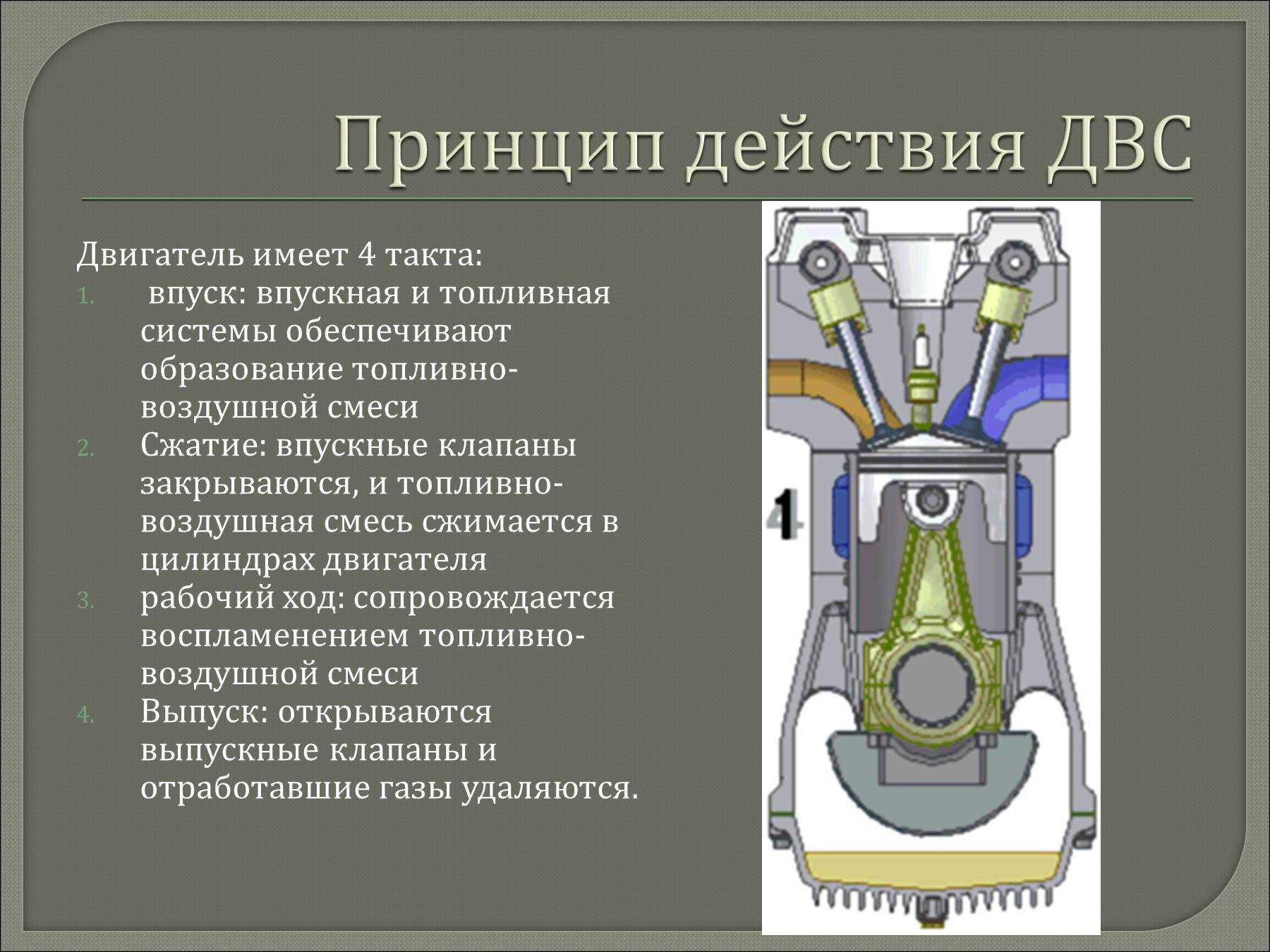

Принцип работы двигателя

Во всех ДВС, какой бы конструкции они ни были, используется один и тот же принцип работы. Это преобразование энергии теплового расширения при сгорании топлива сначала в прямолинейное, а затем во вращательное движение.

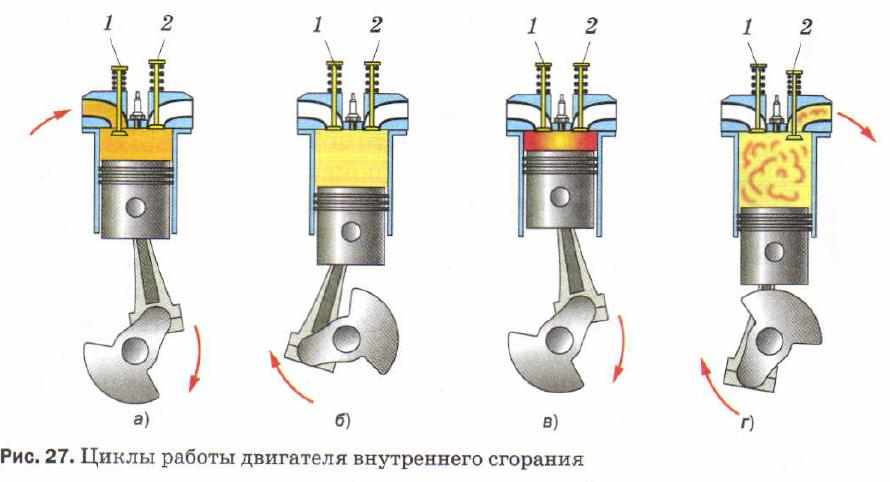

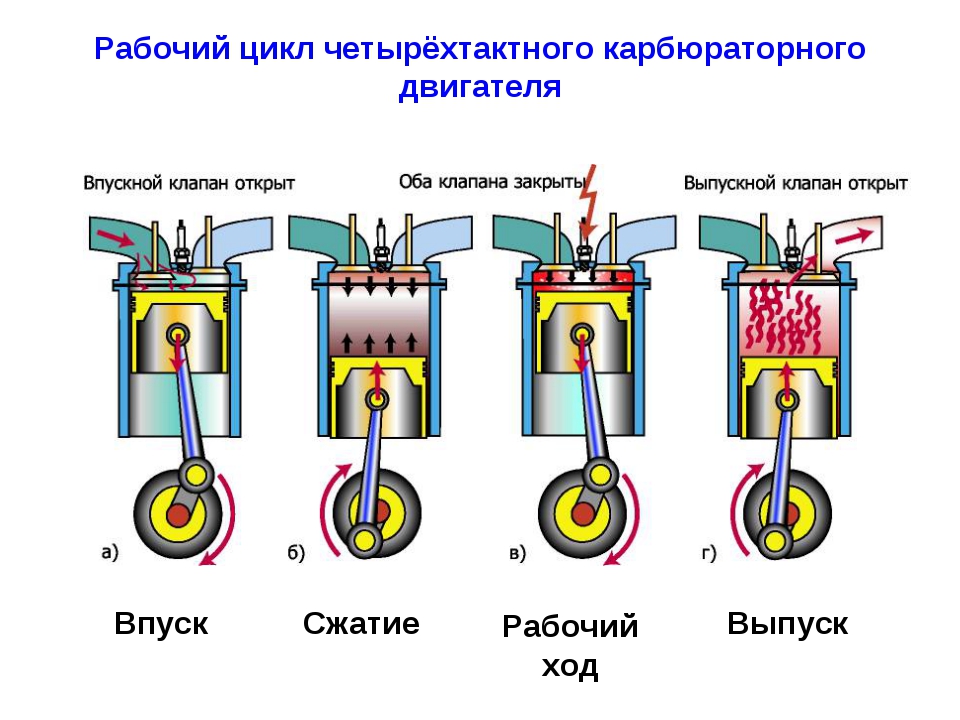

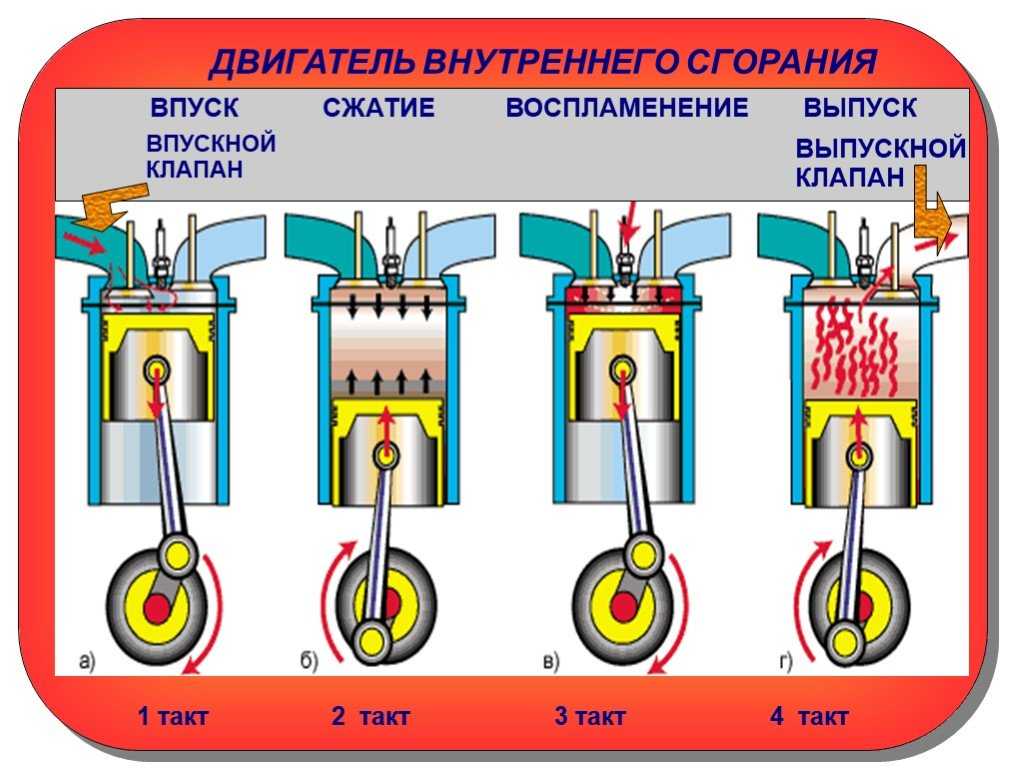

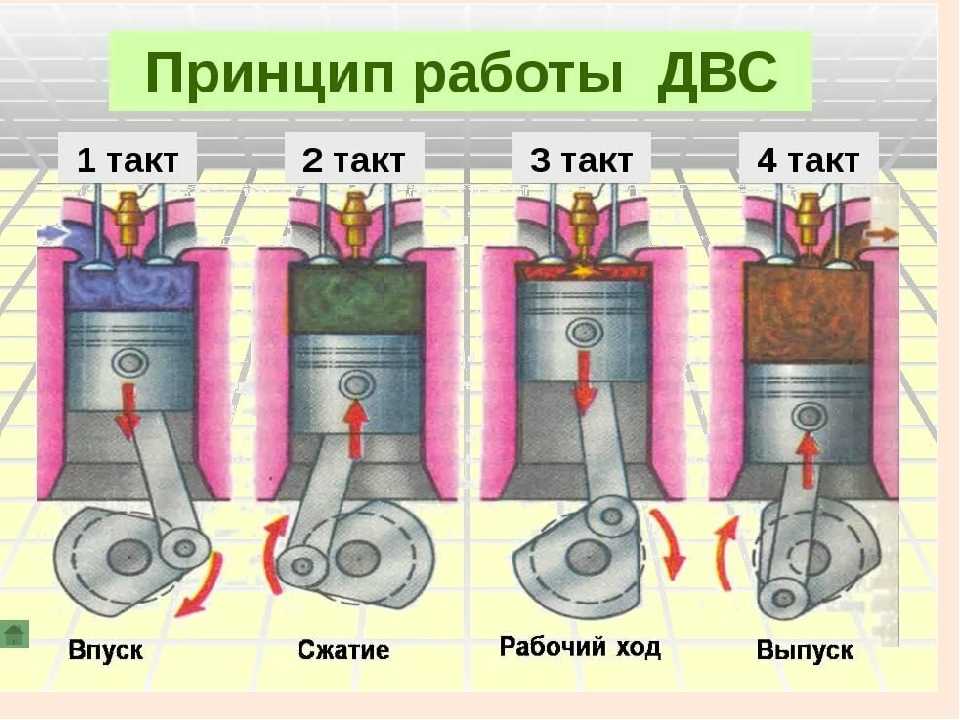

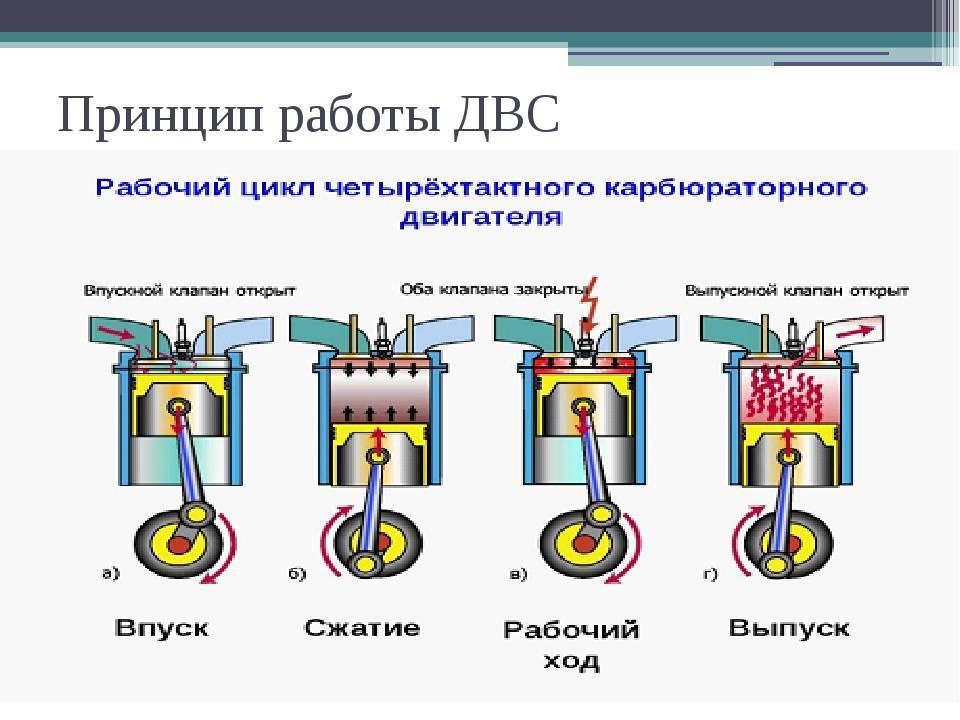

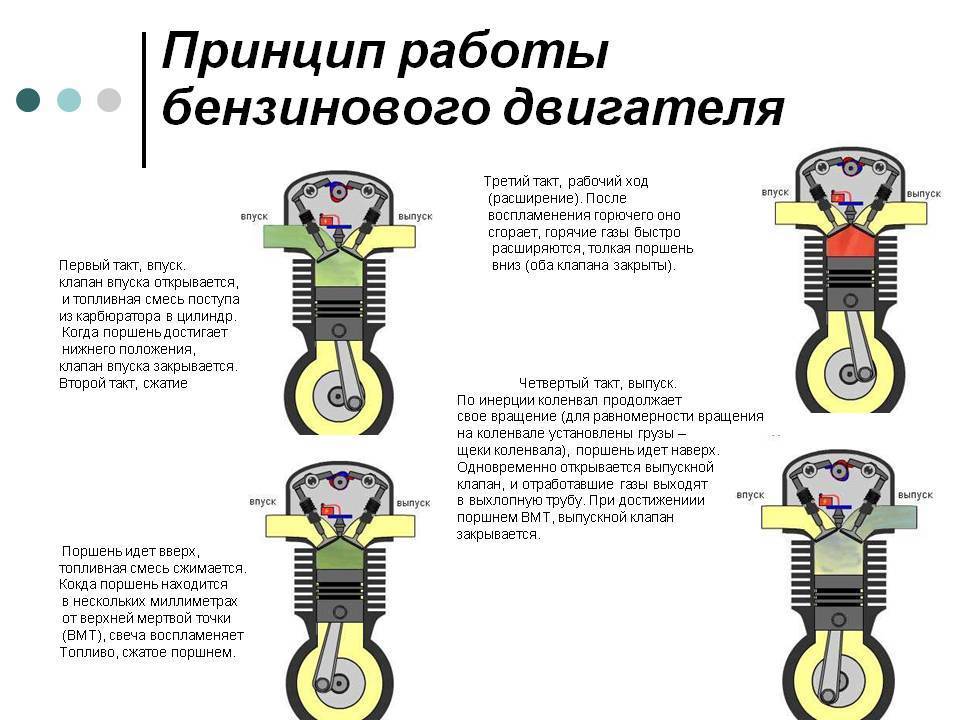

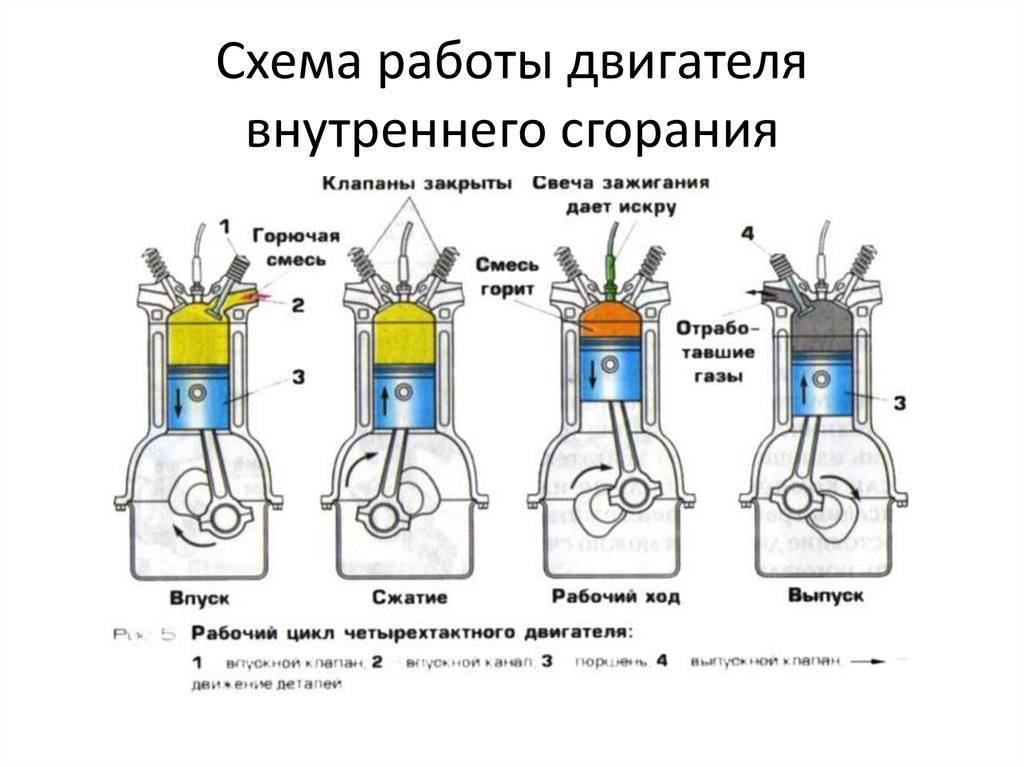

Принцип работы четырехтактного двигателя

Четырехтактные двигатели используются во всех автомобилях, крупной технике, авиации

Это так называемый классический вид ДВС, которому конструкторы уделяют всё свое внимание. Условно работу каждого цилиндра в ЦПГ можно разделить на 4 этапа (такта)

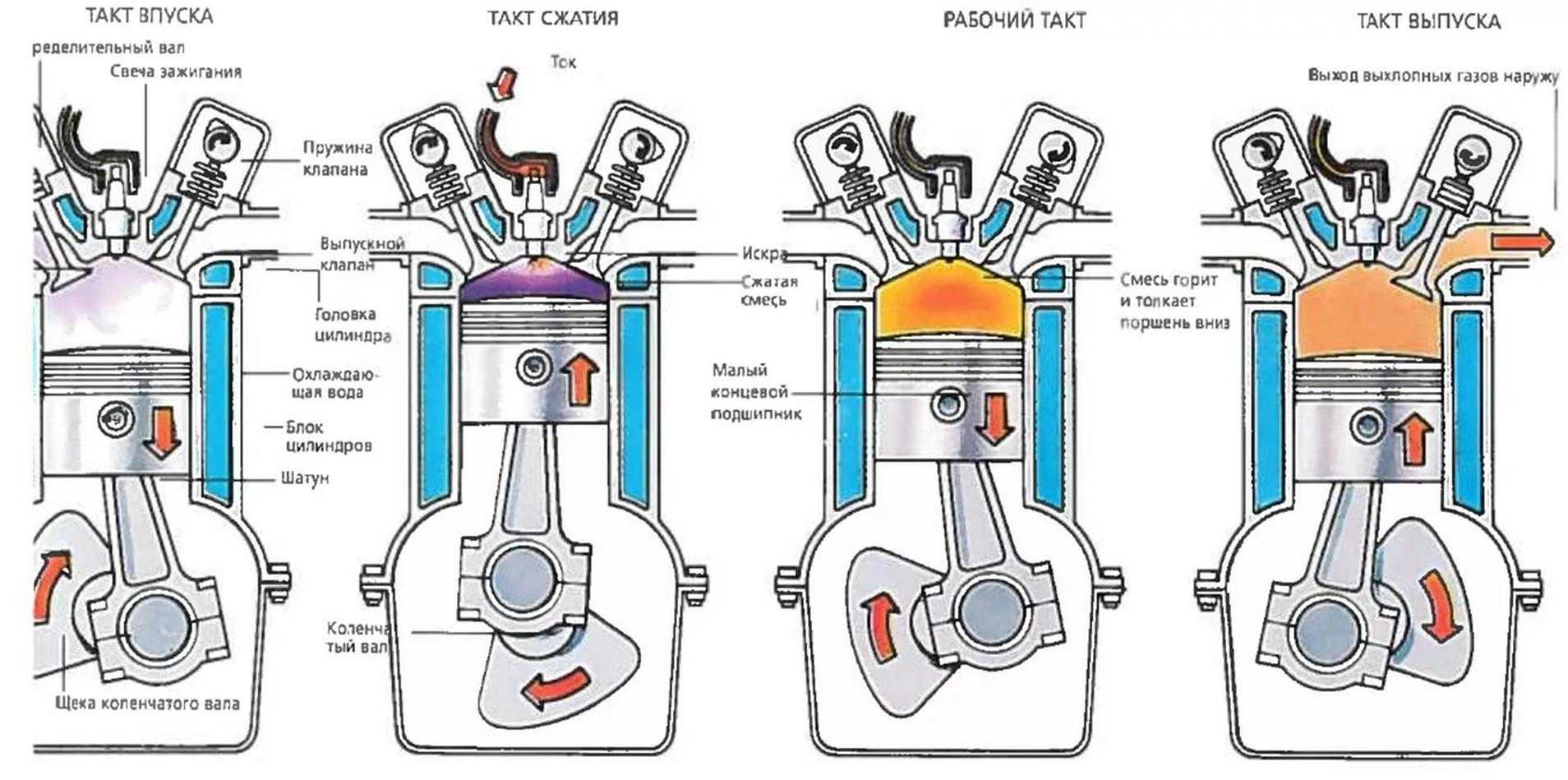

Это впуск, сжатие, сгорание, выпуск. На видео, ниже, наглядно показано работу 4-тактного двигателя в 3Д анимации.

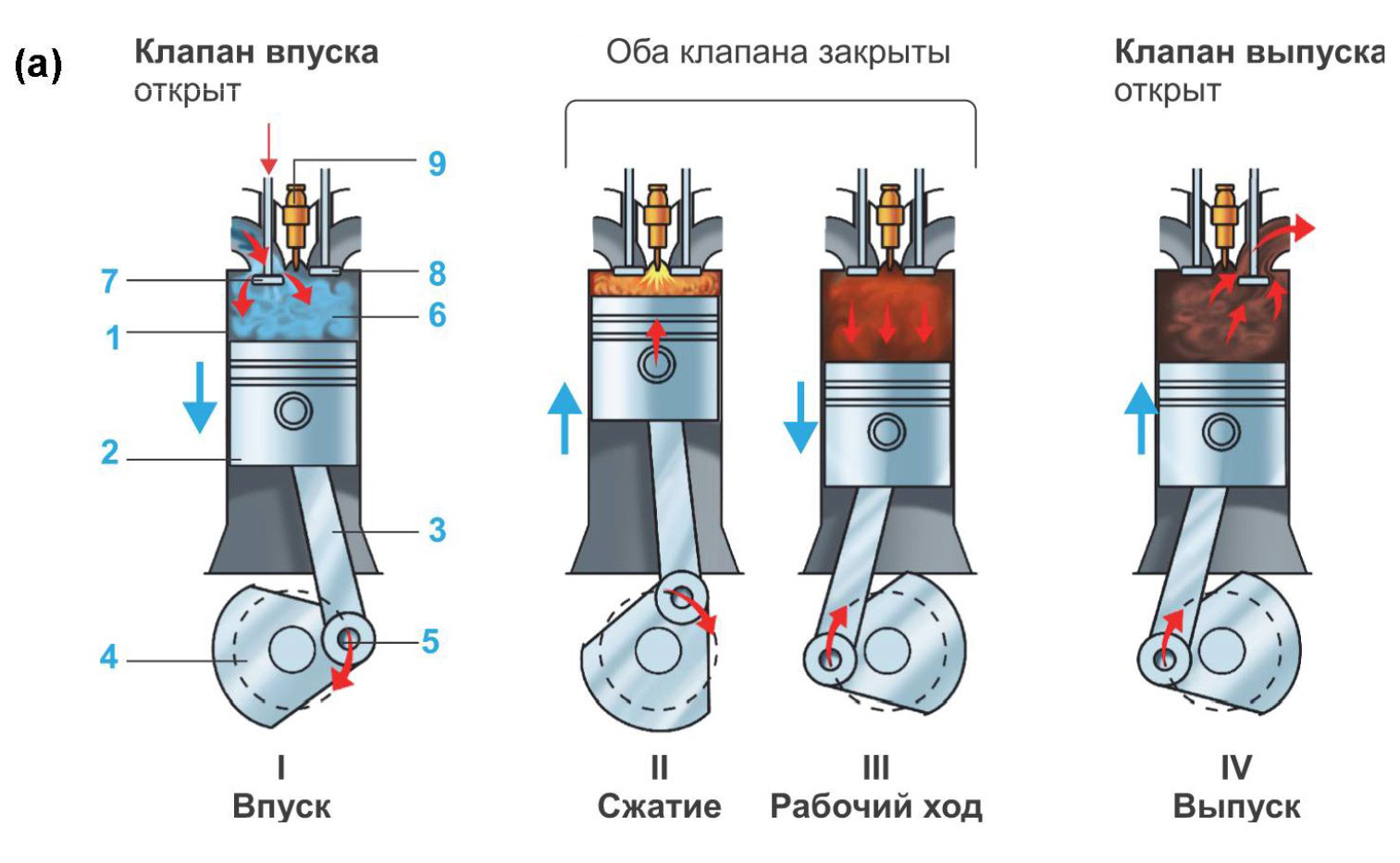

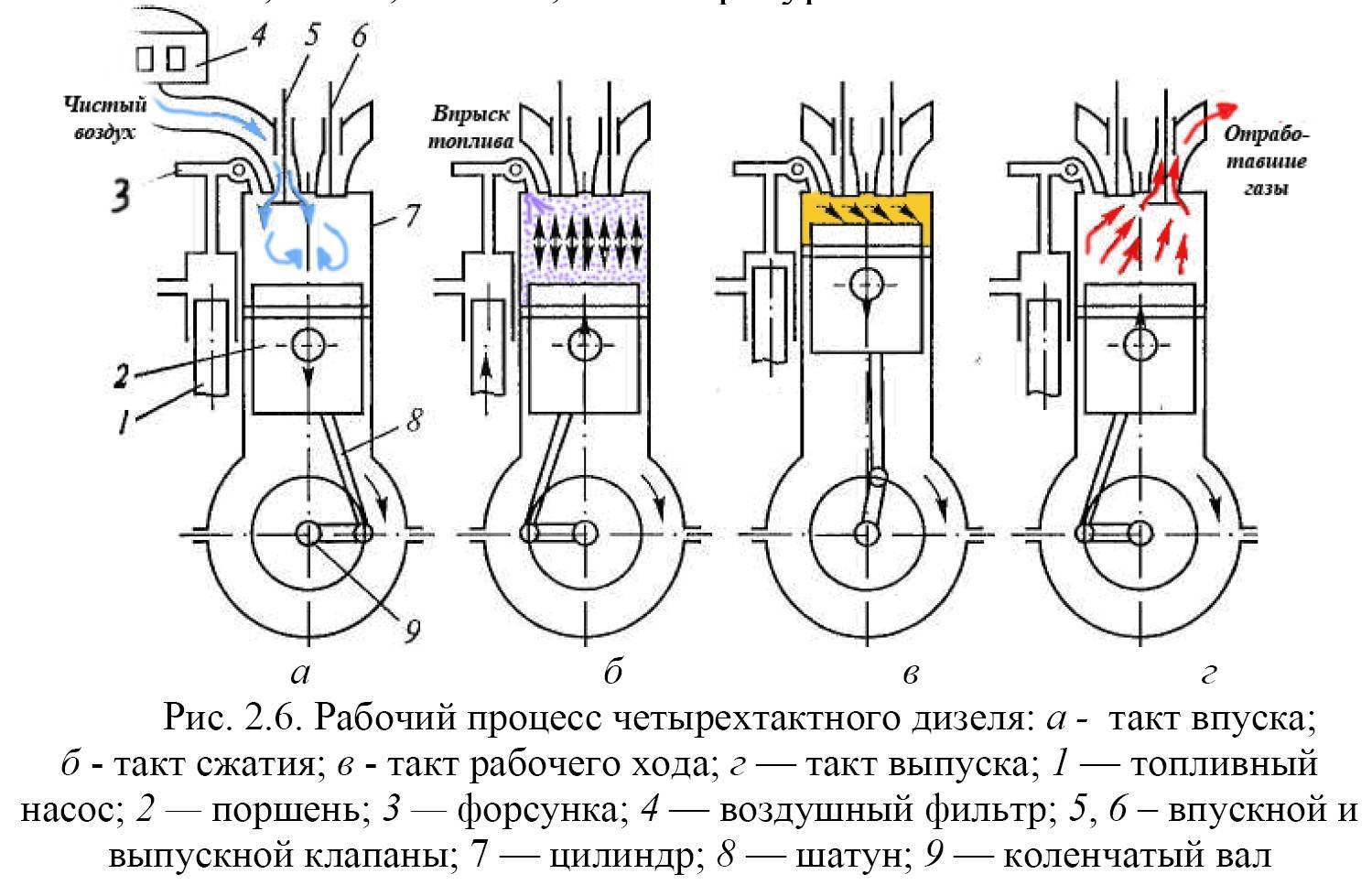

- На такте впуска поршень в цилиндре движется вниз, от клапанов к нижней мертвой точке (НМТ). Когда он начинает опускаться, открывается впускной клапан и в цилиндр поступает топливно-воздушная смесь (или только воздух, если двигатель с непосредственным впрыском). При движении поршень сам «накачивает» нужный объем воздуха в камеру сгорания, если двигатель атмосферный, или воздух поступает под напором, если установлен турбонаддув.

- Дойдя до нижней мертвой точки поршень начинает подниматься. При этом впускной клапан закрывается, и при движении поршень сжимает воздух с распыленным в нём топливом до критического давления.

- Как только поршень условно доходит до верхней мертвой точки и компрессия становится максимальной, срабатывает свеча зажигания и топливо вспыхивает (дизтопливо зажигается при сжатии само, без искры). Микровзрыв от вспышки толкает поршень снова вниз, к НМТ.

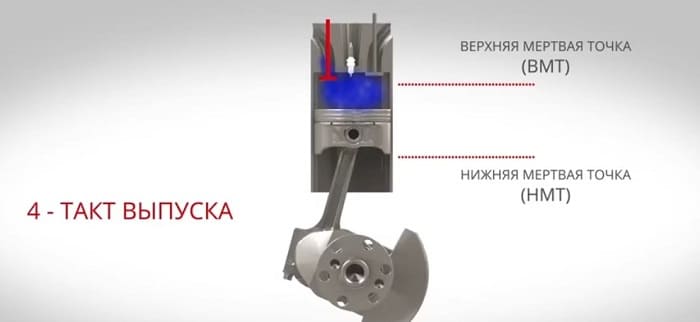

- И на четвертом такте открывается выпускной клапан. Поршень снова движется вверх, выдавливая из камеры сгорания выхлопные газы в выпускной коллектор.

По сути, полезной работы в двигателе только один такт из четырех, когда при сгорании топлива создается избыточное давление, толкающее поршень. Остальные три такта нужны как вспомогательные, которые не дают импульса к движению, но на них расходуется энергия. При таких условиях двигатель мог бы остановиться, когда кривошипно-шатунный механизм (КШМ) приходит к энергетическому равновесию.

Но чтобы этого не произошло, используется большой маховик, соединенный с системой сцепления, и противовесы на коленвале, уравновешивающие нагрузки от работы поршней.

Принцип работы двухтактного двигателя

В этих двигателях сжатие и рабочий ход совершаются также как в четырёхтактных. Но очистка и заполнение цилиндров топливной смесью происходит за очень короткое время в момент нахождения поршня в самом нижнем положении. Если в четырёхтактном двигателе смесь попадает в камеру сгорания через открытые отверстия клапанов, то в этом моторе очередная порция смеси поступает в цилиндр через специальные отверстия, называемыми окнами. Они открываются и закрываются телом поршня.

Процессы наполнения полостей цилиндра новой смесью и удаления продуктов сгорания называются продувкой.

Для осуществления продувки внутренняя полость цилиндра напрямую связана с КШМ. По сути, поршень двигается в одном пространстве с кривошипом. Под ним образуется полость, которую называют кривошипной камерой или картером. Эта камера тоже участвует в процессах газообмена. В ней периодически создаётся разрежение. Это позволяет поступать новой порции смеси через впускное отверстие.

Такая конструкция позволяет двигателю развивать в 1,5 раза большую мощность по сравнению с другими моторами аналогичного объёма при тех же оборотах двигателя. Но есть и ряд недостатков.

- Детали в таком двигателе работают с большей интенсивностью, то есть быстрее изнашиваются.

- Особое значение придаётся герметизации всех механизмов, работающих практически в одном пространстве: поршня, цилиндра и кривошипа.

- Так как в картере нельзя устроить масляную ванну, то смазку поршня и других деталей осуществляют добавлением масла в топливо.

- Перепады давления смеси в цилиндре не так велики, поэтому для повышения производительности двигателя часто используют принудительную продувку.

Рабочий цикл осуществляется в течение одного оборота коленвала.

Видео: Принцип работы двухтактного двигателя

Турбонагнетание[]

Турбонагнетатель или турбокомпрессор (ТК, ТН) — это такой нагнетатель, который приводится в движение выхлопными газами. Получил своё название от слова «турбина» (фр. turbine от лат. turbo — вихрь, вращение). Это устройство состоит из двух частей: роторного колеса турбины, приводимого в движение выхлопными газами, и центробежного компрессора, закреплённых на противоположных концах общего вала. Струя рабочего тела (в данном случае, выхлопных газов) воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение вместе с валом, который изготовляется единым целым с ротором турбины из сплава, близкого к легированной стали. На валу, помимо ротора турбины, закреплён ротор компрессора, изготовленный из алюминиевых сплавов, который при вращении вала позволяет «закачивать» под давлением воздух в цилиндры ДВС. Таким образом, в результате действия выхлопных газов на лопатки турбины одновременно раскручиваются ротор турбины, вал и ротор компрессора. Применение турбокомпрессора совместно с промежуточным охладителем (интеркулером) позволяет обеспечивать подачу более плотного воздуха в цилиндры ДВС (в современных турбированных двигателях используется именно такая схема). Часто при применении в двигателе турбокомпрессора говорят о турбине, не упоминая компрессора. Турбокомпрессор — это одно целое. Нельзя использовать энергию выхлопных газов для подачи воздушной смеси под давлением в цилиндры ДВС при помощи только турбины. Нагнетание обеспечивает именно та часть турбокомпрессора, которая именуется компрессором.

На холостом ходу, при небольших оборотах, турбокомпрессор вырабатывает небольшую мощность и приводится в движение малым количеством выхлопных газов. В этом случае турбонагнетатель малоэффективен, и двигатель работает примерно так же, как без нагнетания. Когда от двигателя требуется намного большая выходная мощность, то его обороты, а также зазор дросселя, увеличиваются. Пока количества выхлопных газов достаточно для вращения турбины, по впускному трубопроводу подаётся намного больше воздуха.

Турбонагнетание позволяет двигателю работать более эффективно, потому что турбонагнетатель использует энергию выхлопных газов, которая, в противном случае, была бы (большей частью) потеряна.

Однако существует технологическое ограничение, известное как «турбояма» («турбозадержка») (за исключением моторов с двумя турбокомпрессорами — маленьким и большим, когда на малых оборотах работает маленький ТК, а на больших — большой, совместно обеспечивая подачу необходимого количества воздушной смеси в цилиндры). Мощность двигателя увеличивается не мгновенно из-за того, что на изменение частоты вращения двигателя, обладающего некоторой инерцией, будет затрачено определённое время, а также из-за того, что чем больше масса турбины, тем больше времени потребуется на её раскручивание и создание давления, достаточного для увеличения мощности двигателя. Кроме того, повышенное выпускное давление приводит к тому, что выхлопные газы передают часть своего тепла механическим частям двигателя (эта проблема частично решается заводами-изготовителями японских и корейских ДВС путём установки системы дополнительного охлаждения турбокомпрессора антифризом).

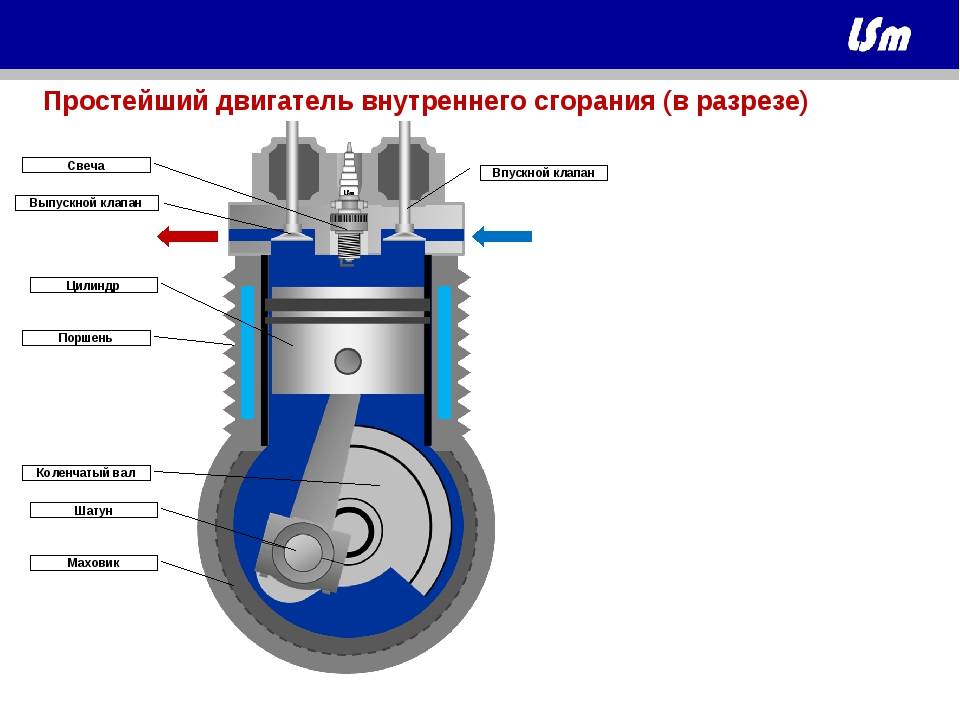

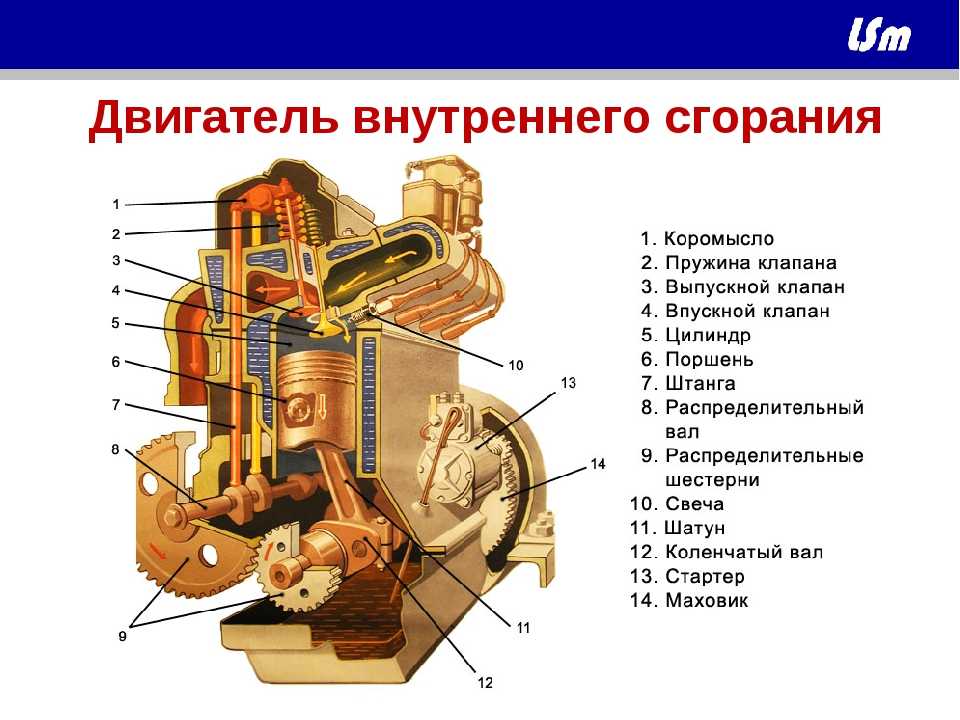

Предназначение КШМ и ГРМ

КШМ – Кривошипно-шатунный механизм, создан для превращения тепловой энергии во вращательно-поступательное механическое движение с помощью деталей кривошипа.

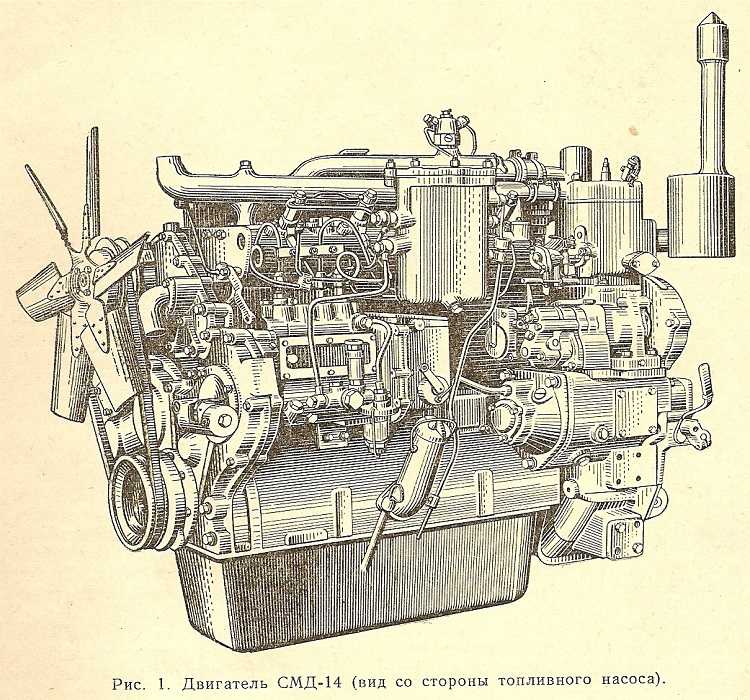

Блок двигателя

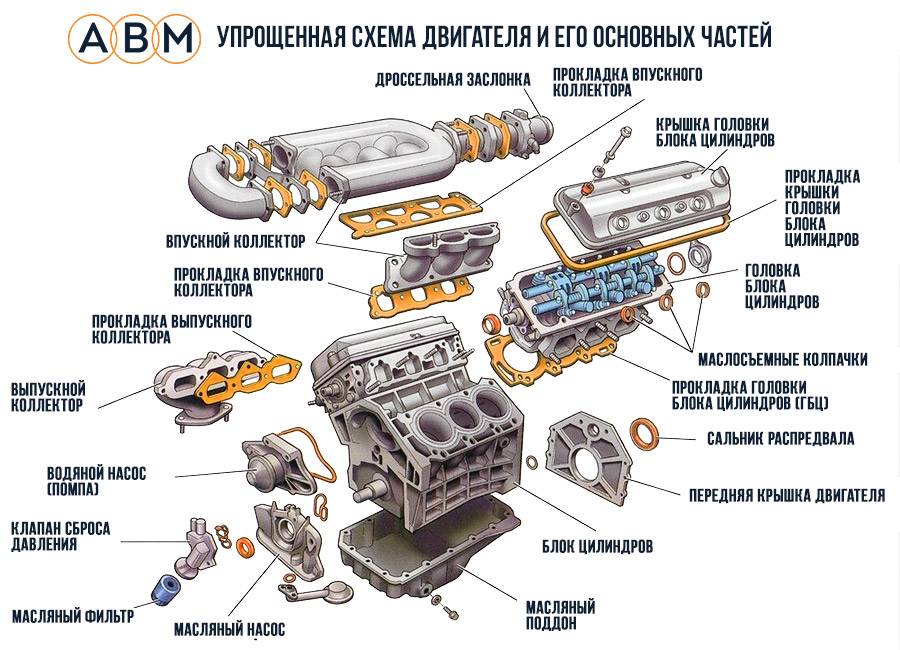

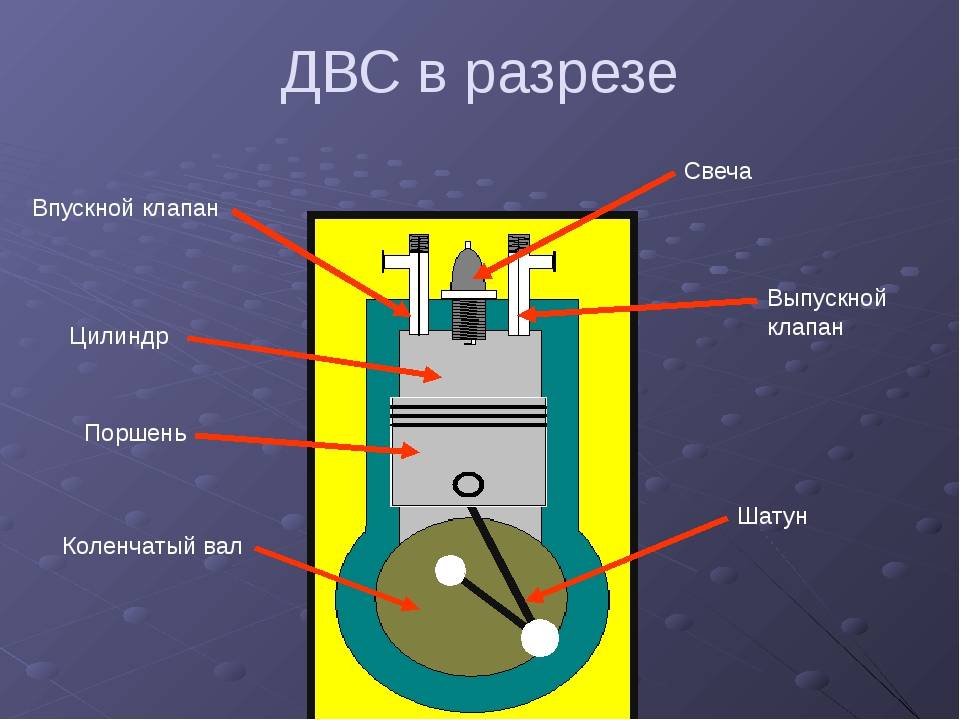

КШМ состоит из: блока цилиндров, коленчатого вала, шатунов, поршней, поршневых колец, поршневых пальцев и вкладышей.

Блок двигателя, самая массивная деталь, это остов или проще сказать, каркас двигателя, на котором крепятся все остальные детали двигателя. Блок неразборный, это одна большая деталь, отлитая из металла, например из чугуна, а в последнее время, чаще всего из алюминия. В блоке имеется множество каналов и технологических отверстий, одни из которых называются цилиндры.

Цилиндры требуют очень высококачественной обработки поверхности, так как в них происходит вся основная работа, то есть в них сгорает рабочая смесь и движутся поршни.

Поршни воспринимают давление от сгоревшей рабочей смеси и двигаясь в цилиндре поступательно вверх-вниз, передают это давление на коленчатый вал с помощью специальных толкателей шатунов.

Коленчатый вал, уже в свою очередь, преобразует это поступательное движение во вращательное движение, благодаря своей конструкции, а если быть точнее, то с помощью кривошипов. Что это значит?

Головка блока цилиндров

Газораспределительный механизм

Коленчатый вал состоит из шеек или колен, которые соединены между собой массивными маятниковыми пластинами. Этих шеек, два вида: коренные и шатунные. Коренными шейками, коленчатый вал крепится в блоке. Эти шейки расположены по оси коленвала. Шатунные же шейки, расположены на значительном удалении от оси вала. Таким образом получается кривошипный механизм, когда коленчатый вал, закрепленный в блоке, лишен возможности перемещаться по оси, но имеет возможность вращаться вокруг этой оси с помощью давления на выпирающих шатунных шейках. К концу коленчатого вала прикреплен маховик, который уже передает вращение коленчатого вала на детали трансмиссии и далее, вплоть до колес автомобиля.

ГРМ – Газораспределительный механизм – это такой механизм, с помощью которого, двигатель «дышит». Конкретнее, именно с помощью ГРМ, рабочая смесь, заставляющая двигатель работать, поступает в цилиндры, причем в строго назначенное ей время и в необходимом количестве. Затем, после того, как рабочая смесь сделала свое дело, ГРМ занимается освобождением цилиндров двигателя от продуктов горения, для того, чтобы они были готовы принять в себя следующую порцию топлива. ГРМ состоит из: головки блока цилиндров (ГБЦ), распределительного вала, клапанов, толкающих коромысел и пружин.

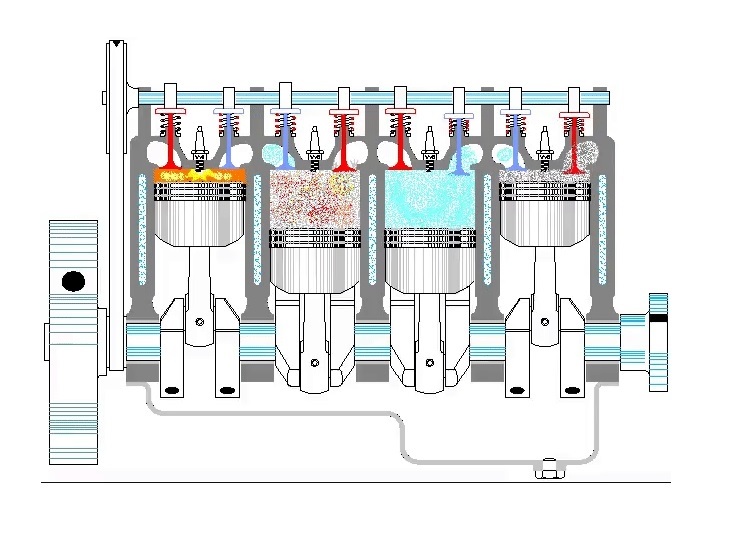

Системы Двигателя (ДВС) на схеме в разрезе

- Впускная. Горючее не сможет воспламениться без доступа кислорода, и именно впускная система обеспечивает забор, фильтрацию и подачу в нужном объёме воздуха в двигатель.

- Топливная обеспечивает питание мотора. Для современных двигателей в качестве горючего используются бензин, ДТ, биотопливо, водород, как перспективное топливо, сводящее к минимуму отрицательное воздействие на окружающую среду.

- Зажигание обеспечивает воспламенение рабочей смеси. В дизельных двигателях происходит её самовоспламенение.

- Смазка для циркуляции моторного масла, снижающего трение между движущимися частями, создающего защитные плёнки на рабочих поверхностях и нивелирующего негативные эффекты от металлической микро стружки, продуктов сгорания и других вредных факторов работы мотора.

- Охлаждение. Наиболее распространённым является охлаждение ДВС путём принудительной циркуляции антифризов, на худой конец – воды. Есть примеры и воздушного охлаждения мотора, такие как канувший в лету “Запорожец” и широко известный в узких кругах “Porsche 911”.

- Выпускная система отводит от двигателя продукты сгорания, их частичную нейтрализацию и выброс в атмосферу.

- Управление двигателем – это совокупность датчиков и электронных элементов управления остальными системами, завязанная в современных машинах на бортовой компьютер.

Как выглядит схема ДВС в разрезе:

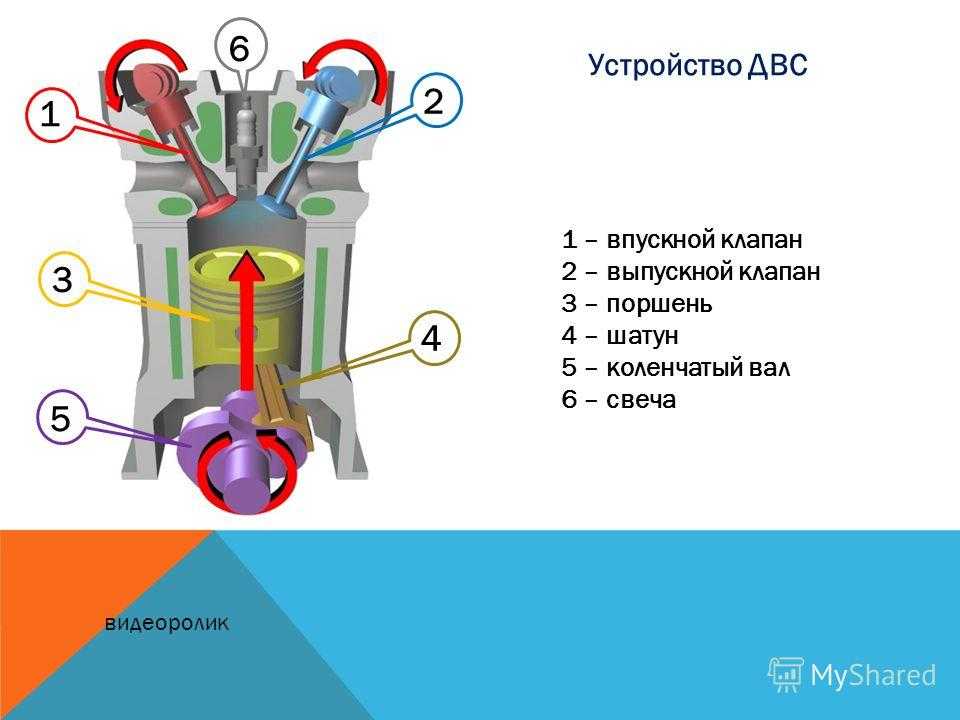

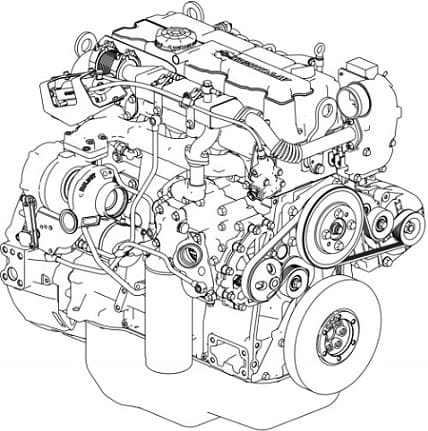

Устройство ДВС

Конструктивно двигатели делят, с учетом устройства и компоновки техники, на которой они установлены. Но сохраняются неизменными принципы, одинаковые для конструкции любого ДВС.

Двигатель комплектуется такими конструктивными узлами:

- блоком цилиндров – основной частью корпуса с проемами для рабочих камер, рубашкой охлаждения (для моторов, охлаждаемых жидкостью), крепежными отверстиями для установки головок и картера, посадочными местами для коленчатого вала и прочими конструктивными элементами;

- кривошипно-шатунной группой – с коленчатым валом, к которому крепятся шатуны, приводящие в действие поршни, двигающиеся внутри цилиндров; инерция вращения поддерживается маховиком;

- газораспределительным механизмом – системой, подающей в камеры сгорания топливо-воздушную смесь, с отводом выхлопа; включает распределительный вал, клапана, приводимые в действие коромыслами, ремнем или цепью, соединенными с коленвалом;

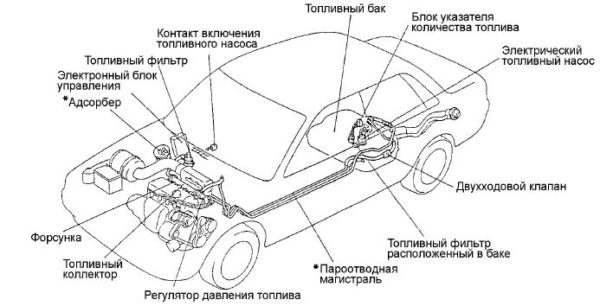

- топливной системой – подает горючее в камеры сгорания, после обогащения воздухом; включает бак, систему трубок для подвода питающей жидкости, карбюратора или инжектора (с учетом особенностей конструктивного устройства), форсунок, насоса, фильтрующего элемента;

- смазочной системой – с подачей смазки к трущимся деталям; включает масляный насос, приводящийся коленчатым валом, систему патрубков и полостей, фильтр и поддон; предусмотрено устройство «сухого» или «мокрого» картера;

- системой зажигания – для поджигания топливно-воздушной смеси; используется только на бензиновых двигателях, поскольку на дизельных моторах топливо с воздухом воспламеняется самостоятельно, при определенном давлении;

- системой охлаждения – может быть воздушной или жидкостной, для снижения температуры корпуса мотора, чтобы предупредить износ и выход из строя элементов;

- электросистемой – источником электроэнергии, необходимой для работы мотора; включает аккумуляторную батарею, генераторный блок, стартер и проводку с датчиками;

- системой выхлопа – для удаления продуктов сгорания в атмосферу, с доочисткой этой смеси, снижением шума от работы двигателя, фильтрующим элементом.

Конструкция узлов совершенствуется, по мере появления новых материалов и конструктивных решений.

С учетом особенностей конструктивного устройства различных элементов двигателей, важно учитывать такие моменты:

- цилиндры могут выполняться отдельно, с запрессовкой в корпус блока, или совместно с корпусом; моноблочные системы не предусматривают восстановления, в связи с тем, что нельзя заменить гильзу;

- корпуса двигателей изготавливают из сплавов чугуна или алюминия, устойчивых к перепадам температуры и высокому давлению;

- головка блока цилиндров выполняется с ним совместно или в виде отдельной детали; при раздельном исполнении возможно использование разных материалов для головки и блока цилиндров;

- работа кривошипно-шатунного механизма может уравновешиваться балансирными валами, расположенными по сторонам от коленвала и нивелирующими влияние инерционных сил; в результате снижается вибрация и шум, исключаются перегрузки двигателя;

- негативное влияние пружин при быстрой работе двигателя с механическим газораспределительным механизмом снижается за счет десмодромной системы управления мотором – со сложной конфигурацией кулачков;

- зависание клапанов исключается легкими материалами для изготовления этих деталей и пружинных элементов, пневматическим приводом;

- альтернатива традиционной конструкции ГРМ – гильзовый способ, разработанный Найтом; предусматривает использование взамен клапанов скользящих гильз, работающих бесшумно и долговечно; этот способ перестали использовать по причинам большого расхода смазочной жидкости, с разработкой верхнеклапанной конструкции;

- ранние модели двигателей комплектовались не стартерами, а генераторами переменного тока (магнето), приводимыми в действие коленчатым валом; это требовало прокручивания вала двигателя для запуска;

- вредное воздействие на экологию выхлопных газов частично снижается каталитическим нейтрализатором, окисляющим и химически преобразовывающим выхлоп;

- электронные системы дополнительно улучшают работу двигателя; изменение фаз газораспределения изменяет нагрузку на мотор, с учетом включенной передачи, снижая потребление горючего; дезактивация цилиндров регулирует объем камер сжатия, отключая ненужные цилиндры; регулировка степени сжатия изменяет объем камер сгорания, с учетом режимов работы мотора.

Эти и другие особенности конструктивно улучшили работу двигателей внутреннего сгорания.

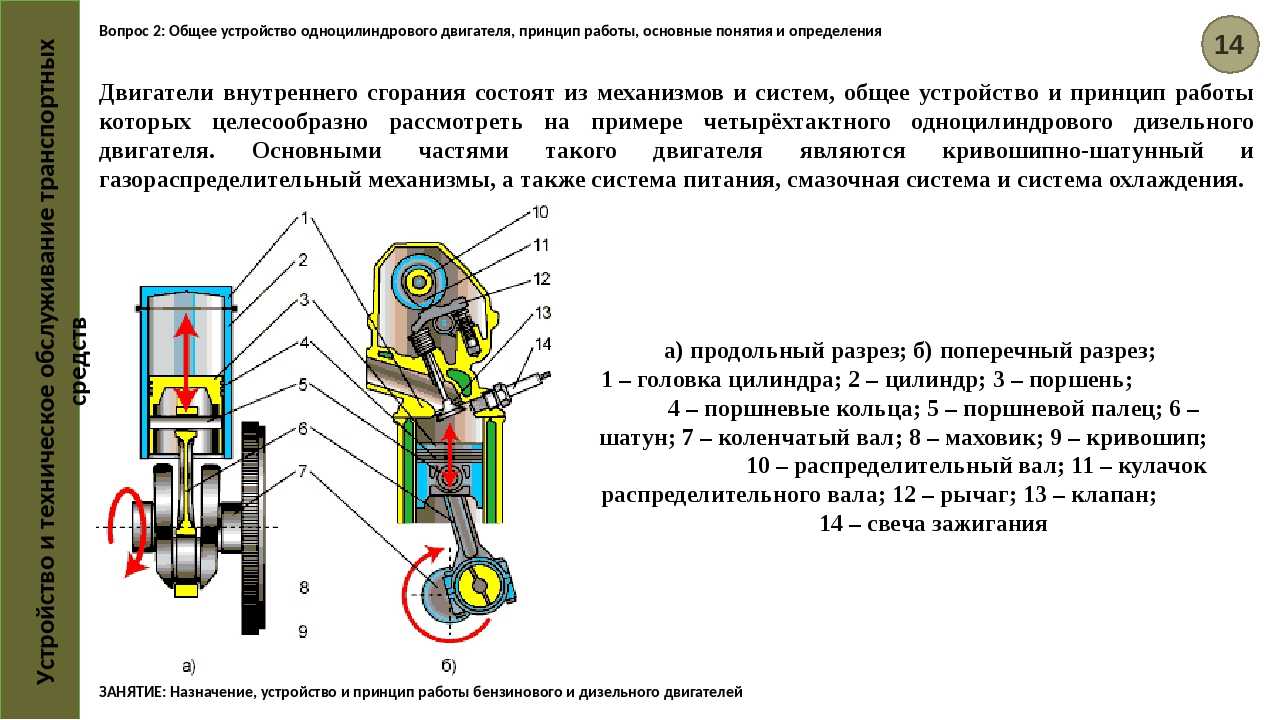

Как работает двигатель внутреннего сгорания

Чтобы разобраться, как функционирует бензиновый или дизельный мотор, лучше всего рассмотреть одноцилиндровую модель этого механизма, обладающую самой простой конструкцией.

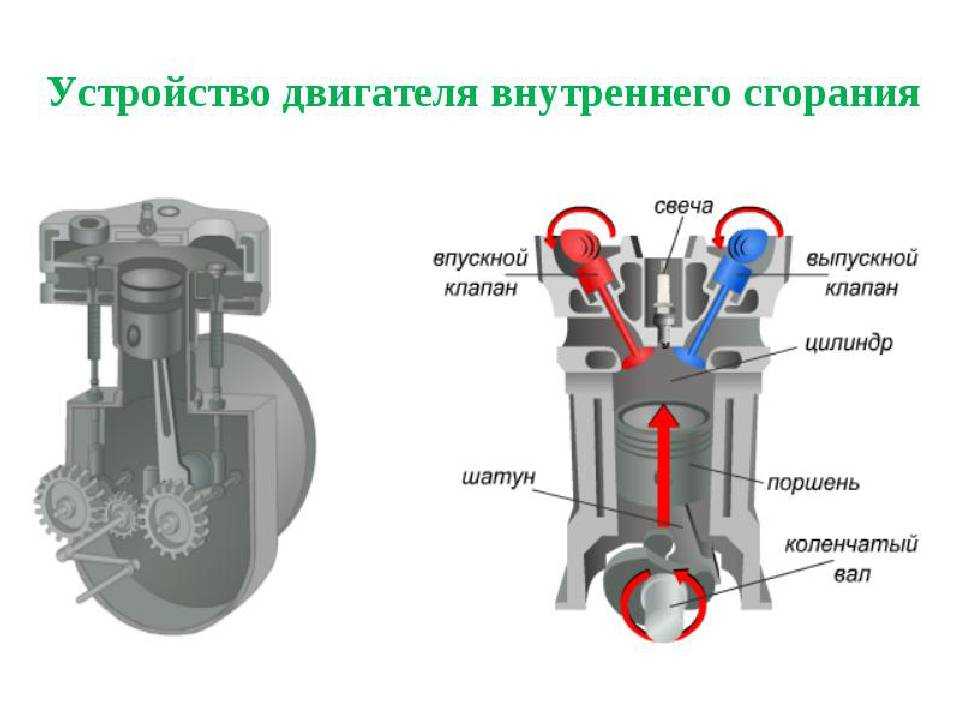

Элементы и термины

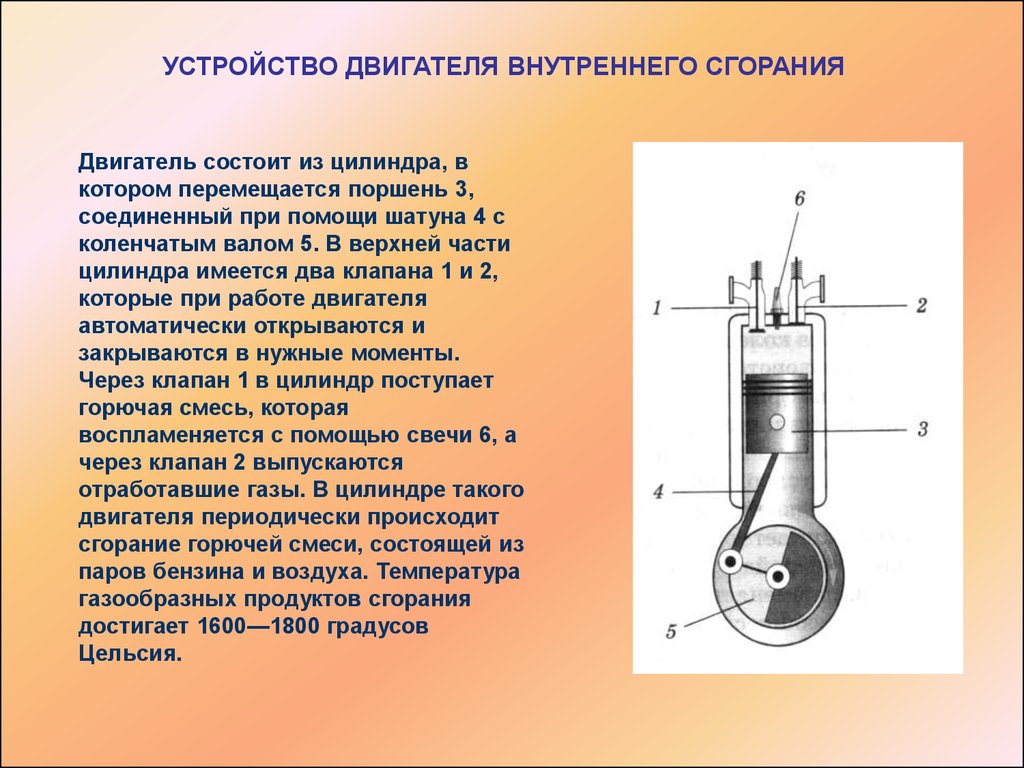

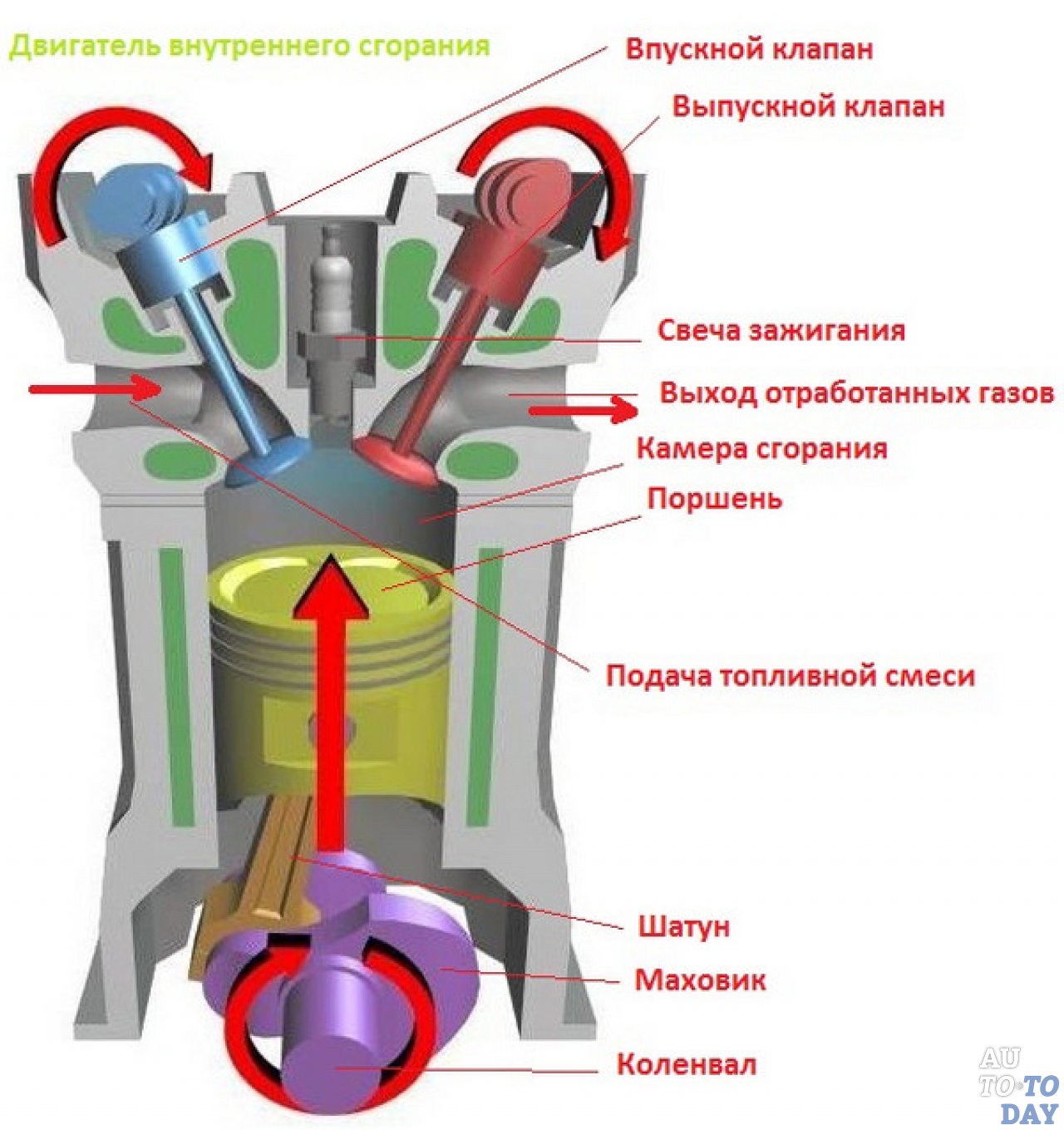

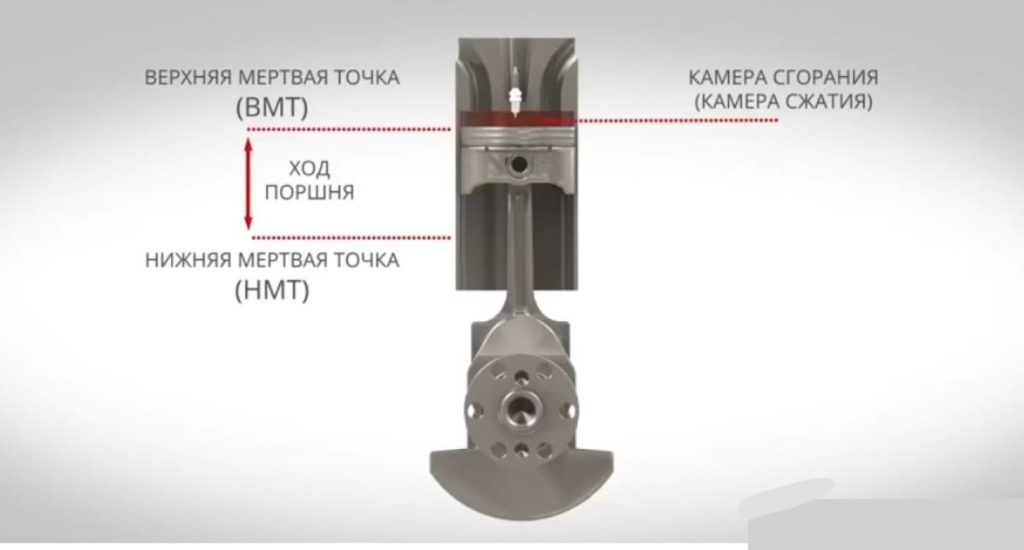

Основными узлами двигателя являются цилиндр и расположенный в нем поршень, который перемещаются вверх и вниз. Крайнее верхнее положение поршня определяют как верхняя мертвая точка, сокращенно ВМТ, а крайнее нижнее положение называют крайней нижней мертвой точкой, или НМТ. Линейное расстояние между этими двумя точками называют ходом поршня. В работе мотора участвуют и другие необходимые элементы, а процессы описываются такими терминами:

- Камера сгорания, по другому называется камера сжатия – это пространство, расположенное между головкой цилиндра и расположенным в цилиндре поршнем, когда он располагается в ВМТ. Именно здесь возгорается топливо.

- Рабочий объем цилиндра – объем в середине цилиндра между ВМТ и НМТ. Тогда, объем у многоцилиндрового двигателя – суммарный рабочий объем всех цилиндров, входящих в его состав, он указывается в технической документации. В автомобилях чаще всего встречаются 4-х цилиндровые двигатели, но бывают 6, 8 и 12-цилидровые ДВС. От объема напрямую зависит мощность мотора.

- Степень сжатия – это соотношение рабочего объема мотора и объема камеры сгорания.

- Такт двигателя – это периодический процесс, происходящий в двигателе за один ход поршня. Большинство двигателей – четырехтактные, то есть работают по 4 разным тактам.

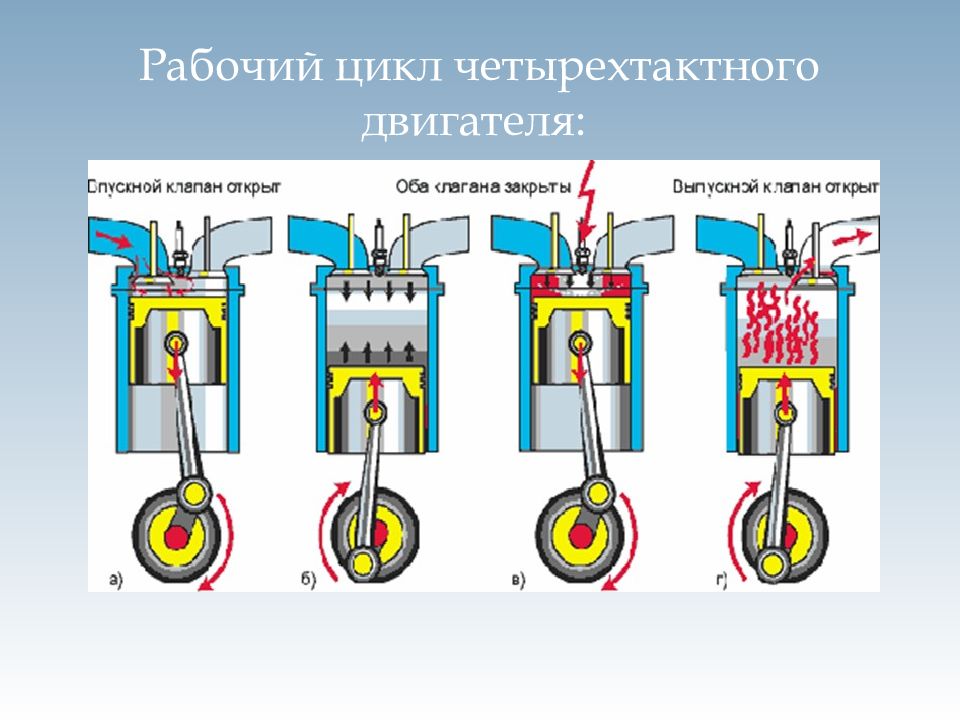

Рабочий цикл у стандартного четырехтактного бензинового ДВС

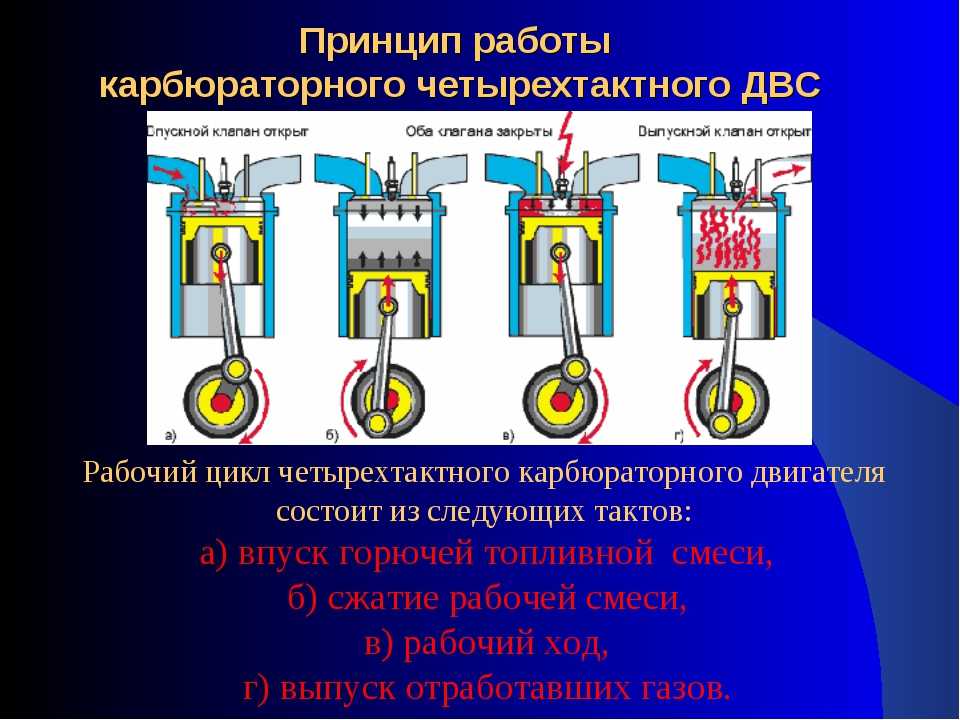

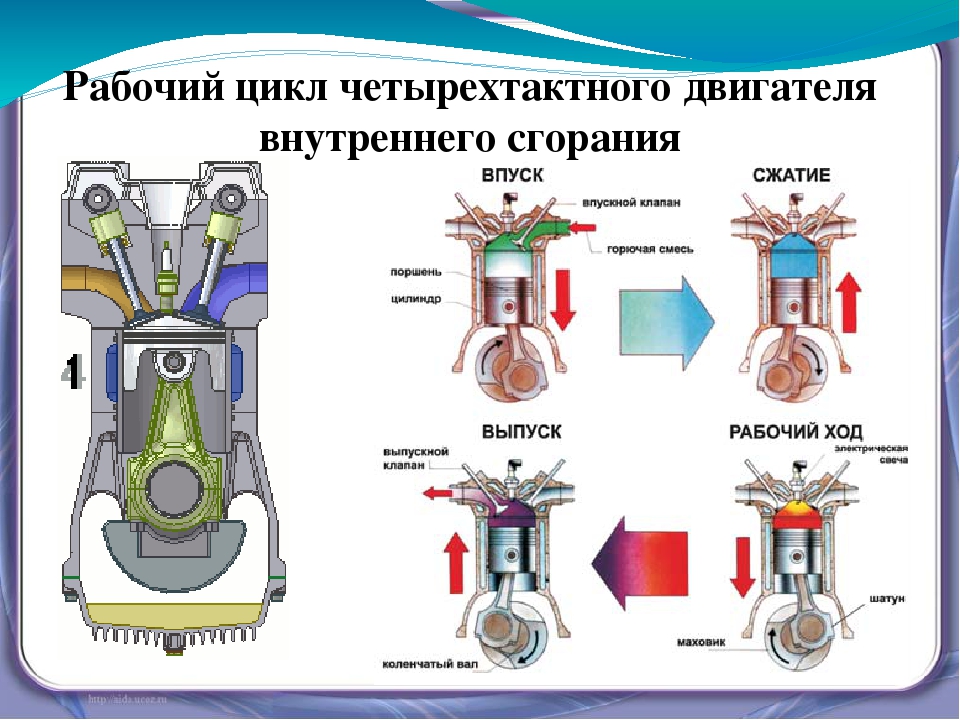

Работа четырехтактного мотора подразделяется на 4 такта, во время которых происходят такие процессы:

1. Впуск

Поршень движется по цилиндру до НМТ, создавая разрежение. В этот момент в цилиндр проникает топливно-воздушная смесь.

2. Сжатие

Поршень движется до ВМТ, при этом клапаны перекрыты, за счет чего в камере сгорания увеличивается давление, а топливно-воздушная смесь нагревается и молекулы кислорода больше контактируют с молекулами топлива. В конце этого такта смесь воспламеняется, для чего в бензиновом двигателе предусмотрена свеча зажигания.

3. Расширение

Топливно-воздушная смесь загорается и нагревается, при этом она расширяется при закрытых клапанах, и обеспечивает рабочий ход поршня до НМТ. В результате полезная энергия вращает коленчатый вал, переходя из тепловой в механическую.

4. Выпуск

Поршень переходит из НМТ в ВМТ, выпускной клапан открывается, и отработанные газы идут в выпускной коллектор, а через него попадают в атмосферу.

Все такты повторяются непрерывно, тем самым обеспечивая работу мотора и постоянное вращение коленчатого вала.

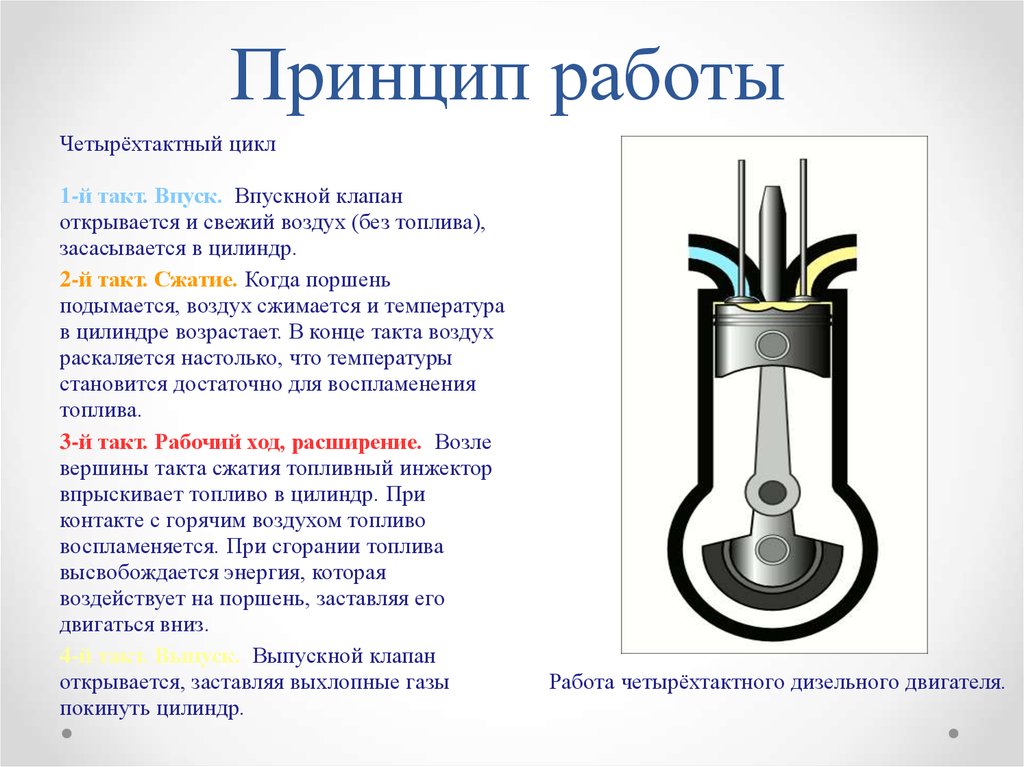

Общая схема работы четырехтактного дизеля схожа с бензиновым ДВС, но имеются и некоторые отличия. В первом такте в цилиндр заходит чистый воздух, во втором – этот воздух сжимается, в результате чего в камере сгорания достигается температура более 600 °С и только в конце данного такта в цилиндр поступает топливо, которое воспламеняется в очень горячем воздухе. Третий и четвертый такты происходят так же, как у бензинового ДВС. Именно поэтому в дизеле не используются электрические свечи зажигания.

Вспомогательные системы ДВС

Мотор оснащается рядом систем, обеспечивающих работу силового агрегата. Например, навесное оборудование необходимо для восстановления заряда аккумулятора и прокачки антифриза через рубашку охлаждения.

Газораспределительный механизм обеспечивает своевременное открытие и закрытие клапанов впуска или выпуска, а при установке регулятора фаз позволяет повысить мощность в различных режимах работы. Конструкция и перечень вспомогательных элементов определяются типом и временем производства двигателя.

Зажигание

Принцип действия искровой системы зажигания основан на подаче импульсов высокого напряжения на электрод свечи. При пробое воздушного зазора между контактами образуется искра, воспламеняющая смесь.

Для современных двигателей используются отдельные катушки для каждого цилиндра, импульсы низкого напряжения раздаются электронным блоком.

Система зажигания ДВС.

Впускная система

В общее устройство системы впуска входит коллектор, направляющий поток очищенного воздуха к клапанам. Двигатели оснащаются фильтрами с бумажным картриджем, ранее ставились сетки из металла с масляной ванной.

Для регулирования потока используется дроссельная заслонка с механическим или электронным приводом. На карбюраторных моторах устанавливался патрубок для забора нагретого от выхлопного коллектора воздуха. Агрегаты с системой впрыска такими дополнительными узлами не оснащаются.

Топливо и смазка

Углеводородное топливо для ДВС (иногда в состав горючего вводится этиловый спирт или компонент, полученный путем переработки растений) хранится в баке. Подача производится механическим либо электрическим насосом. Существуют различные виды систем для формирования топливно-воздушной смеси.

Силовой агрегат с искровым зажиганием может быть с карбюратором, но с 2000 г. большинство моторов оборудованы форсунками для впрыска. В дизелях используются насос высокого давления и форсунки (конструкция зависит от производителя и даты выпуска мотора).

Принцип работы контура прост: масло нагнетается насосом с приводом от коленчатого вала к точкам трения. Часть деталей смазывается разбрызгиванием, охлаждать смазку может отдельный радиатор.

Для фильтрации масла используется сменный картридж с редукционным клапаном. Уровень смазки контролируется вручную щупом либо с помощью датчика, выводящего информацию на экран комбинации приборов.

Схема топливной системы ДВС.

Схема топливной системы ДВС.

Выхлопная система

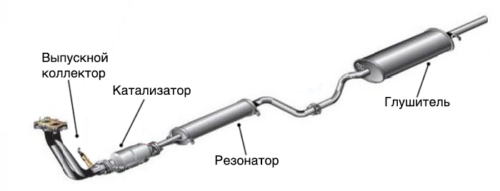

Стандартная система отвода отработавших газов состоит из выпускного коллектора, к которому через эластичную муфту (сильфон) крепится приемная труба.

Поток раскаленных продуктов сгорания проходит через резонатор и глушитель, назначением которых является сокращение уровня шума за счет многократного изменения направления движения газов.

В состав выхлопной системы входят и каталитический нейтрализатор с датчиками кислорода, обеспечивающими снижение токсичности выхлопа и корректировку состава топливно-воздушной смеси.

Выхлопная система ДВС.

Выхлопная система ДВС.

Охлаждение

Для охлаждения моторов используют:

- Поток воздуха, нагнетаемый вентилятором через ребра на корпусах цилиндров и картере. Установка щитков с регулируемыми заслонками или вязкостной муфты в приводе крыльчатки позволяет корректировать интенсивность теплообмена. На мотоциклах (например, советских ИЖ-Планета или Урал) охлаждение двигателя осуществлялось за счет обтекания оребрения воздушными массами на ходу.

- Антифриз, циркулирующий в полостях в блоке и головке мотора с помощью механического насоса и дополнительной электрической помпы. За счет термостата в контуре охлаждение жидкости происходит в радиаторе за счет потока воздуха, создаваемого вентилятором (с механическим или электрическим приводом либо крыльчаткой с вязкостной муфтой). В жидкостной системе охлаждения компенсационный бачок собирает расширяющийся при нагреве антифриз.

Гибридный двигатель

Как работает гибридный вид двигателя? Стоит начать с того, что автомобиль с гибридным мотором набирает всё большую популярность ввиду своей экологичности. Все автомобильные концерны имеют в своей линейке хотя бы одну модель с гибридным видом двигателя. Принцип работы гибридного мотора заключается во взаимодействии двух видов двигателей — бензинового и электрического.

Всё работает под управление ЭБУ, который решает когда и какой двигатель использовать именно сейчас. К примеру для города обычно используется электрический, сводя к нулю нужду заправляться. Однако на трассе, за городом, обычно система переключается на топливный двигатель. Это обусловлено быстрой разрядкой аккумуляторной батареи. Стоит также упомянуть что во время езды на бензине электрический мотор заряжается. При повышенных нагрузках используются оба вида двигателей.

Гибридный двигатель: плюсы и минусы

Из плюсов можно указать:

- Высокая экономичность (примерно на 25% ниже от топливных ДВС)

- Не уступают в мощности моделям из своего класса

- Меньше шума

- Заправка происходит таким же образом как у классических автомобилей

- При езде по городу с частыми остановками экономия вырастает в разы

Учитывая географическую зависимость стоит отметить минусы для гибридного авто в условиях стран бывшего СНГ.

Из минусов можно указать:

- Очень сложная конструкция

- Очень дорогой ремонт

- Коротки срок службы аккумулятора

Гибридный мотор прекрасно подходит для больших городов где находятся специализированные СТО. В маленьких городах и посёлках смысл владения авто с гибридным двигателем сводится к минимуму.

Системы охлаждения, воздухозабора и запуска двигателя

В большинстве автомобилей система охлаждения состоит из радиатора и водяного насоса. Охлаждающая жидкость циркулирует по охлаждающей рубашке цилиндров, затем попадает в радиатор для охлаждения. В некоторых автомобилях (преимущественно в Volkswagen Жук) и в большинстве мотоциклов и газонокосилок используется воздушное охлаждение двигателей (двигатель с воздушным охлаждением легко узнать по ребрам на внешней стороне цилиндров, которые рассевают тепло). Двигатели с воздушным охлаждением намного легче, но охлаждаются хуже, что снижает их срок эксплуатации и производительность. Для получения более подробной информации читайте статью «Как работает система охлаждения».

На схеме представлено соединение патрубков системы охлаждения Итак, теперь Вы знаете, что и как охлаждает двигатель Вашего автомобиля. Но почему так важна циркуляция воздуха? Большинство двигателей является безнаддувными, т.е. воздух поступает через воздушные фильтры непосредственно в цилиндры. Более мощные двигатели либо имеют турбонаддув, либо наддув, т.е. воздух поступает в двигатель под давлением (для подачи в цилиндр большего объема топливно-воздушной смечи) для увеличения мощности двигателя. Уровень сжатия воздуха называется наддув. При турбонаддуве используется небольшая турбина, установленная на выхлопную трубу для вращения нагнетающей турбины входящим потоком воздуха. Турбокомпрессор устанавливается непосредственно на двигатель для вращения компрессора. Увеличение мощности двигателя — это, конечно, хорошо, но что же происходит когда Вы поворачиваете ключ? Система запуска состоит из электростартера и соленоида стартера. При повороте ключа зажигания, стартер несколько раз проворачивает двигатель для начала процесса сгорания. Для запуска холодного двигателя требуется мощный стартер. Стартер должен преодолеть:

- Любое собственное трение, вызванное поршневыми кольцами

- Давление сжатия любого из цилиндров во время такта сжатия

- Энергию, необходимую для открытия и закрытия клапанов распредвалом

- А также действие всех остальных деталей, установленных непосредственно на двигателе, например водяного насоса, масляного насоса, генератора и т.д.

В связи с тем, что требуется большое количество энергии и в автомобилях используется 12-вольтная электросистема, на стартер должен поступать ток в несколько сотен ампер. Соленоид стартера — это большой электронный переключатель, который может выдержать ток такой силы. При повороте ключа зажигания, он запускает соленоид для подачи питания на стартер. В следующем разделе мы расскажем о подсистемах двигателя, которые отвечают за то, что в него поступает (масло и топливо) и что выходит (выхлоп и выбросы).

Системы смазки, подачи топлива, выхлопа и электросистема двигателя Когда дело касается повседневного обслуживания, скорее всего Вас, прежде всего, заинтересует количество бензина в бензобаке Вашего автомобиля. Каким же образом бензин, которым Вы заправляетесь, заставляет работать цилиндры? Топливная система при помощи насоса подает топливо из бензобака и смешивает его с воздухом в определенных пропорциях для того, чтобы топливно-воздушная смесь затем поступала в цилиндры. Существует три способа подачи топлива: карбюрация, впрыск во впускные каналы и непосредственный впрыск.

- При карбюрации устройство, которое называется карбюратор, смешивает бензин с воздухом при подаче воздуха в двигатель.

- В двигателях с впрыском топлива необходимое количество топлива впрыскивается в каждый цилиндр отдельно либо над впускным клапаном (впрыск во впускные каналы), либо в сам цилиндр (непосредственный впрыск).

Для получения более подробной информации читайте статью «Как работает система впрыска топлива». Масло также играет очень важную роль. Система смазки обеспечивает подачу масла для каждой движущейся детали для того, чтобы они свободно двигались. Прежде всего, смазка требуется поршням (для их плавного движения в цилиндрах) и подшипникам, которые обеспечивают вращение таких деталей, как коленвал и распредвал. В большинстве автомобилей масла из поддона картера подается при помощи масляного насоса, проходит через масляный фильтр для удаления абразивных частиц, после чего под давлением поступает на подшипники и стенки цилиндра. Затем масло стекает обратно в картер, где оно собирается, после чего цикл повторяется.