Особенности применения технологий аспирации

Мы предлагаем нашим клиентам консультационную помощь в области выбора фильтрующего материала на основе технического процесса фильтрации, представленного заказчиком.

Огромное множество технологических процессов, требующих эфективной очистки отходящих газов или улавливания, высокодисперсной пыли инициировало потребность разработки и создания, специализированных фильтров, предназначенных для, определенных критериев использования. Например особенность улавливания волокнистой пыли рукавными фильтрами в значительной степени отличается от улавливания обычной пыли. А очистка взрывоопасных газов вызвала потребность внедрения установленных конструктивных свойств в фильтрационные устроства.

Тканевые фильтры для очистки высокотемпературных газов имеют свои особенности по применяемому в них фильтровальному материалу, так же по тому как выполнены узлы фильтровальных элементов они отличаются от фильтров, предназначенных для обычного воздуха. При улавливании дорогостоящей пыли а так же материалов, содержащих яды – необходимы фильтры с увеличенной гарантией от проскока через фильтровальный материал. Так же различаются фильтры в зависимости от пропускаемого объема, в одних случае очистке подвергаются малые объемы газов, а в других миллионы кубических метров в час.

EFC имеет большой опыт использования фильтровальных рукавов в различных реализованных проектах в России и за рубежом, использующих фильтровальные элементы.

В нашей стране крупные промышленные центры сосредоточены в следующих городах: Екатеринбург, Магнитогорск, Челябинск, Нижний Тагил, Первоуральск, Уфа, Пермь, Омск, Новосибирск, Санкт-петербург, Москва, Нижневартовск, Нижний Новгород, Сургут, Ханты-Мансийск, Калининград, Волгоград и почти в каждом из них уже применяется наша пордукция.

Наши специалисты всегда рады предложить консультационную поддержку при выборе оптимального материала для рукавных фильтров, на основе данных, которыми располагает клиент. Таким образом мы можем оказать услуги по расчету фильтров рукавных и вы сможете купить фильтры рукавные, соответствующие вашим нуждам по разумной цене.

Выбор и подбор рукавного фильтра

Выбор и подбор рукавного фильтра – это важный этап для обеспечения эффективной работы системы фильтрации. Правильно подобранный фильтр позволит достичь высокой эффективности очистки, увеличить срок службы оборудования и снизить расходы на его обслуживание.

При выборе рукавного фильтра необходимо учитывать несколько ключевых факторов:

Важно также учесть особенности установки и эксплуатации рукавного фильтра. Размеры и форма фильтра должны соответствовать техническим параметрам системы

Кроме того, необходимо учитывать доступность для обслуживания и замены фильтрационных элементов.

Правильный выбор и подбор рукавного фильтра – это залог долгой и эффективной работы системы фильтрации. Обратитесь к специалистам, чтобы получить консультацию по выбору оптимального решения под ваши требования и условия эксплуатации.

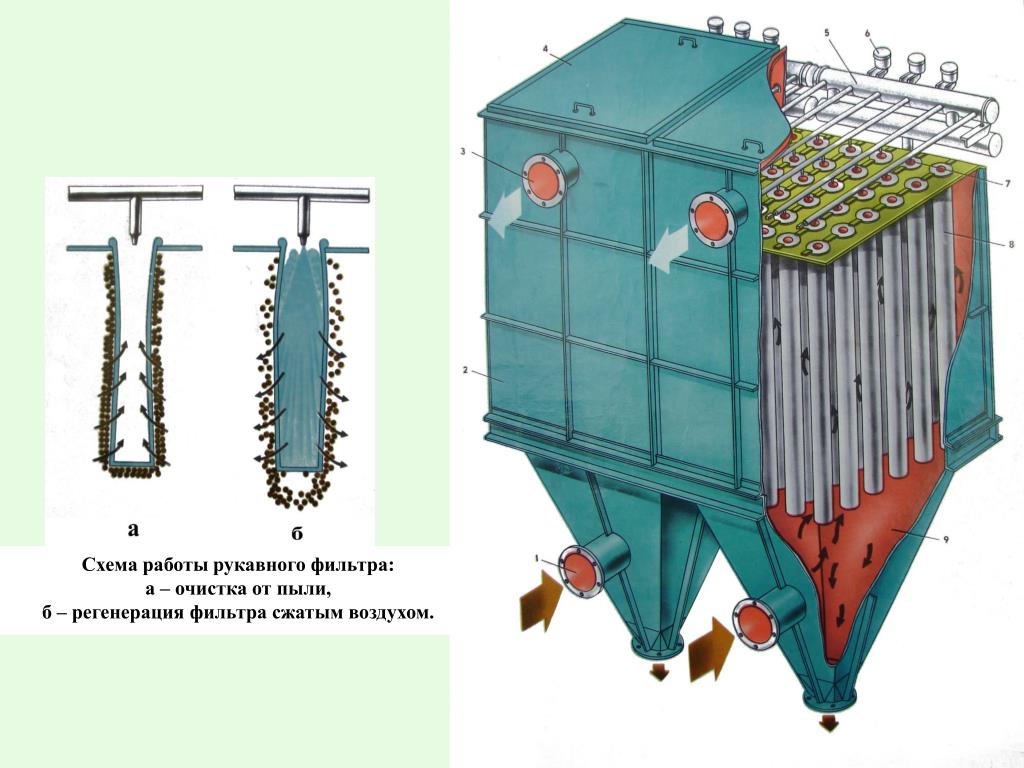

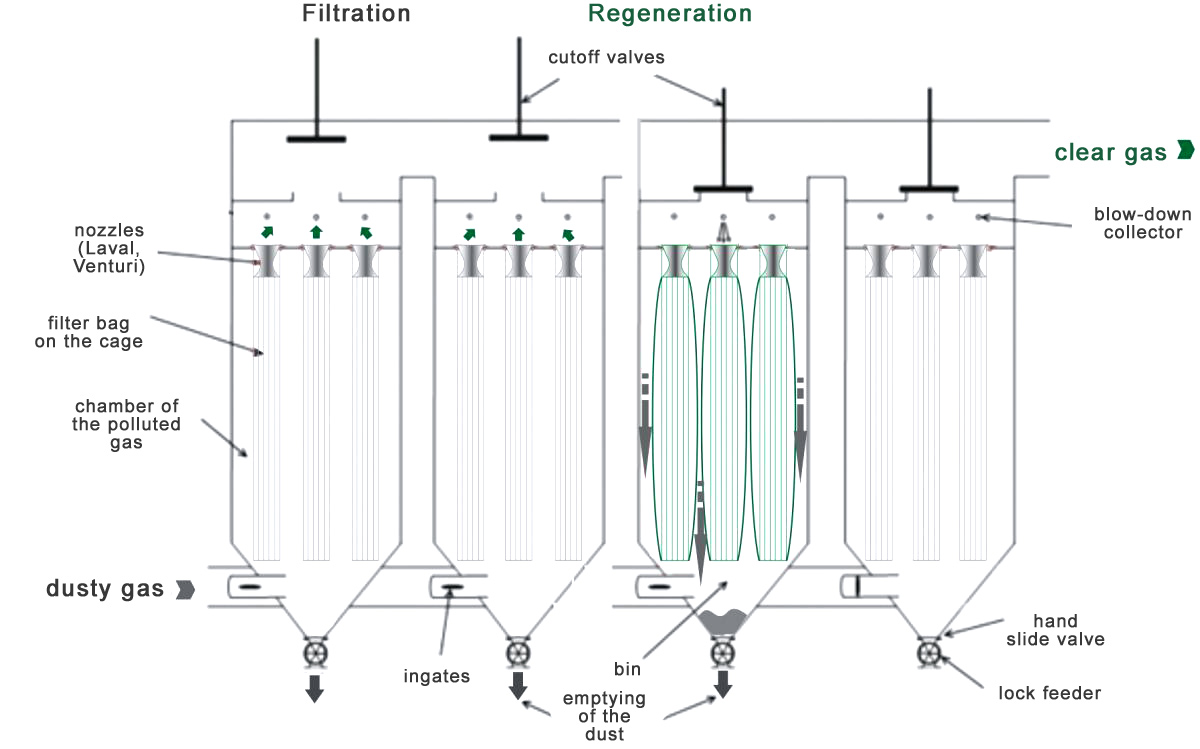

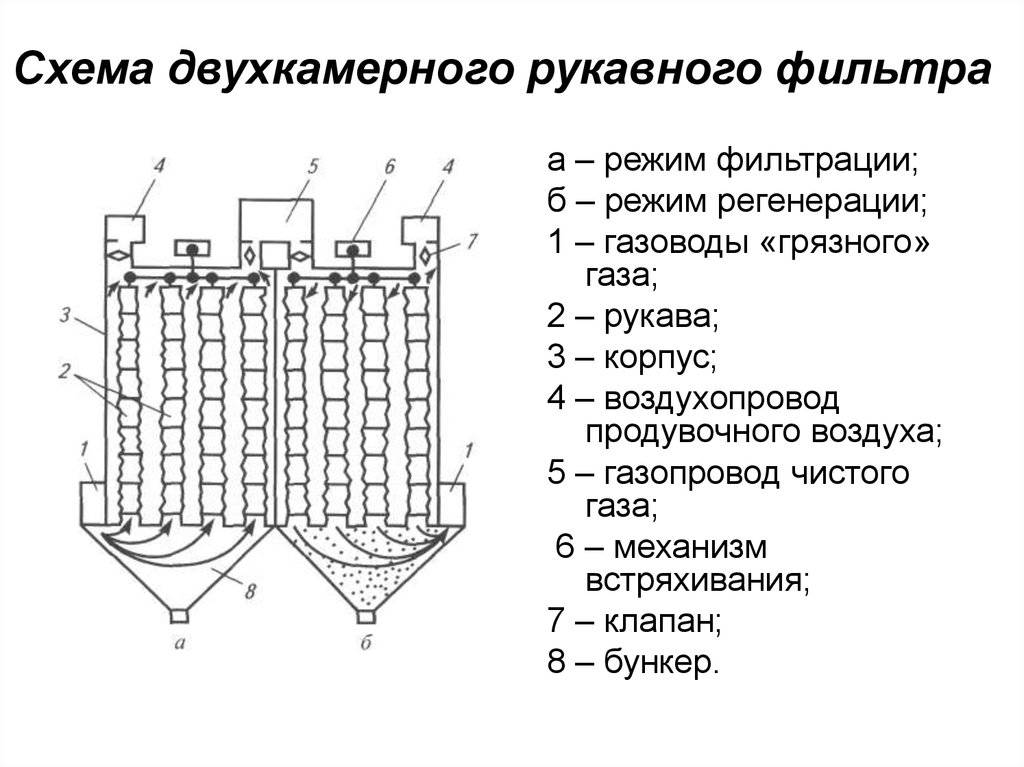

Способы регенерации

Со временем рукавные фильтры засоряются пылью и твердыми отходами, и хуже очищают потоки воздушных масс. Для удаления скопившейся грязи и восстановления функциональности оборудования применяют несколько способов.

Механическое вибрационное встряхивание

Распространенная технология очистки от пыли. Принцип действия заключается в интенсивном сотрясении рукавов в горизонтальном или вертикальном направлении. Загрязненные частицы оседают в бункере, из которого пыль убирают с помощью скребковой цепи, конвейера или поворотного тамбура. Выполняют механическое вибрационное встряхивание путем воздействия на штоки или за счет вращательного движения с эксцентриситетами. Такой способ обеспечивает стабильное удаление осадка пыли, но требует особого внимания персонала и отключения фильтра на время регенерации. При таком подходе движущие части очистных установок быстрее изнашиваются и требуют замены.

Распространенная технология очистки от пыли. Принцип действия заключается в интенсивном сотрясении рукавов в горизонтальном или вертикальном направлении. Загрязненные частицы оседают в бункере, из которого пыль убирают с помощью скребковой цепи, конвейера или поворотного тамбура. Выполняют механическое вибрационное встряхивание путем воздействия на штоки или за счет вращательного движения с эксцентриситетами. Такой способ обеспечивает стабильное удаление осадка пыли, но требует особого внимания персонала и отключения фильтра на время регенерации. При таком подходе движущие части очистных установок быстрее изнашиваются и требуют замены.

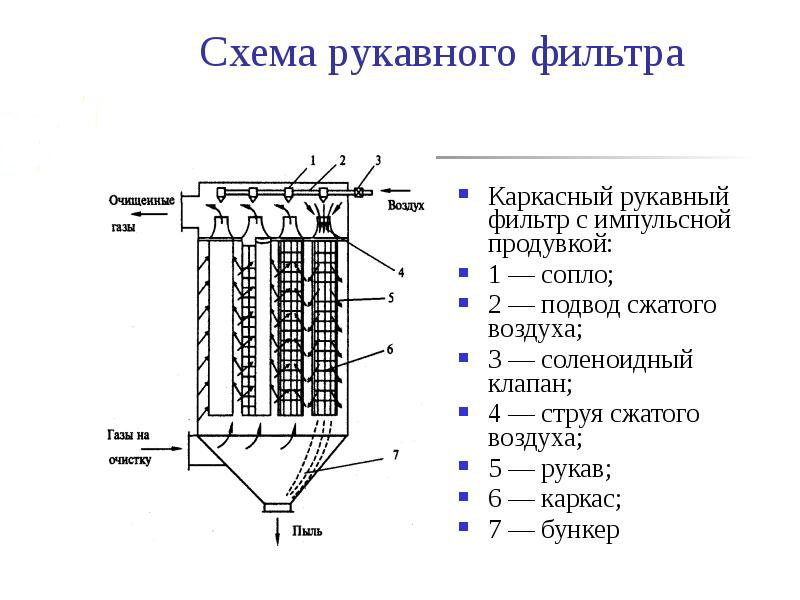

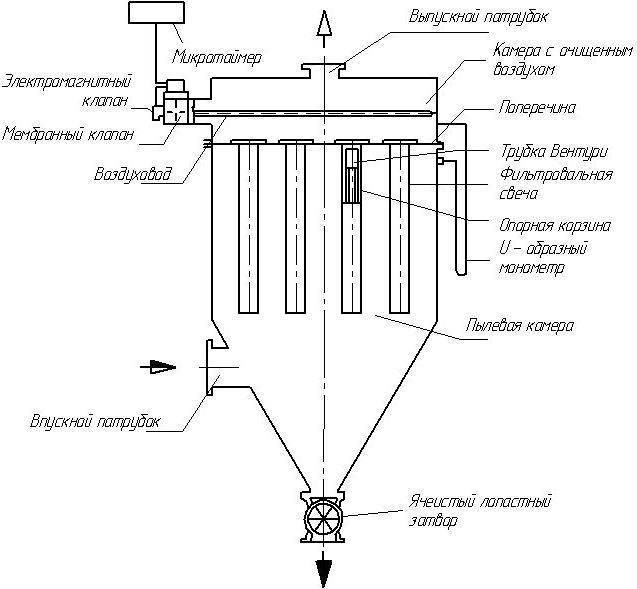

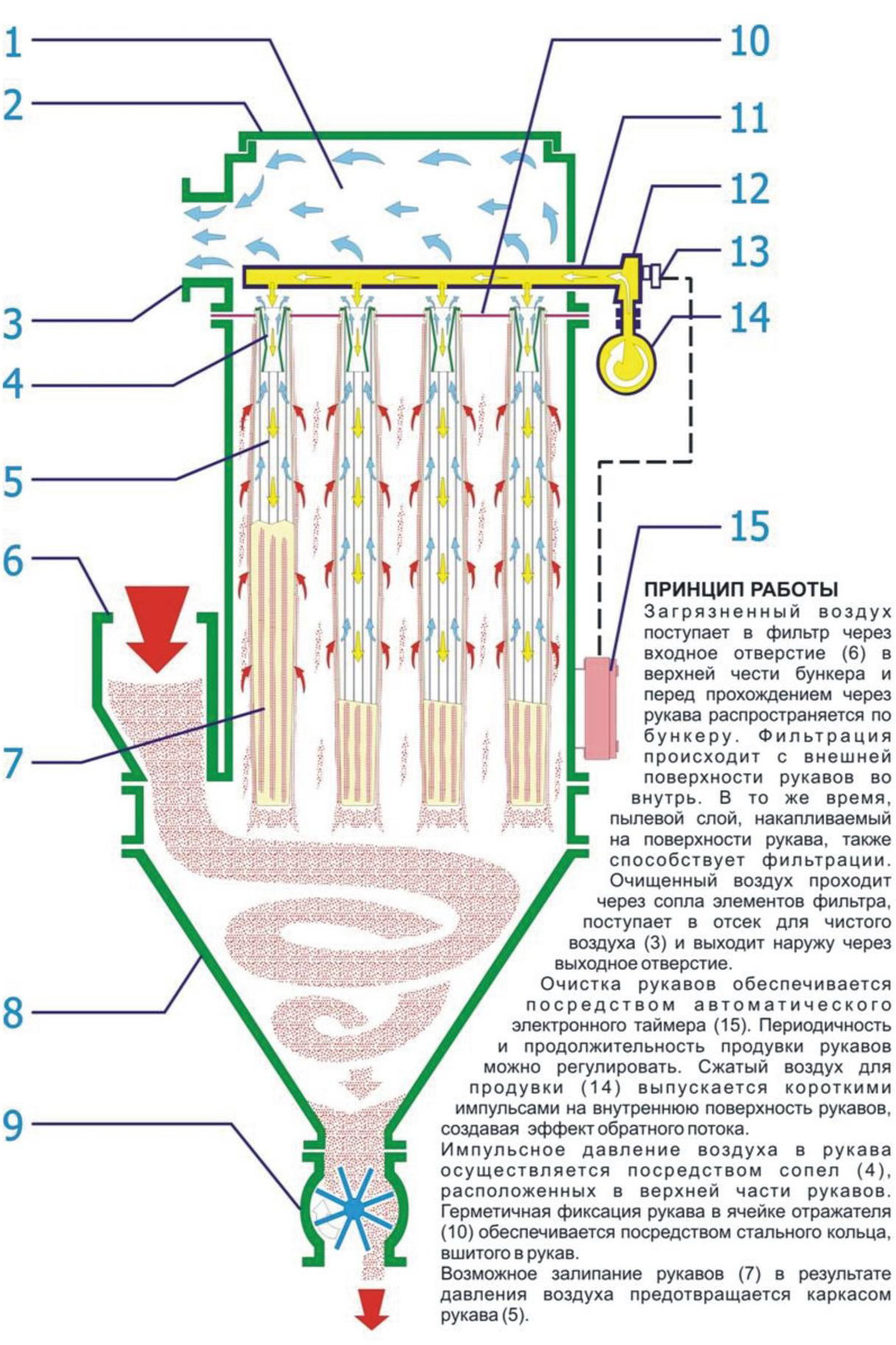

Импульсная продувка

Выполняется с помощью сжатого воздуха, который предварительно очищают и подают небольшими порциями. При импульсной продувке на рукава воздействуют аэродинамические удары, направленные внутрь. Сжатый воздух под давлением проходит по всей длине фильтрующих элементов, мгновенно увеличивает их диаметр и сбивает пыль, осевшую на поверхности. Для рукавов большой длины используется обратная продувка. Она проводится чистым воздухом или газом, удаляет пыль, которая легко сбрасывается.

Регенерация рукавов картриджей

Обеспечивает восстановление плоских фильтрующих рукавов. Проводится разными способами, в том числе механическим встряхиванием и комбинацией нескольких вариантов.

Обеспечивает восстановление плоских фильтрующих рукавов. Проводится разными способами, в том числе механическим встряхиванием и комбинацией нескольких вариантов.

Регенерация обычно выполняется в автоматическом режиме. Установленные датчики фиксируют загрязнения, определяют объем собранных твердых отходов, пропускную способность и давление. Если эксплуатационные показатели ухудшаются, сенсор подает сигнал и включает механизм встряхивания или запускает систему продувки.

Особенности замены рукавного фильтра

Конструкция рукавных фильтров обеспечивает качественную очистку воздушных и газовых потоков от мелкодисперсных примесей и способствует равномерному распределению пылевой нагрузки. Она регулирует объем поступающего воздуха и предусматривает возможность замены одного элемента или всей системы фильтрации.

При повреждении одного рукава не обязательно его демонтировать. Достаточно отсечь и закупорить фильтрующий элемент на уровне трубной решетки. Снимать каркас не требуется. Меняют фильтр рукавный, если он деформирован частично или полностью, и не выполняет своих функций.

При повреждении одного рукава не обязательно его демонтировать. Достаточно отсечь и закупорить фильтрующий элемент на уровне трубной решетки. Снимать каркас не требуется. Меняют фильтр рукавный, если он деформирован частично или полностью, и не выполняет своих функций.

Во время замены делают следующее:

- Перекрывают заслонки на входном и выходном отсеках.

- Снимают продувочную трубу, которая ведет к поврежденному рукаву или батарее. Демонтаж выполняют через смотровое окно.

- Отсоединяют каркас рукава.

- Удаляют рукав, опуская его в бункер для сбора пыли или поднимая по трубной решетке.

- Устанавливают новый исправный рукав, действуя в обратном порядке. После подсоединения каркас надежно фиксируется и подключается продувочная трубка.

В завершении производят пробный запуск для проверки исправности фильтра. Замену поврежденных деталей, как и полный монтаж нового оборудования, выполняют на основе данных проектной документации. При этом учитывают условия работы систем фильтрации и рекомендации производителя.

Правильная установка и эксплуатация, регулярное обслуживание и своевременная замена поврежденных деталей обеспечат продолжительный срок службы рукавных фильтров. Тщательный выбор материала рукавов с учетом параметров рабочей среды и пылевой нагрузки позволит эффективно очищать воздушные массы от загрязнений без значительных затрат.

Применение

Рукавный фильтр, принцип работы которого основан на очистке воздуха от мелкодисперсных частиц и пыли, нашел широкое использование во многих сферах производства:

- металлообработка;

- цветная и черная металлургия;

- литейное производство;

- химическая промышленность;

- асфальтобетонные заводы;

- электрические станции;

- табачные фабрики;

- изготовление строительных материалов;

- производство фармацевтических средств;

- пищевые предприятия;

- ферросплавные заводы;

- горно-обогатительные предприятия;

- стекольная промышленность;

- мусороперерабатывающие предприятия.

Необходимость постоянной очистки воздуха от большого количества мелких частиц материалов и продуктов испытывает большой круг производств. Поэтому системы рукавных фильтров распространены:

- в химической и пищевой промышленности;

- на предприятиях горнорудного и обогатительного производства;

- на литейном производстве, в металлургии, в цехах, где производится доработка чугуна дробометными машинами;

- на мелькомбинатах, элеваторах и других предприятиях, где переработка и хранение сырья остается источником пыли;

- на производственных участках и в окрасочных цехах.

Устройство рукава позволяет крепить его разными способами: на кольцо с подворотом ткани, на пружинные элементы, на хомуты. Как правило, срок службы одного рукава исчисляется несколькими годами. При отсутствии в воздухе агрессивных загрязнений, разрушающих структуру ткани, система регенерации вполне справляется со своей задачи и поддерживает пропускную способность рукавов в течение всего цикла эксплуатации.

Сфера использования оборудования достаточно обширна, рукавный фильтробеспечивает очистку аспирационных выбросов и дымовых газов в различных отраслях, таких как:

- изготовление стройматериалов;

- цветная и черная металлургия;

- литейное производство;

- автомобилестроение;

- энергетическая и горнодобывающая промышленность;

- производство пищевых продуктов;

- металлообработка;

- мебельная, стекольная и химическая промышленность.

Основные характеристики

Выбирая фильтр, нужно учитывать технологические особенности производства, вид и характеристики загрязнений воздушных потоков.

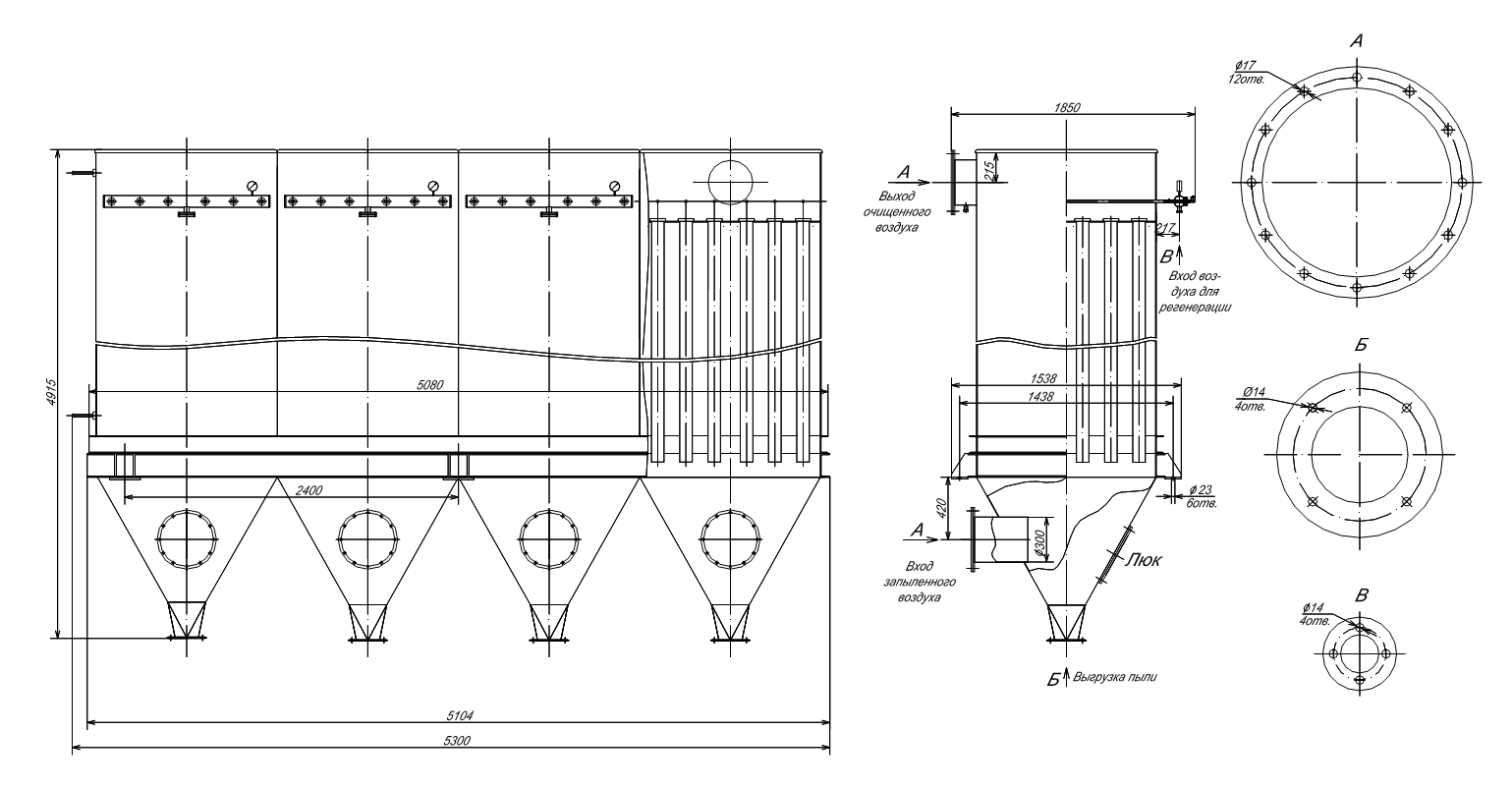

Производительность

Основной показатель эффективности работы установок — производительность, которая измеряется в м3/час при заданной скорости фильтрации. Для очистки больших объемов воздуха используют фильтры с рукавами круглого сечения. Они устанавливаются в крупных агрегатах, которые работают при очень сильной запыленности.

Основной показатель эффективности работы установок — производительность, которая измеряется в м3/час при заданной скорости фильтрации. Для очистки больших объемов воздуха используют фильтры с рукавами круглого сечения. Они устанавливаются в крупных агрегатах, которые работают при очень сильной запыленности.

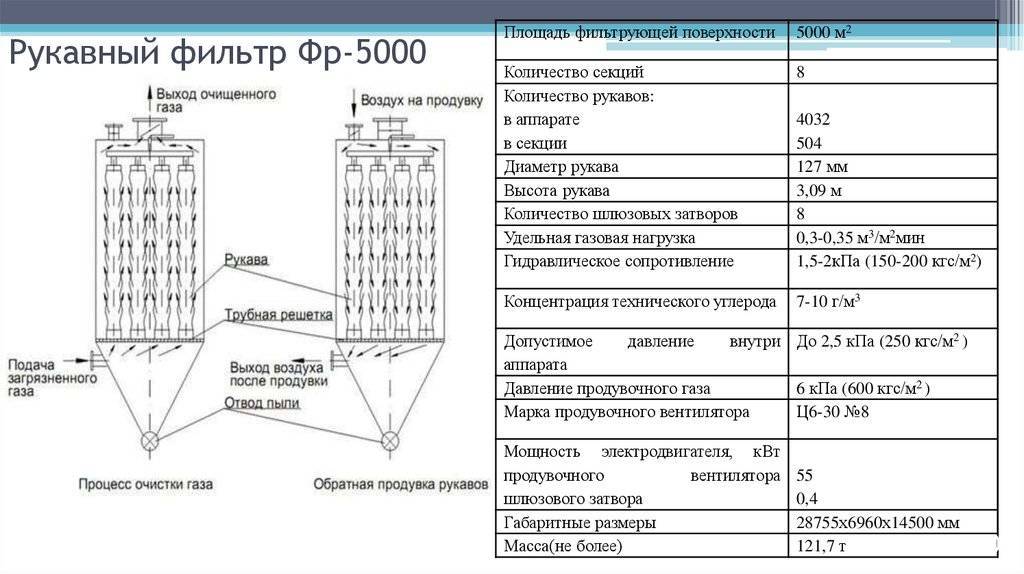

Фильтры с плоскими рукавами компактные, но менее производительные. Они востребованы на производствах с небольшой пылевой нагрузкой и в цехах с ограниченной свободной площадью. К важным техническим характеристикам оборудования также относятся длина и количество рукавов, площадь фильтрации, давление, допустимая концентрация пыли и рабочая температура воздушного потока.

Тип установки

Рукавные фильтры, которые используют для очистки потоков воздуха от пыли и твердых мелкодисперсных отходов, могут быть горизонтальными или вертикальными. Благодаря особенностям конструкции агрегаты первого типа пропускают больший объем воздушных масс. Этому способствует и продолжительное прохождение потока с включениями пыли и твердых отходов по рукаву. Поэтому горизонтальные фильтры удерживают больше загрязнений.

Материал изготовления

Продолжительность использования и эффективность фильтрации зависят от вида и характеристик материала фильтрующего элемента — плотности поверхности, износостойкости и структуры. Для рукавов из ткани используют хлопок или шерсть и синтетические материалы — стекловолокно, полиэфир, полиамид. Популярны фильтры из нетканого полотна. Наличие волокнистой поверхности и мелкопористой структуры позволяет удерживать больше частиц и загрязнений. Для улучшения эксплуатационных свойств и получения новых возможностей материал фильтрующих рукавов обрабатывают специальными пропитками.

Продолжительность использования и эффективность фильтрации зависят от вида и характеристик материала фильтрующего элемента — плотности поверхности, износостойкости и структуры. Для рукавов из ткани используют хлопок или шерсть и синтетические материалы — стекловолокно, полиэфир, полиамид. Популярны фильтры из нетканого полотна. Наличие волокнистой поверхности и мелкопористой структуры позволяет удерживать больше частиц и загрязнений. Для улучшения эксплуатационных свойств и получения новых возможностей материал фильтрующих рукавов обрабатывают специальными пропитками.

Принцип работы

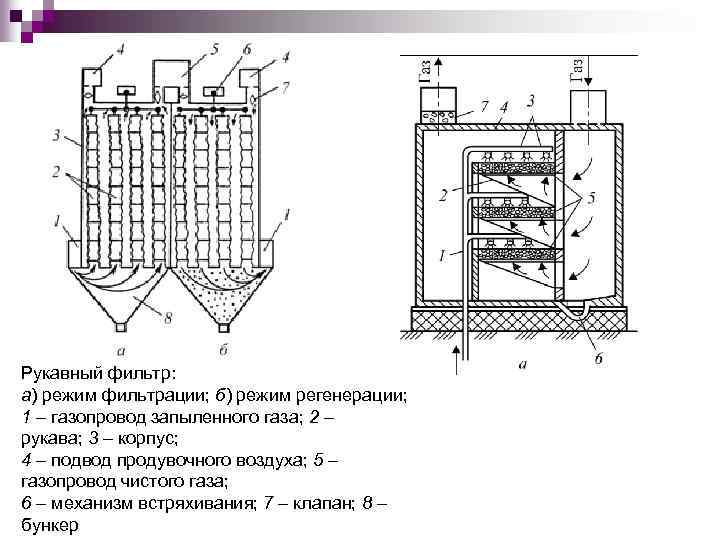

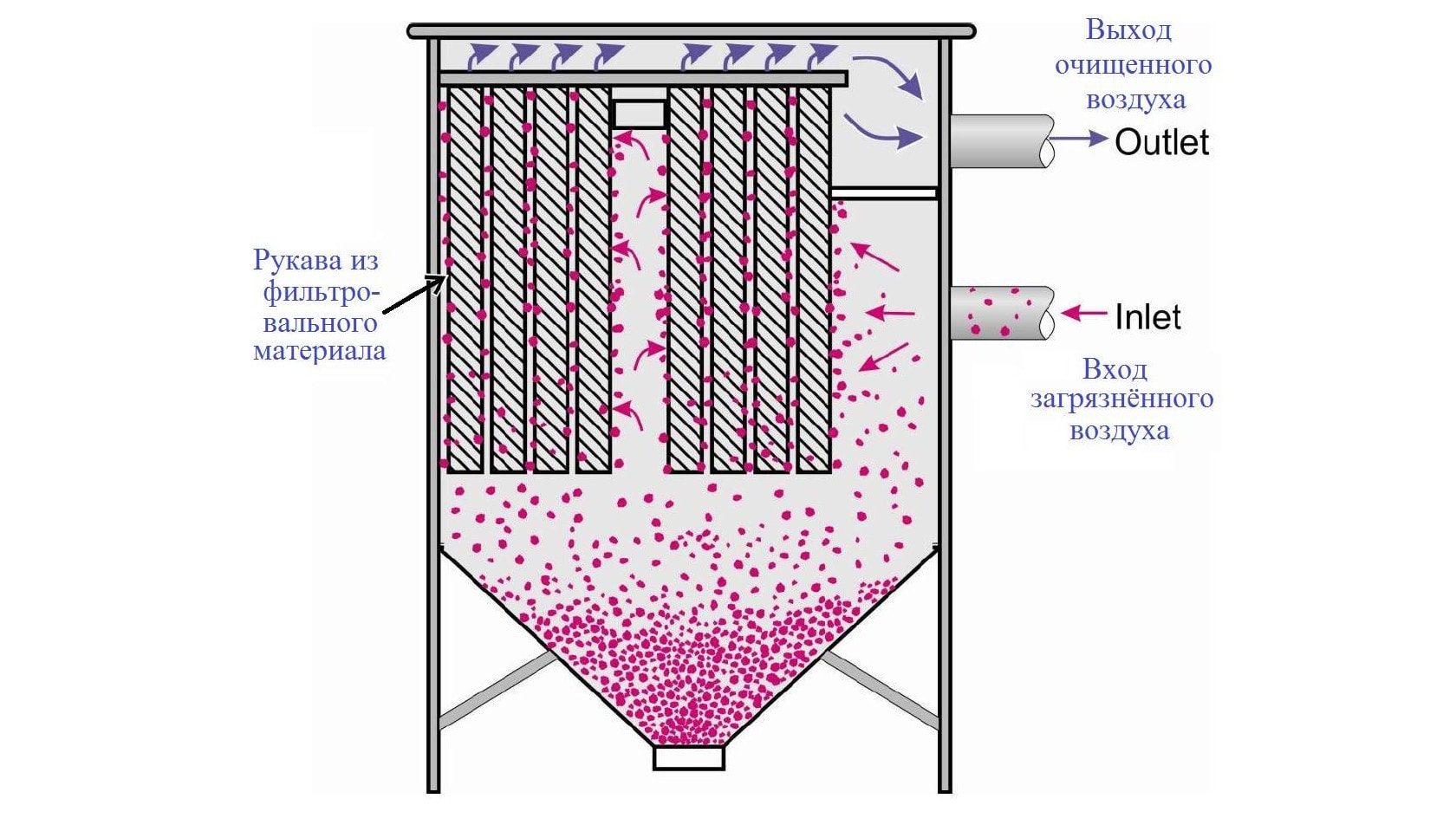

Весь процесс функционирования рукавной разновидности фильтров можно разделить на несколько этапов:

Весь процесс функционирования рукавной разновидности фильтров можно разделить на несколько этапов:

- Первый предполагает забор воздуха, который отправляется в очищающий канал.

- На втором этапе производится непосредственно фильтрация.

Есть и еще один процесс, который обладает профилактическим характером — регенерация рукава. Смысл этой стадии основывается на очистке самого канала для фильтрации, в котором скапливается много грязи и пыли

В этом случае важно не спутать с рукавными фильтрами пылесборники мешкообразного типа. Принцип работы фильтров-рукавов заключается в том, что они выводят загрязненный воздух наружу

Другой вариант — когда воздушные массы проходят полноценную очистку и отправляются обратно. Этот режим лучше применять зимой, так как это позволяет экономить на отоплении.

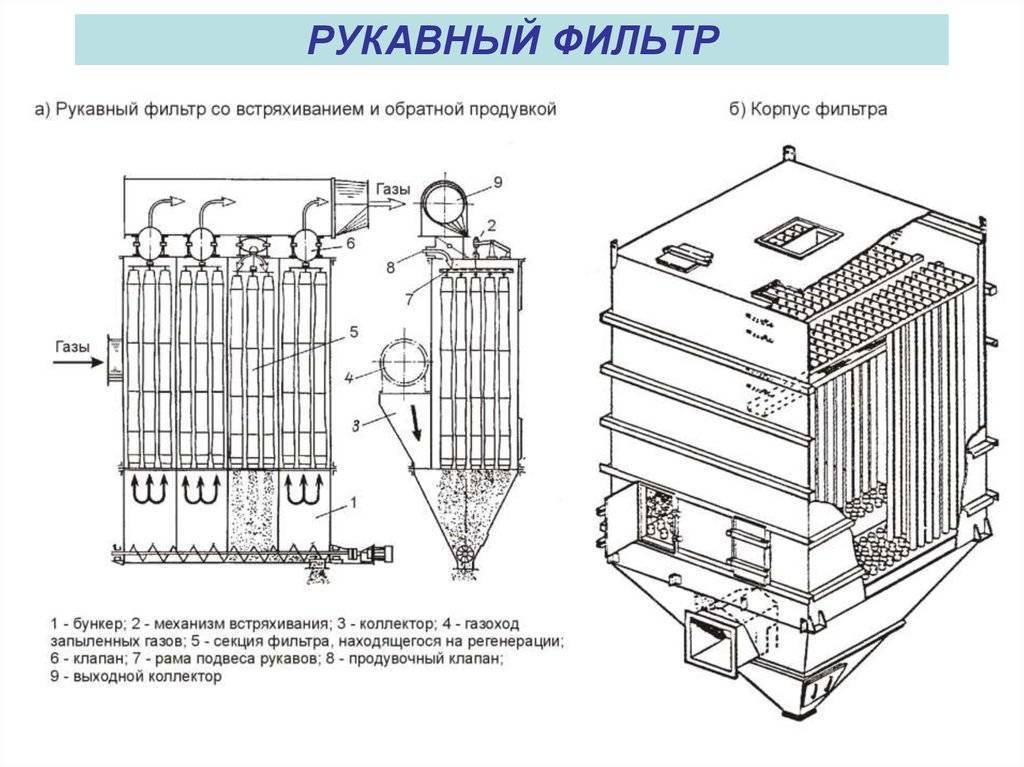

Рукавные системы отличаются технологией очистки каналов-фильтров. Эта операция может производиться по двум технологиям:

- механизированным встряхиванием;

- с помощью импульсной продувки.

Последний вариант предполагает воздействие сжатого воздуха на поверхность канала. В итоге рукавные фильтры продуваются и избавляются от частичек пыли, которые там находятся. Механизированная регенерация производится посредством вибровстряхивания. Устройство формирует довольно существенные колебания, передающиеся по рукавному каналу.

Система регенерации

По мере нарастания налета загрязняющих частиц уменьшается пропускная способность, продуктивность и эффективность рукавного фильтра, увеличивается сопротивление движению воздуха фильтрующего материала. Для их предотвращения прибегают к регулярным чисткам фильтрующих каналов. Разработаны и успешно применяются на практике несколько схем:

аэродинамическое встряхивание или восстановление при помощи импульсной или возвратной продувки рукавного фильтра сжатым воздухом;

автоматическое вибровстряхивание;

комбинация способов.

Настроить режим очищения можно с помощью таймера, подающего сигнал через заданный промежуток времени. Другой способ осуществляется через показания датчика, фиксирующего существенное падение давления и производительности. Для вибрирования пользуют: звуковые волны, механическое встряхивание. При помощи установленных вибраторов с частотой воздействия порядка 15…25 Гц загрязнение опускается в приемный бункер.

Схема обратной продувки рукавного фильтра состоит в интенсивном воздействии чистым воздухом. При импульсной продувке малые порции сжатого воздуха выдаются прерывисто (импульсами). Это создает вибрацию рукава. Длительность импульса – 0,1…2 секунды. Частота зависит от характера изменения сопротивления мешочного фильтра. Происходит самоочищение. Большое значение при таком способе имеет влажность сжатого воздуха. Перед подачей его необходимо высушить в специальной установке. При комбинированном способе применяются несколько видов регенерации.

Через определенный промежуток времени и количество регенераций залипшее количество загрязнения в фильтровальном материале стабилизируется, что отвечает остаточному сопротивлению материала. Это значение зависит от ряда аспирационных показателей: фильтрующей ткани, параметров и свойств загрязняющих частиц, влагосодержания газов, способов регенерации.

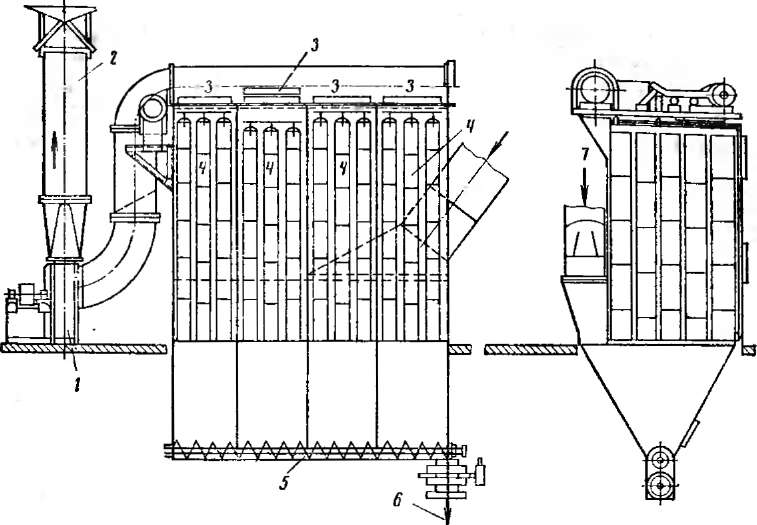

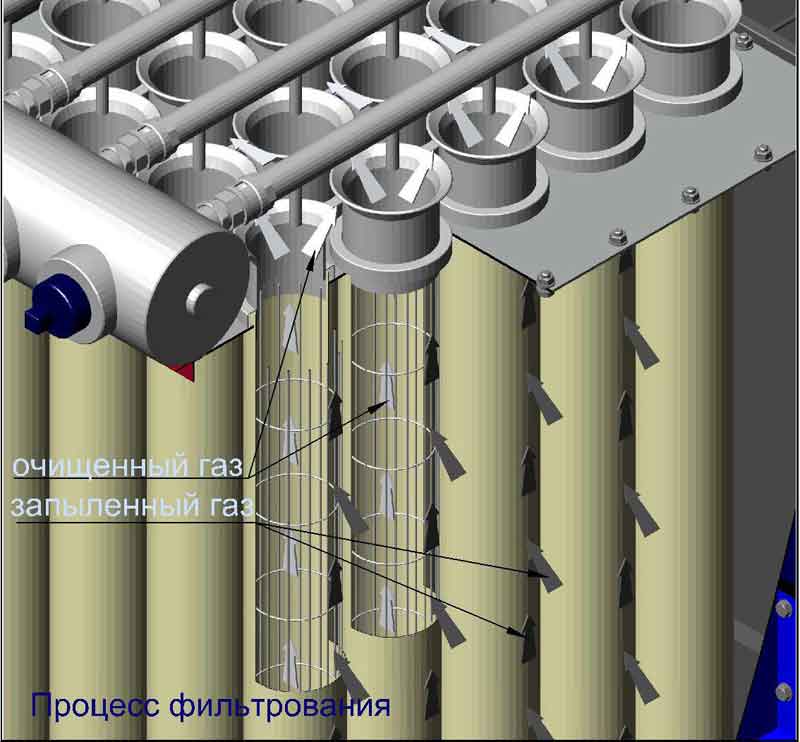

На фото представлены такие установки импульсного действия. Предпочтением аэродинамической регенерации над механической является то, что при регенерации работу рукавного фильтра для газа можно не останавливать. Это позволяет работать круглосуточно, а концентрация запыленности может достигать до 55 г/м3.

Чтобы выгрузить скопившиеся загрязнения, используют несколько способов. К наиболее производительным очистителям относят пневмотранспорт, который устанавливают сразу для несколько бункеров. Его функционирование не требует остановки рукавных фильтров. Он работает от своего вентилятора. Выгрузка происходит через шлюзовой перегрузчик, работа которого не нарушает герметичности аппарата. Другие способы требуют остановки работы фильтрационной системы и имеют неудобство в виде вероятного зависания скопившихся в бункере отходов.

Смену рукавного фильтра выполняют вследствие утраты им своих фильтрующих свойств, что во многих случаях происходит раз в 3 года. При работе в слабоагрессивной среде с невысокой концентрацией загрязнений период эксплуатации может доходить до 6-7 лет.

Выбор и установка

При выборе рукавного фильтра следует учитывать ряд факторов, которые помогут определить наиболее подходящую модель для конкретных условий работы.

Важно учесть следующие параметры:

Производительность: необходимо оценить количество загрязнений, которые требуется удерживать в рукавном фильтре. Это поможет определить нужную площадь фильтрации и количество рукавов.

Материалы: в зависимости от характеристик источника выбирается материал рукавов и их покрытие. Например, для высокотемпературных процессов могут требоваться специальные термостойкие материалы.

Размер и конструкция: выбирается в зависимости от доступного пространства, физических параметров загрязнений и особенностей технологического процесса.

Эффективность очистки: определяется требуемой степенью очистки воздуха от загрязнений. Некоторые модели рукавных фильтров обеспечивают очистку до определенной концентрации загрязнений.

Обслуживание и замена: следует оценить сложность обслуживания и возможности замены рукавов

Также важно определить частоту и объем работ по обслуживанию.

Установка рукавного фильтра требует соблюдения ряда правил:

- Предварительно необходимо произвести монтаж поддонов и поддонных каркасов для установки рукавных фильтров.

- Нужно учесть требования по вентиляции, чтобы обеспечить оптимальную эффективность работы фильтра.

- Рекомендуется использовать специальные крепления для фиксации рукавов и обеспечения надежности конструкции.

- При подключении рукавного фильтра к системе вентиляции следует удостовериться в правильной и надежной герметизации соединений.

- Необходимо организовать систему удаления отфильтрованных загрязнений (например, при помощи контейнеров или транспортных лент).

Преимущества и недостатки

Фильтры рукавные имеют универсальную конструкцию и легко модифицируются под нужды определенных производств. Поэтому они могут использоваться в очистительных системах на предприятиях разных отраслей промышленности. Другие преимущества:

- Отсутствие жестких требований к свободному пространству и площади. Всегда можно подобрать компактную модель для работы в ограниченных условиях.

- Высокая эффективность. Степень очистки загрязненных воздушных масс составляет около 90-99%.

- Минимальная сложность монтажа и управления. Фильтрационное оборудование легко объединяется с технологическими линиями и позволяет сделать процесс очистки от пыли и твердых мелкодисперсных отходов полностью автоматическим.

- Низкие расходы на эксплуатацию. Рукава меняют примерно раз в 2-3 года.

- Допускается работа в отапливаемых помещениях и на открытом воздухе при температуре до -60 °C.

Из недостатков можно выделить необходимость организовать поступление сжатого воздуха при наличии установок производительностью 150-200 м3/час. Для некоторых производств или работы в агрессивных условиях нужны износостойкие рукава из стекловолокна и других дорогостоящих материалов.

Особенности комплектации

В зависимости от фильтруемой среды, размещения на улице или в помещении, рукавные фильтры могут комплектоваться дополнительными опциями:

- теплоизоляцией корпуса и бункера;

- автоматической выгрузкой бункеров посредством шнека и шлюзового питателя;

- обогревом корпуса, пневмоклапанной и бункерной части;

- укрытиями, шатром сверху и лестницами обслуживания;

- взрывозащищенным и высокотемпературном исполнением;

- системой аварийного пожаротушения;

- сводообрушением бункера (вибро или пневмо);

- системой сервисного обслуживания и замены рукавов в on-line режиме.

Для некоторых производств со сложными условиями эксплуатации появляется необходимость установки на фильтр системы аварийного подмеса наружного воздуха для снижения температуры газа. Довольно часто используются фильтровальные материалы с особой масловлагозащитной пропиткой – это позволяет сделать поверхность рукавов более устойчивой к попаданию влаги и частиц масел. Подбор материалов для рукавов всегда должен осуществляться профессионалами с учетом особенностей каждого производства и специфики конкретного технологического процесса.

Паспорта и чертежи рукавных фильтров вы можете найти в нашем каталоге. Для того, чтобы узнать цену на интересующее вас оборудование или осуществить подбор под необходимые параметры свяжитесь с менеджерами компании.

Система регенерации

Регенерация рукавных фильтров обеспечивает их функционирование и автономный режим работы. Используется несколько систем регенерации, импульсная разновидность считается самой результативной и надежной. Она осуществляется при помощи сжатого воздуха, который предварительно очищается от пылевых и масляных загрязнений, с давлением не более 0,6 МПа. Данный процесс не требует остановки рабочего цикла и производится в автоматическом режиме. Используются два основных режима регенерации для производства фильтров, каждый из которых подбирается в зависимости от условий эксплуатации:

- Стандартный, при котором регенерация и очистка газа происходят одновременно.

- Режим для сложных условий применения. Он осуществляется после отключения одной из секций функционирующего устройства. Фильтр рукавный ФР в таком варианте исполнения может иметь возможность полного отключения каждой из секций с любой стороны, что упрощает замену фильтрующих элементов и проведение профилактических работ на функционирующем оборудовании.

Включение импульсной регенерации возможно по таймеру и диафанометру. Устройства с данным режимом составляют большую часть рынка. Также существует возможность изготовления оборудования в соответствии с особенностями производства, к примеру, изделий с механическим встряхиванием и обратным продувом.

Технические характеристики

Технические характеристики зависят от комплектации. Под каждого клиента производители могут разрабатывать свой рукавный фильтр. Определение характеристик делается на основе подробного опроса о производстве и характере пыли filtrotex74.ru. Каждый параметр может меняться по требованию заказчика, производства и здравого смысла.

Выбирая фильтр на производство следует обращать внимание на ряд характеристик:

Производительность. Подбирается в зависимости от потребностей производства, конкретного процесса или оборудования.

Для увеличения производительности могут использоваться фильтровальные комплексы

Степень очистки. Чистота выходящего газа. Может быть от 90 до 99,99%.

Мощность одного вентилятора.

Емкость (бассейн) под циркуляцию воды и растворов (абсорберов).

Задачи, которые решает аспирация воздуха

- Обеспечиваются требуемые санитарные условия для того, чтобы работающие сотрудники могли находиться внутри помещения без вреда для своего здоровья.

- Создаются оптимальные условия для проведения всех требуемых технологических процессов.

- Из воздушных масс устраняются остатки пыли, токсические и горючие составы, взрывоопасные примеси, что могут выделяться на различных производственных этапах.

Аспирационные воздушные системы и фильтры самостоятельной очистки – это конструкции высоких технологий вентиляционного оборудования. Они предназначаются для поглощения воздуха там, где образовываются химические летучие газы, пыль, дым и так далее. Эти системы дают возможность убрать из воздушного пространства маленькие частички инородного происхождения, древесную пыль и стружку, абразивную пыль и избежать распространения пыли по всему помещению.

Виды рукавных фильтров

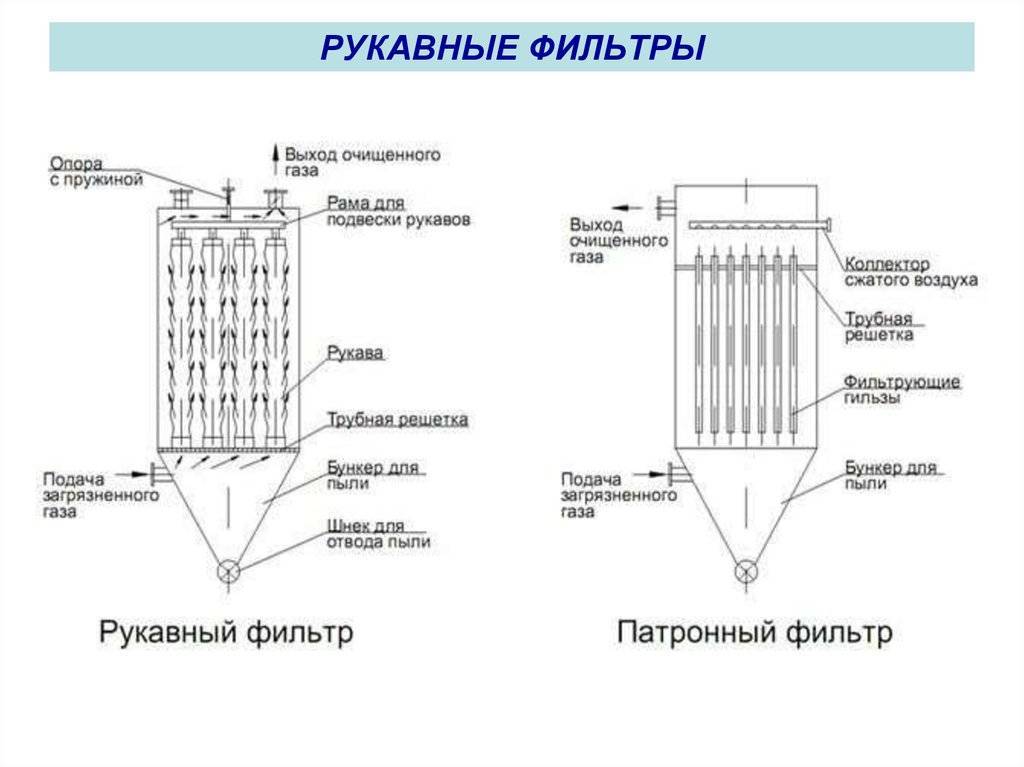

Различают ряд разновидностей рукавных фильтров для аспирации по типу корпуса: круглые/плоские и квадратные/прямоугольные.

Они разнятся с учетом того, под разрежением или напором они работают. Напорные рукавные фильтры для газа — это тканевые цилиндры, которые усилили антиколлапсными кольцами по всей длине, вставленными в сам материал. Либо одетые на металлический проволочный каркас.

Устройство рукавного фильтра, действующего под разрежением — это цилиндры из плотной ткани. У них имеется дно и горловина различного строения с учетом конструкции крепежа к корпусу рукавного фильтра, на который их устанавливается. Каркас нужен для увеличения рабочей площади и объема, предотвращения схлопывания ткани. Фильтры с круглыми каркасами используют на производствах с высокой степенью запыленности.

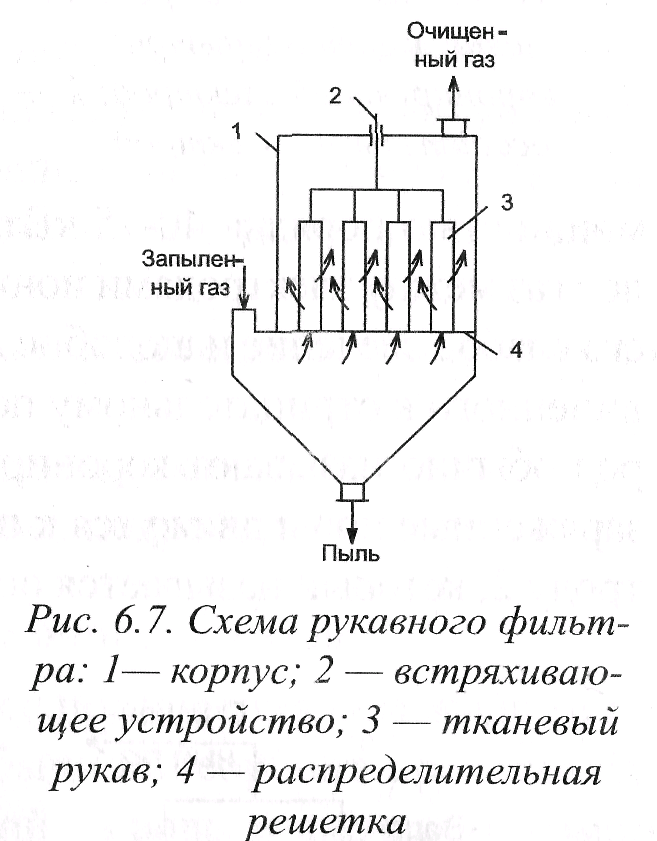

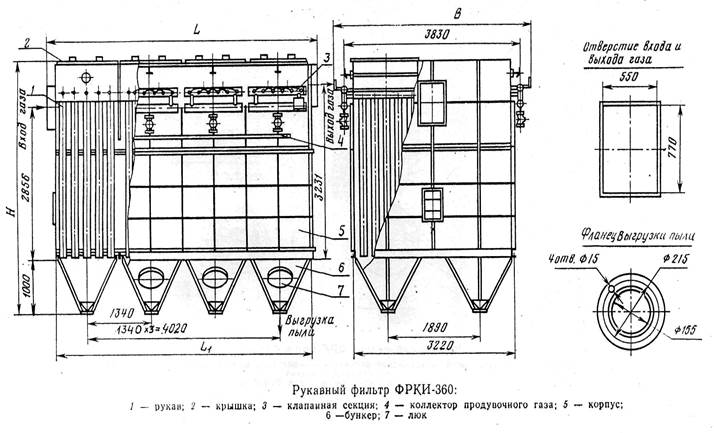

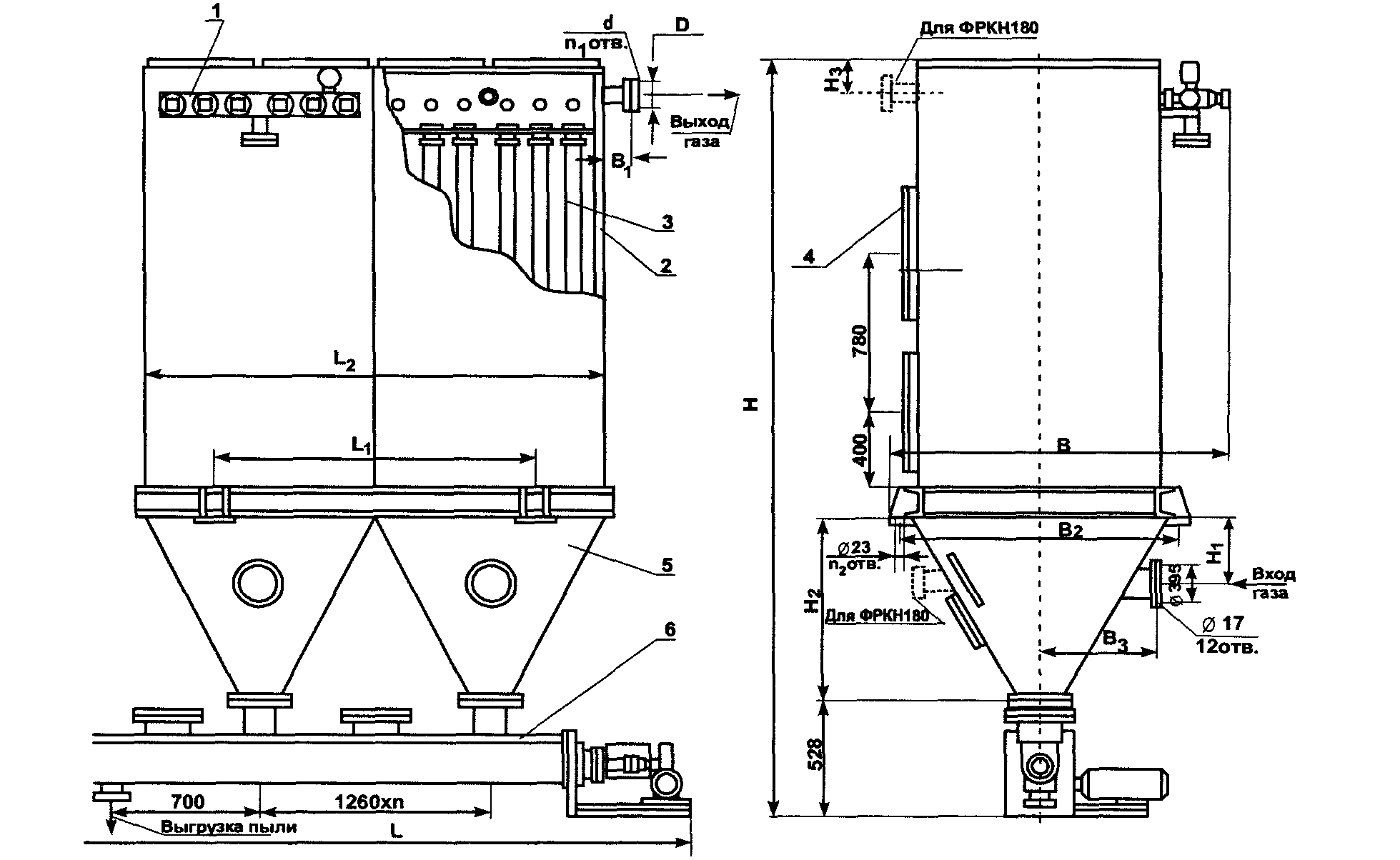

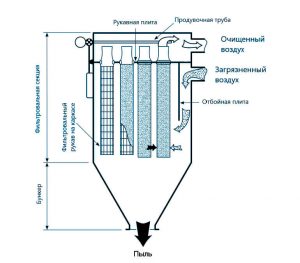

На фото представлено устройство круглых рукавных фильтров очистки воздуха.

Фильтр воздушный рукавный плоский имеет одно преимущество. Он занимает меньше места в установке, что позволяет делать ее менее габаритной. Основой рукавного фильтра является сама ткань, от правильного подбора марки которой зависит эффективность действия всей установки.

При выборе ткани следует учитывать ряд технических характеристик:

- Воздушная проницаемость. Это показатель количества проходимого через ткань запыленного воздуха. Для различных производств она существенно различается.

- Плотность материала (масса 1 кв.м). При увеличении плотности увеличивается степень улавливания частиц.

- Эксплуатационная температура. Этот параметр позволяет определиться с тканью в зависимости от температурных характеристик процесса. Они могут быть низкотемпературными (до 100C°) и высокотемпературными (кратковременно до 300C°).

- Устойчивость к агрессивным средам. Параметр учитывает эксплуатацию фильтра для химически активных частиц.

- Необходимый размер задерживаемых частиц. На различных производствах образуются различные по калибру загрязнения, которые необходимо эффективно улавливать. Они могут быть от 1 мкм и до 20-50 мкм и более.

- Регенерация ткани. Этот показатель определяет возможности восстановления улавливающей способности после очистки.

- Влаго-, маслостойкость, антистатичность.

Сюда же входят пункты индивидуальных особенностей: температура образования точки росы и уровень влажности; взрыво- и пожароопасность; насыщенность и токсичность образующейся пыли.

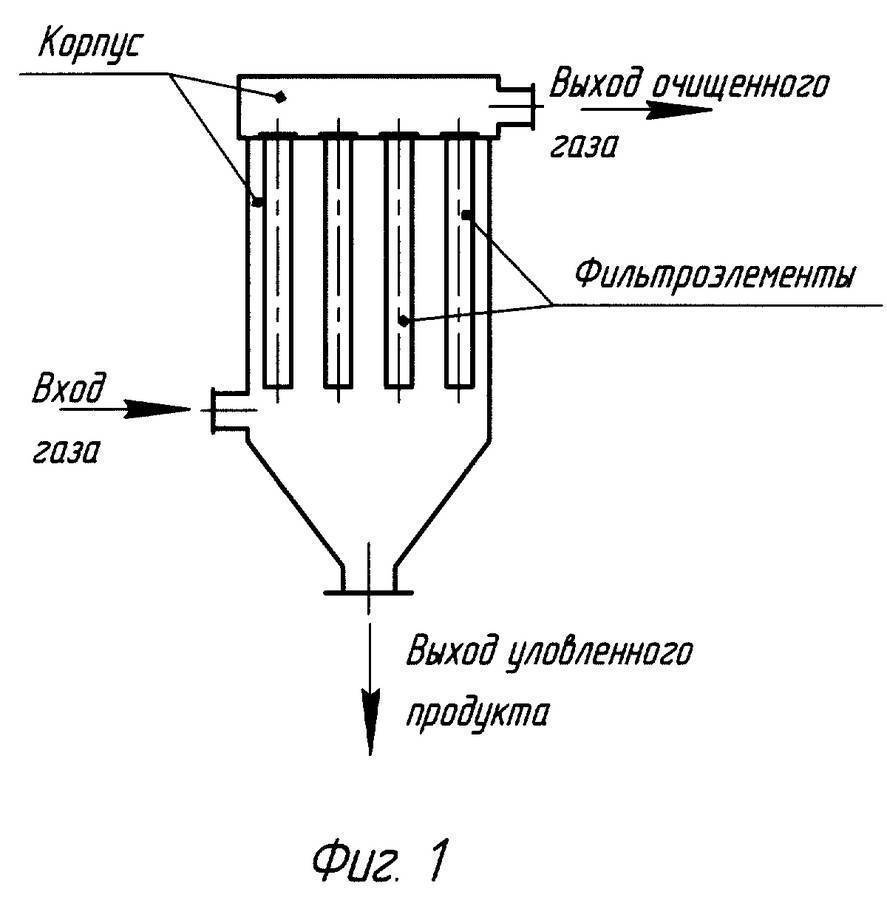

Особенности конструкции

В состав установки входят:

- прямоугольный или круглый корпус;

- бункерное основание;

- непосредственно рукава;

- клапаны;

- дополнительные приспособления.

Рукавные линии, как правило, подшиваются во внутренней части конструкции, а за их работу отвечают специальные приборы и клапаны. Для изготовления рукавов обычно применяют натуральные тканевые материалы, что обуславливает экологичность фильтрации. Это могут быть хлопковые или шерстяные волокна. Однако сейчас обретают популярность и рукавные фильтры на основе стеклоткани и синтетики. Этот вариант характеризуется небольшой ценой и практичностью, что целесообразно для малых промышленных предприятий.

Фильтрующие материалы. Фильтровальные ткани

Эффективность фильтров во многом зависит от фильтрующего материала. В качестве такового может использоваться текстиль, ─ тканный и нетканый (иглопробивное полотно), минеральные или металлические порошки и зерна (гравий, кокс), металлические или полимерные сетки.

Если пористая перегородка в промышленном фильтре выполнена из волокнистых материалов, ─ это волокнистый фильтр. А если ее формирует, образующий прочную статичную систему слой зерен, ─ зернистый фильтр.

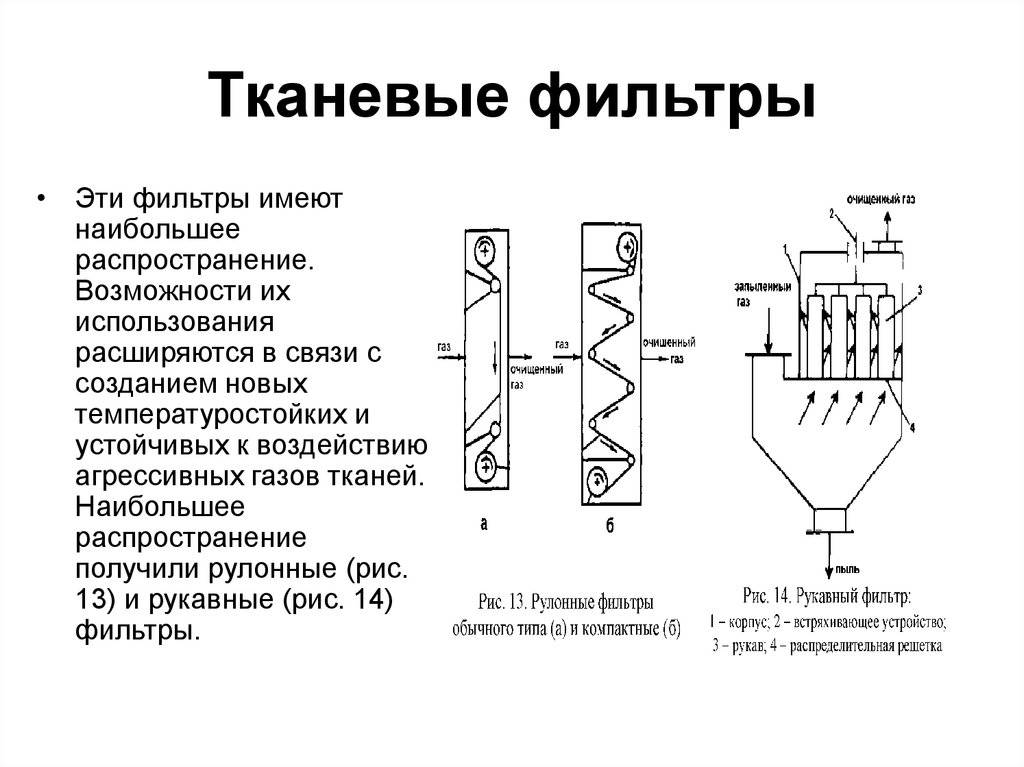

Особенно широкое распространение в системах аспирации получили тканевые фильтры ─ рукавные и карманные.

В рукавном фильтре (нормативные документы не рекомендуют называть его «мешочный фильтр») фильтрующие элементы выполнены в виде открытых или закрытых с одного конца рукавов.

Каркасы для рукавных фильтров, не позволяющие фильтрующему элементу схлопываться, изготавливают преимущественно из углеродистой или нержавеющей стали.

В карманном фильтре, такой фильтр еще называют «каркасный фильтр» или «плоский фильтр», фильтрующий материал образует глубокие карманы или натянутые на жесткий каркас плоские формы.

Фильтровальные ткани изготавливают из волокон различного происхождения. Как натуральных ─ хлопковых, льняных, шерстяных, шелковых, ─ так и синтетических ─ ПВХ, полипропилен, фторопласт. Из волокон диаметром несколько десятков микрометров, а стекловолокна менее 10 мкм, скручиваются нити, диаметр которых измеряется десятыми долями мм. Между нитями формируются пустоты (поры) размером 60-300 мкм.

Фильтровальное полотно может быть гладким или с ворсом. Ворс повышает эффективность фильтрования. (Ворсинки помогают сделать поры между нитями основы и утка еще более мелкими).

Самая прочная ткань для фильтров изготавливается из стекловолокна, наименее прочная ─ из шерсти. Бумага не в счет, хотя в системах аспирации при относительно небольших нагрузках используют фильтры с фильтровальной бумагой.

Ткань из стекловолокна не только прочнее других фильтровальных тканей, но и обладает повышенной химической и термической (до 300 O C) стойкостью.

О том насколько важны тканевые фильтры и соответственно используемые в них ткани (в т. ч. ткань рукавных фильтров) косвенно подтверждает наличие регламентирующих требования к ним нормативов, например, «ГОСТ 332-91 Ткани хлопчатобумажные и смешанные суровые фильтровальные. Технические условия» или «ГОСТ 26095-84 Ткани полиэфирные технические фильтровальные. Технические условия (с Изменением № 1)».

К фильтровальным тканям предъявляется целый ряд требований, главное из которых, ─ обеспечивать полноценную очистку от различных видов пыли в самых сложных (высокая концентрация пыли, механические, температурно-влажностные и химические воздействия) условиях. Другие обязательные качества фильтровальных тканей ─ достаточная пылеемкость и невысокая стоимость.

Фильтровальная ткань по мере накопления пыли работает более эффективно, чем никогда прежде не использовавшаяся. Обычно, постепенно растущая после каждого цикла «запыление-регенерация» эффективность очистки после определенного числа циклов стабилизируется. Но иногда наблюдается непрерывный рост эффективности очистки в силу того, что частицы пыли, застрявшие в порах, не удаляются в результате регенерации. Их число все время увеличивается, что не позволяет остаточному слою пыли стабилизироваться. Похожий эффект вызывает попадание на волокна фильтровальной ткани влаги, масел и некоторые другие факторы.

Монтаж оборудования

В условиях промышленного производства установка выполняется в соответствии с проектным решением. Более того, конструкция пылеулавливающей машины нередко проектируется специально для конкретной площадки целевого предприятия. Монтаж реализуется на специально подготовленном фундаменте с дальнейшей фиксацией металлическими профильными элементами – крепление выполняется болтовыми соединениями или сваркой. В современном исполнении фильтр промышленный может интегрироваться в инженерную инфраструктуру предприятия. Это касается не только ввода в вентиляционную или аспирационную группу, но и организации более широкой связки с другими системами. Для этого как раз и предусматривается контроллер с программным управлением комплексами промышленных агрегатов.

В условиях промышленного производства установка выполняется в соответствии с проектным решением. Более того, конструкция пылеулавливающей машины нередко проектируется специально для конкретной площадки целевого предприятия. Монтаж реализуется на специально подготовленном фундаменте с дальнейшей фиксацией металлическими профильными элементами – крепление выполняется болтовыми соединениями или сваркой. В современном исполнении фильтр промышленный может интегрироваться в инженерную инфраструктуру предприятия. Это касается не только ввода в вентиляционную или аспирационную группу, но и организации более широкой связки с другими системами. Для этого как раз и предусматривается контроллер с программным управлением комплексами промышленных агрегатов.

Технические характеристики рукавных фильтров от НПО «Центр ШВ»

Мешочные пылеуловители каркасного типа с обратной импульсной регенерацией, изготавливаемые в НПО «Центр ШВ», демонстрируют нижеследующие технические показатели:

- Объемы обрабатываемого пылепотока – от десятков единиц до 100 000 м3 / час;

- Температурный предел – до + 200 градусов Цельсия;

- КПД улавливания для частиц свыше 0,5 мкм. – 99% (при соблюдении правил монтажа и надлежащей настройке фильтра);

- Материал мешков (входят в комплект поставки) – иглопробивной нетканый материал;

- Широкая комплектность поставки, включающая полный спектр вспомогательного оборудования для быстрого вывода аппаратов на рабочие режимы, (в том числе, система мониторинга, управления и автоматизации, опционально – шнековые транспортёры для автоматической выгрузки пыли, системы вибровстряхивания для пылесборного бункера);

- Надежность, безотказность и долговечность агрегатов;

- Высокая центовая доступность ФР даже для предприятий и участков среднего и малого промышленного звена.

Производство рукавных фильтров и локальное внедрение на предприятиях

Оперативно произведем и доставим пылеуловители, (а также газоочистители и дымоуловители), до любого региона России, Европы, Азии. Монтаж или шефмонтаж. Обучение персонала. Гарантия производителя.

НПО «Центр ШВ» – 30 лет в авангарде промышленной газоочистки.

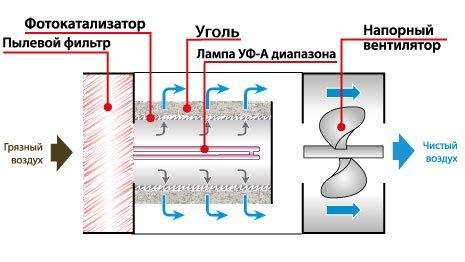

Метод очистки с помощью приборов, использующих фотокатализаторы

Следующие приборы, работают аналогично фильтрам НЕРА, то есть очистка включает несколько этапов. Они полностью уничтожают вредные примеси, и даже микроорганизмы, находящиеся в воздушных массах. Такие приборы снабжены катализатором, ультрафиолетовой лампой, иногда дополняются устройством, генерирующим ионы, фильтрами, использующими активированный уголь или металлическими пластинами, работающими на основе электростатистического поля. Такие приборы являются самыми эффективными среди устройств, занимающихся очисткой воздушного пространства. Ко всему прочему, они экологичны, безопасны в применении, экономичны и неприхотливы в уходе.

Приборы, оснащенные фотокатализатором, полностью уничтожают любые примеси в воздухе

Приборы, оснащенные фотокатализатором, полностью уничтожают любые примеси в воздухе

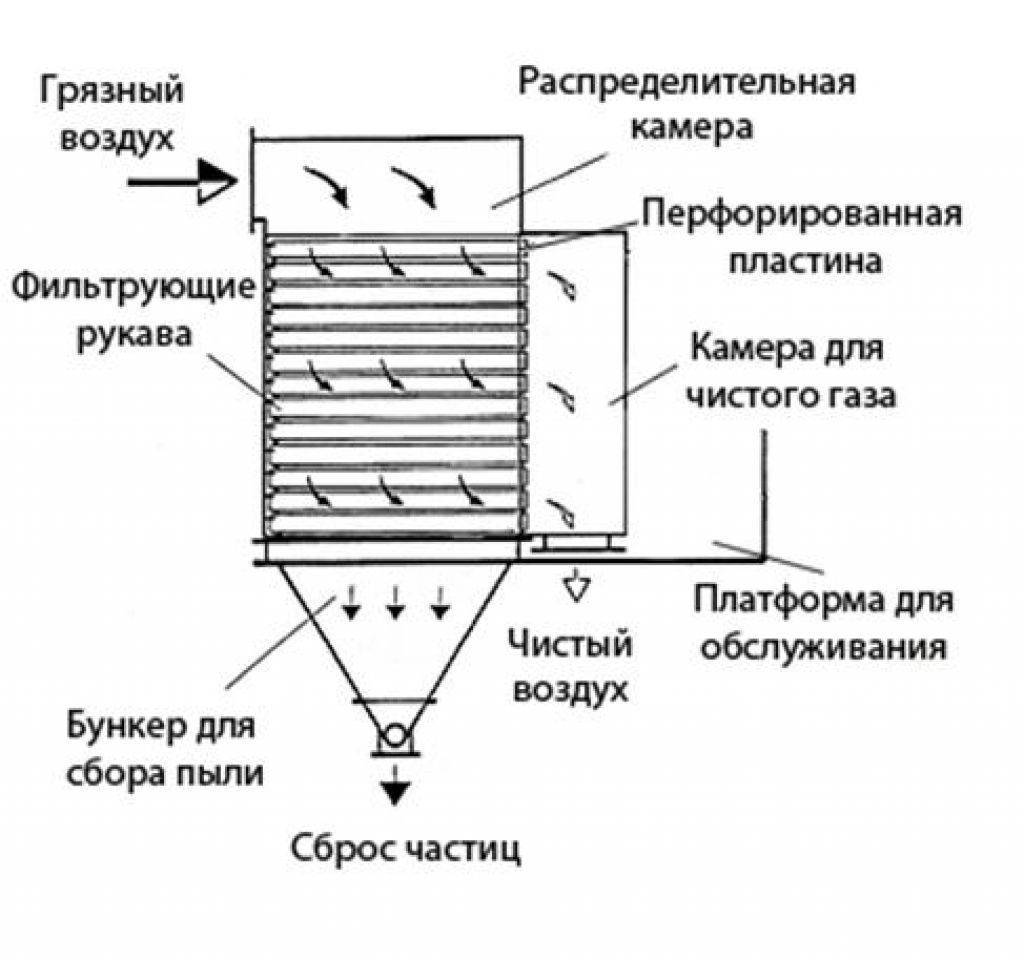

Конструктивные особенности

Варианты исполнения и размеры рукавных фильтров могут различаться из-за назначения и производителя. Однако стандартная комплектация пылеулавливающего оборудования включает следующие детали и механизмы:

Варианты исполнения и размеры рукавных фильтров могут различаться из-за назначения и производителя. Однако стандартная комплектация пылеулавливающего оборудования включает следующие детали и механизмы:

- прочный корпус из стали или пластика;

- отбойную пластину для отделения крупной пыли;

- бункер пирамидальной формы, который служит емкостью для сбора загрязнений;

- клапаны для поступления загрязненной воздушной смеси и отвода очищенной;

- комплекс регенерации, позволяющий регулярно удалять твердые частицы с рукавов.

Непосредственное удержание большей части пыли обеспечивает специальная фильтровальная секция. Согласно схеме рукавного фильтра это отсек, где размещаются отдельные рукава с каркасом. Они могут быть плоскими или цилиндрическими, и устанавливаются независимо в прочной установочной раме.

Поверх каркасов с помощью хомутов, заклепок и других приспособлений закреплены рукава, изготовленные из разных материалов. Бункер служит для сбора пыли, которая отделяется отбивной пластиной и образуется при удалении загрязнений с рукавов. Он может быть укомплектован шнеком и приводом для отвода осажденных частиц.

Для управления процессом очистки устанавливают датчики и другие устройства. К примеру, степень заполнения пылью можно определить по дифференциальному манометру или таймеру.

Условно рукавные фильтры разделяют на две части. Грязная камера включает отсек для подачи запыленного воздуха, отбойную плиту, накопитель для пыли и рукава, где собираются твердые отходы высокой дисперсности. Чистая камера вместе с выходным клапаном обеспечивают отвод воздушного потока без загрязнений. В ней также размещают элементы и механизмы регенерации. Чистая камера отделена прочной рамой, на которой надежно закреплены каркасы с рукавами. Их вид, характеристики и количество определяют особенности конструктивного решения пылеулавливающего оборудования.