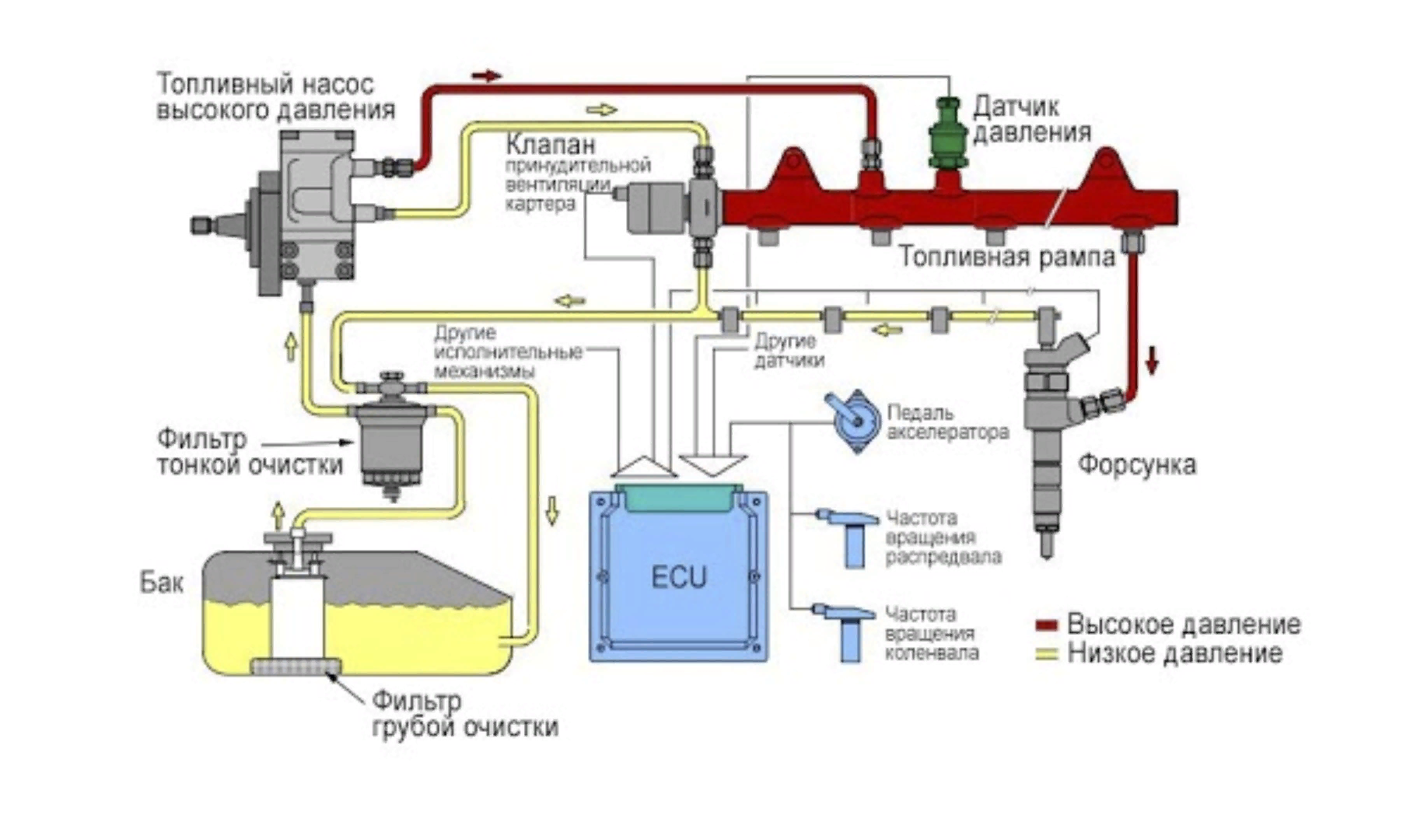

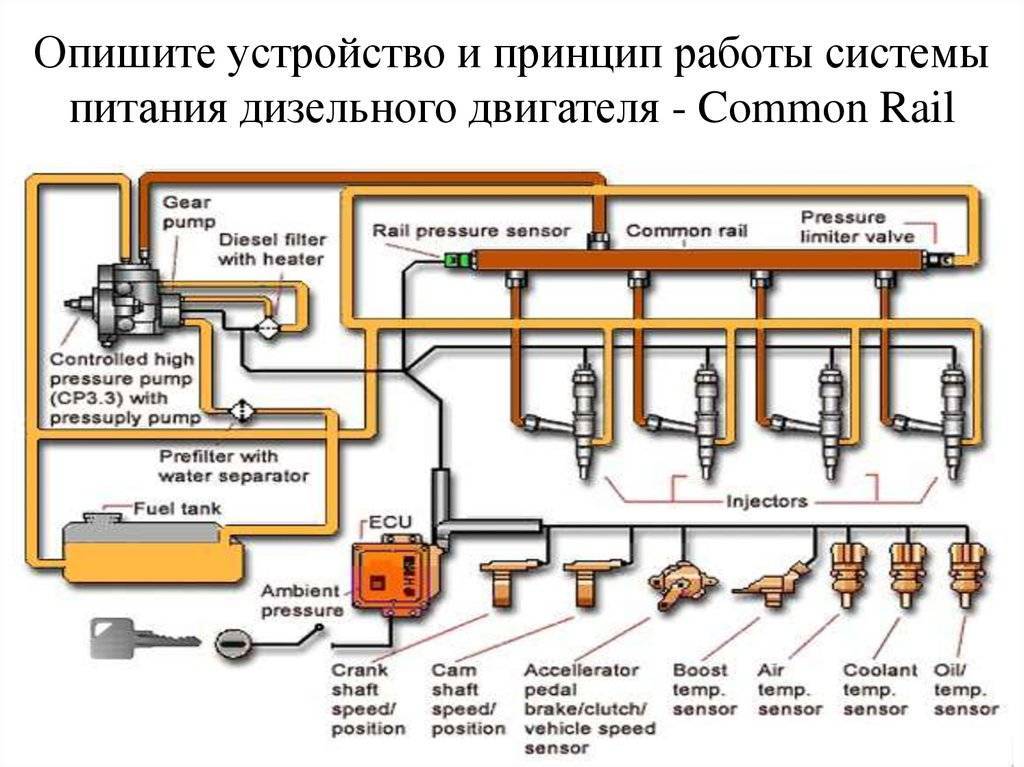

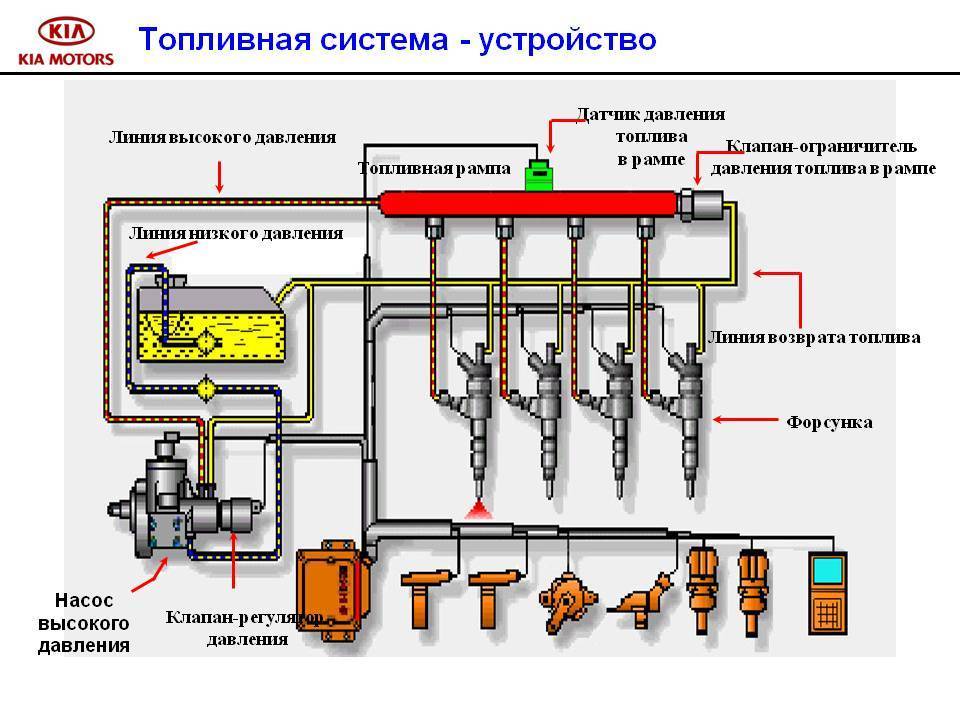

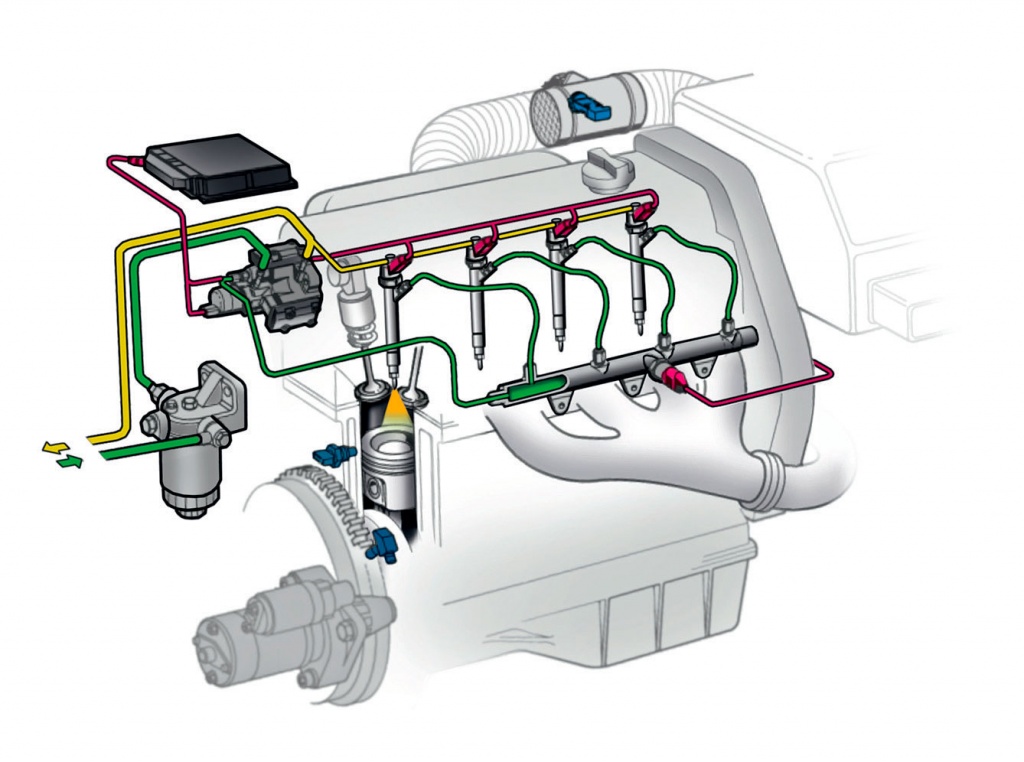

Несколько слов о системе «КоммонРэйл»

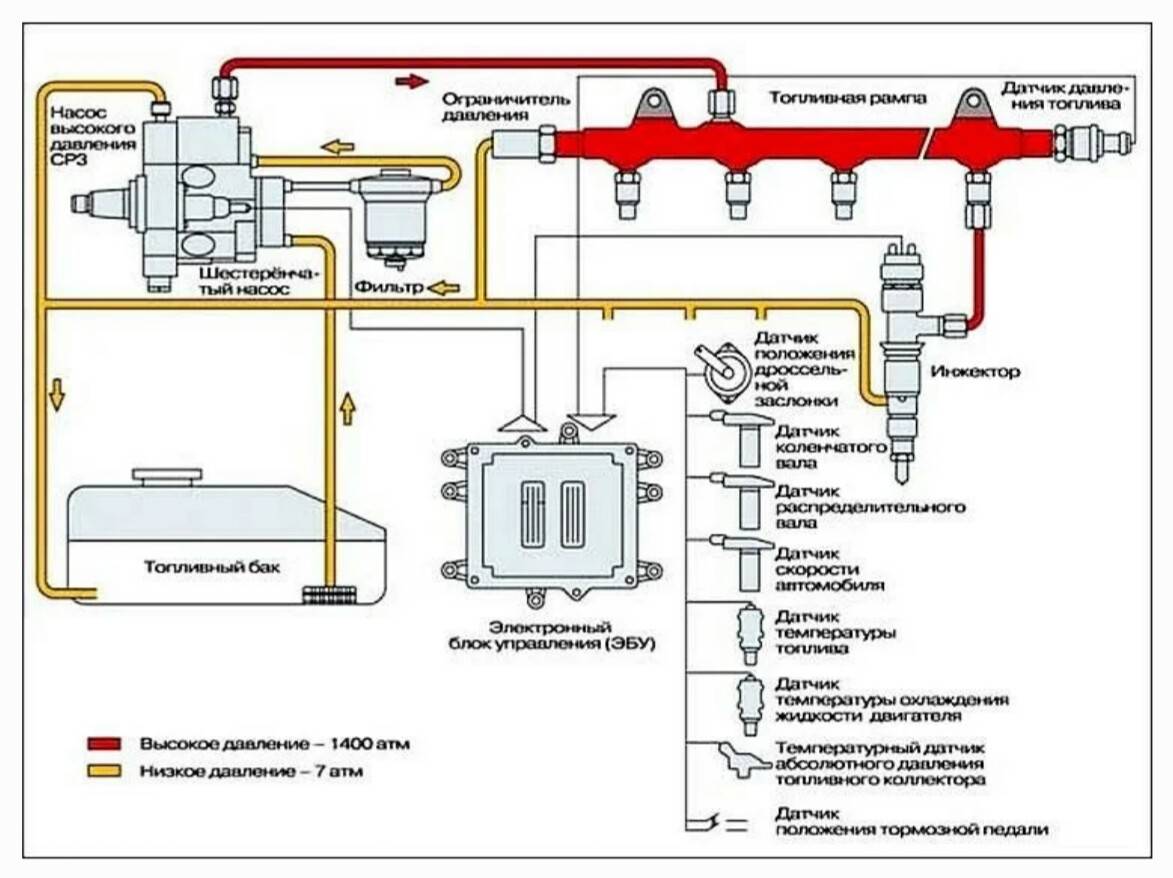

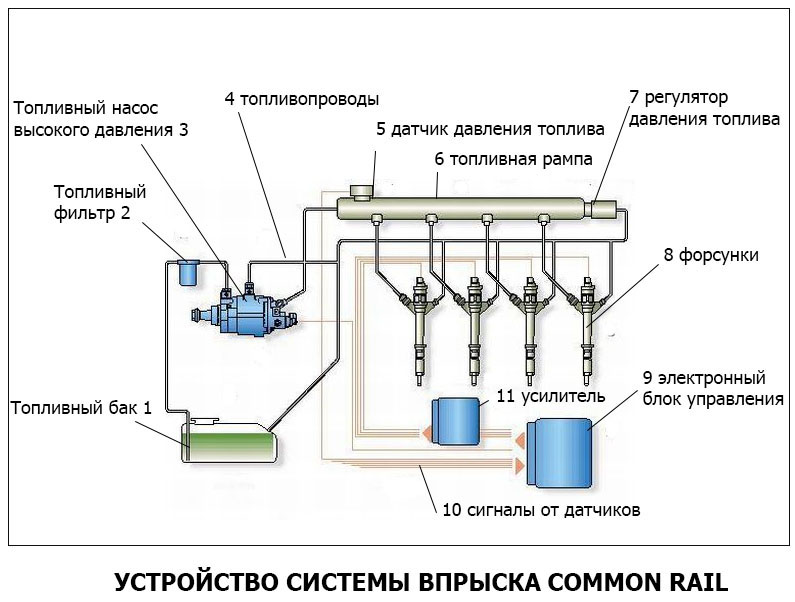

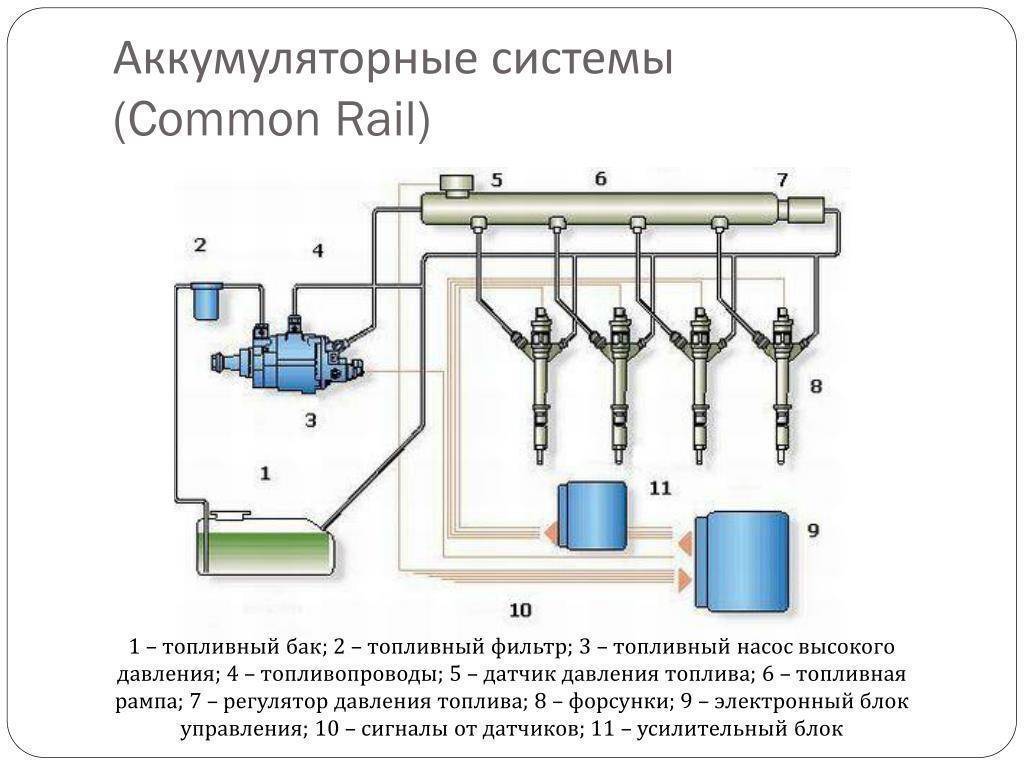

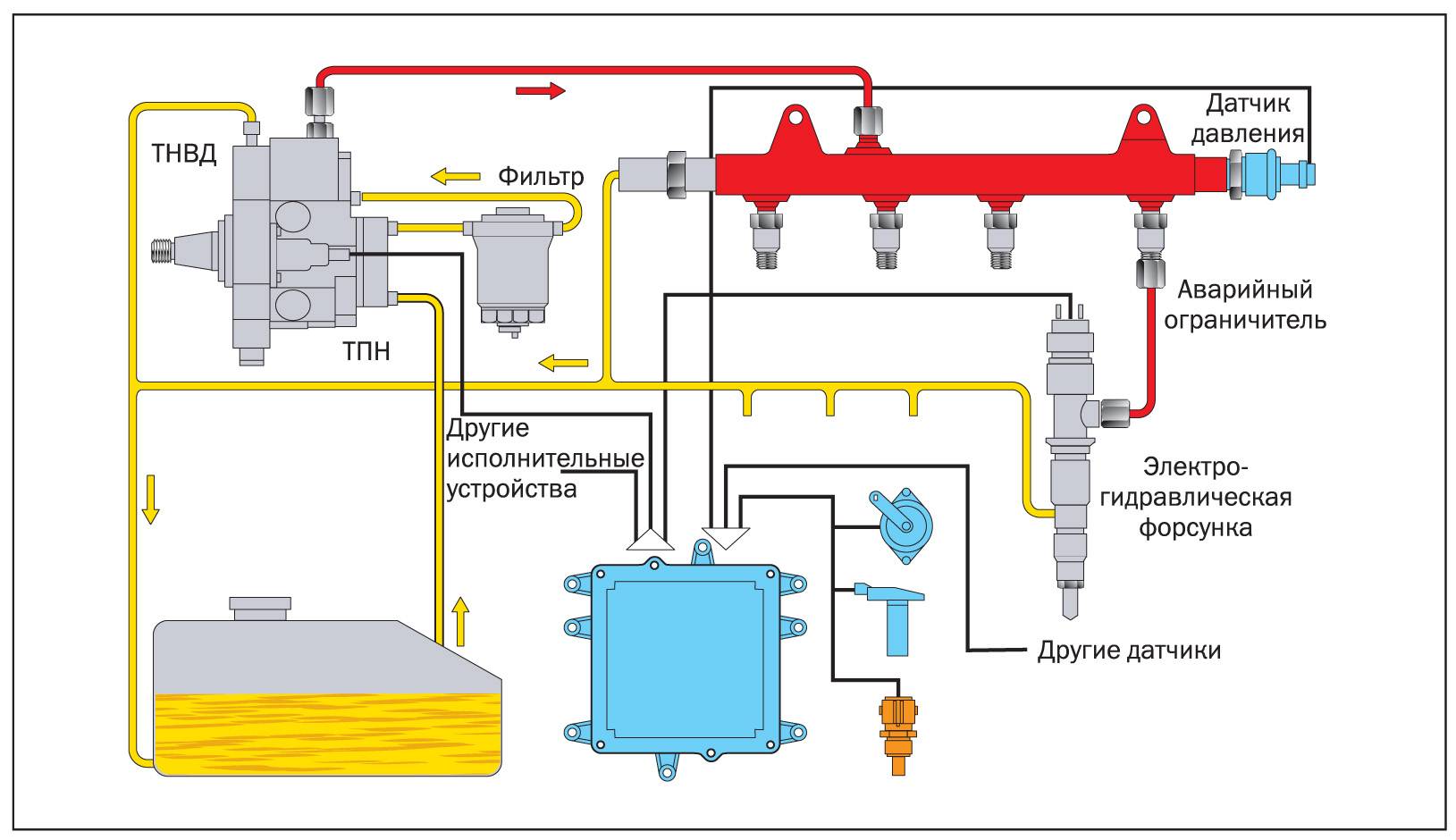

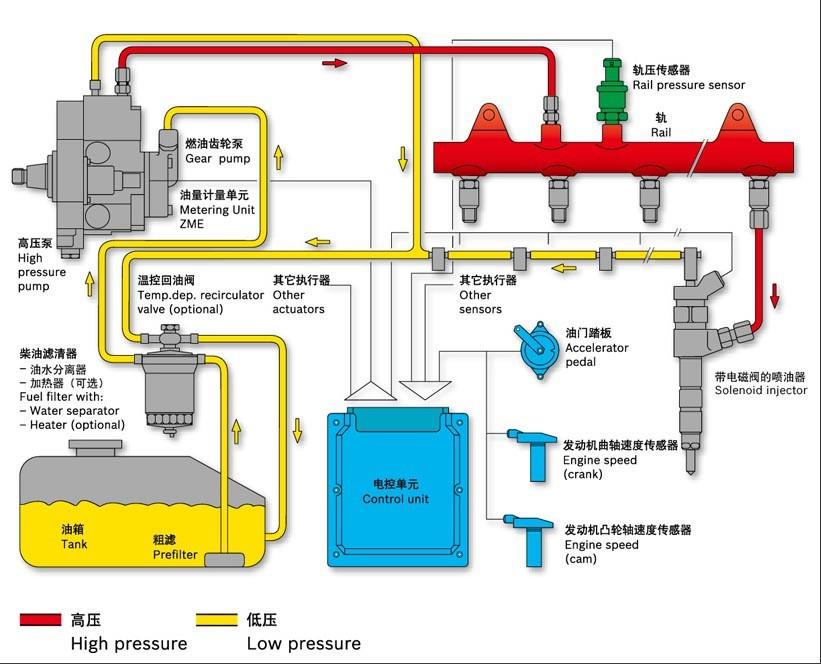

Говоря о топливной системе современных дизельных двигателей, нельзя не упомянуть такую её модификацию, как «Аккумуляторная топливная система CommonRail» («Общая рамка», или «Общая магистраль» в переводе с английского). Она проявляет очень хорошие показатели экономичности и эффективности, и вполне заслуженно завоёвывает всё большую популярность. В первую очередь – на дизельных двигателях коммерческого автотранспорта, разумеется.

В ней также используется ТНВД, подающий горючее в напорную магистраль, которая играет роль аккумулятора давления. Электронный блок управления регулирует производительность насоса, для поддержания необходимого давления в магистрали по мере расхода топлива.

В «КоммонРэйл» управляемые электроникой электрогидравлические форсунки с электромагнитным или пьезоэлектрическим приводом управляющих клапанов впрыскивают выверенные дозы дизельного топлива под высоким давлением в рабочие полости цилиндров.

Компьютерная система управления подачей горючего позволяет впрыскивать его в камеры сгорания цилиндров максимально точно дозированными дозами. Сначала впрыскивается микроскопическая, всего лишь в районе миллиграмма, порция, которая своим сгоранием накаляет температуру в камере, а за ней следует основной «заряд». Как результат – дизельные двигатели, оснащённые системой «КоммонРэйл», показывают лучшую экономичность (до 20 процентов). Доля новых дизельных двигателей, оснащённых системой «CommonRail», год от года неуклонно растёт.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности. Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

топливно-воздушной смеси

Впрыск топлива

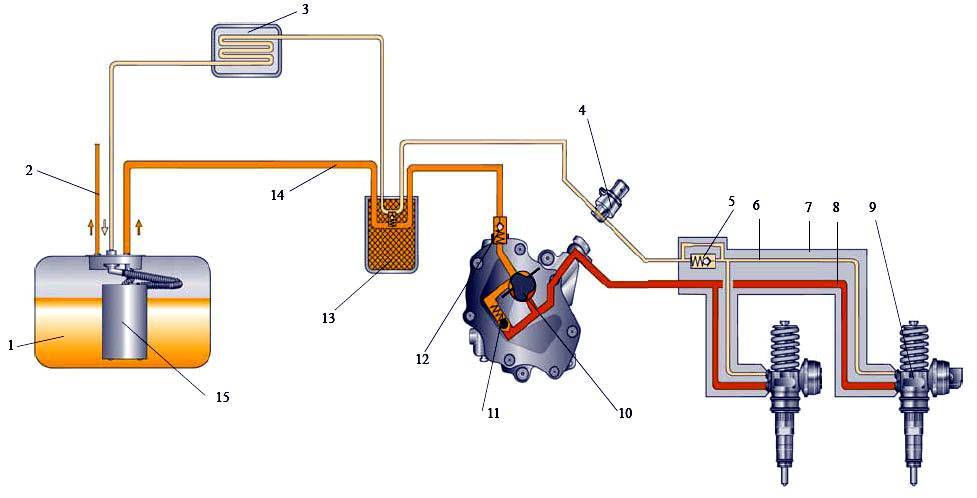

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления. Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

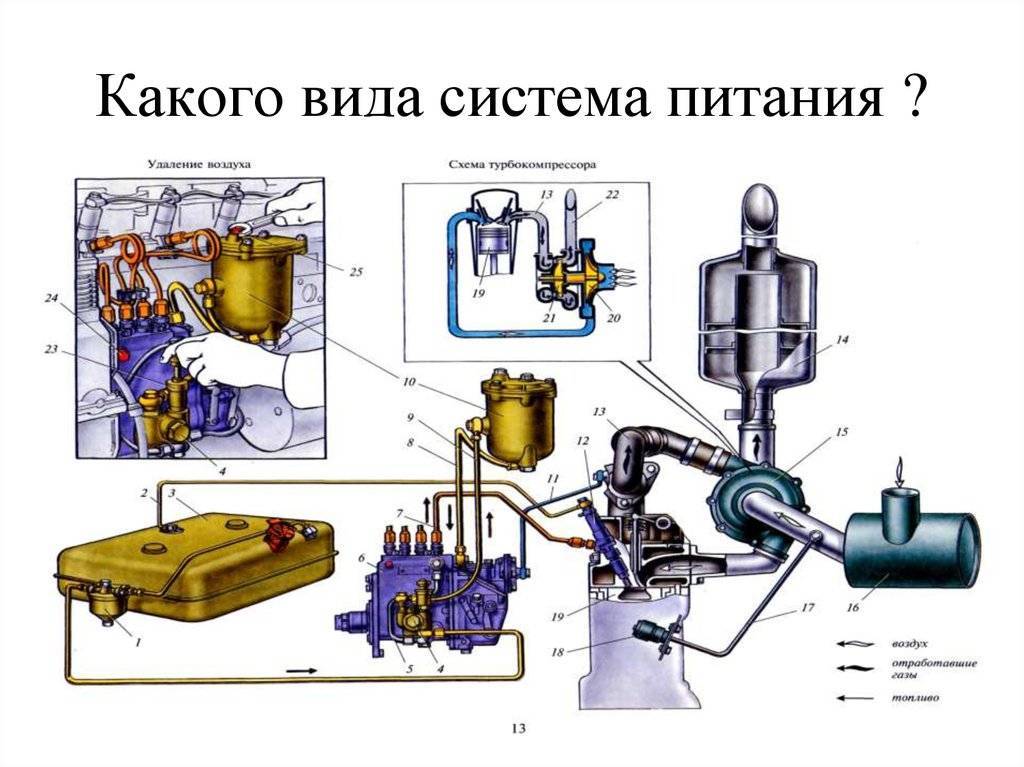

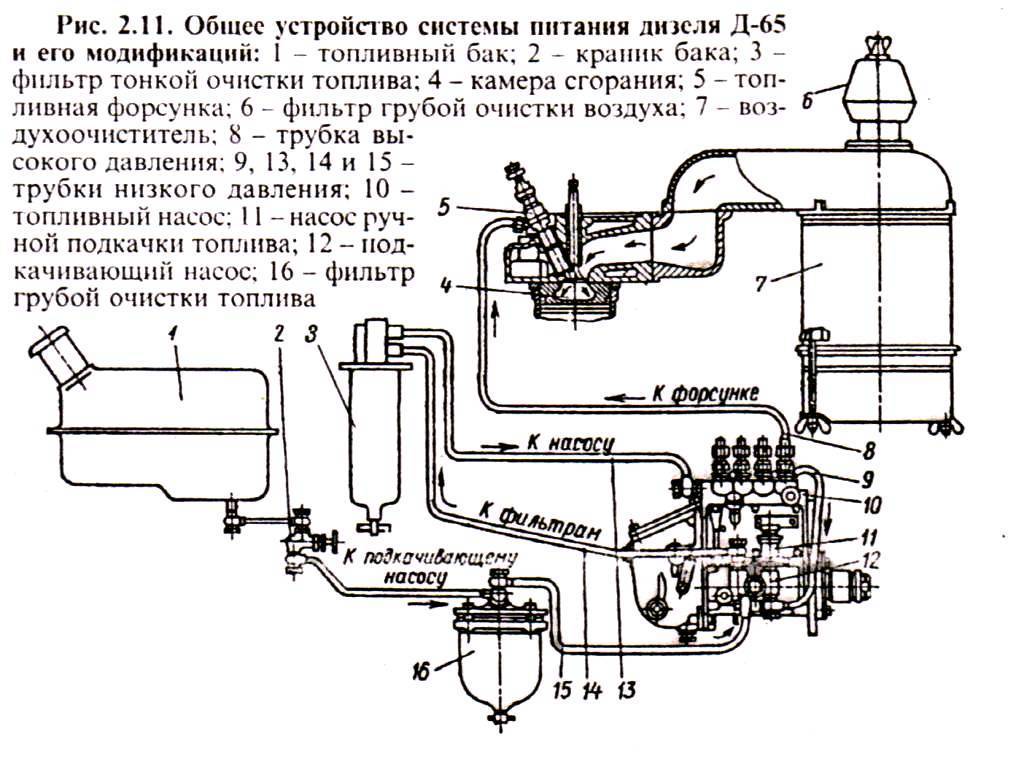

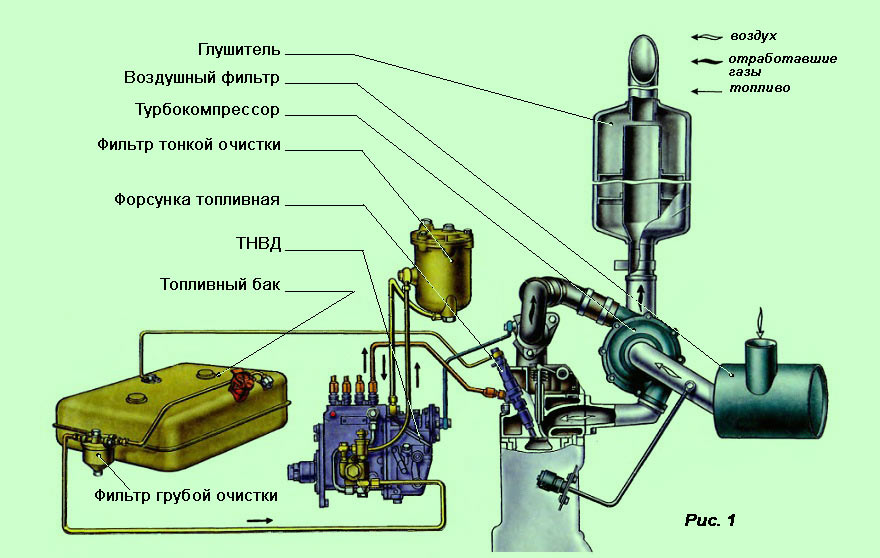

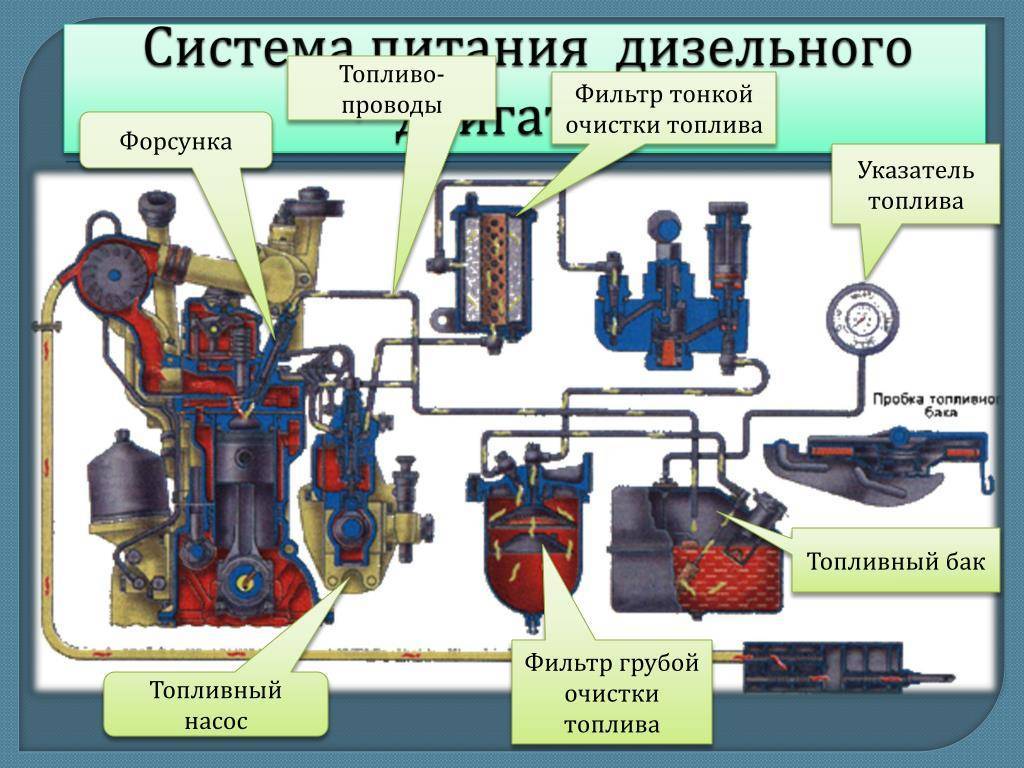

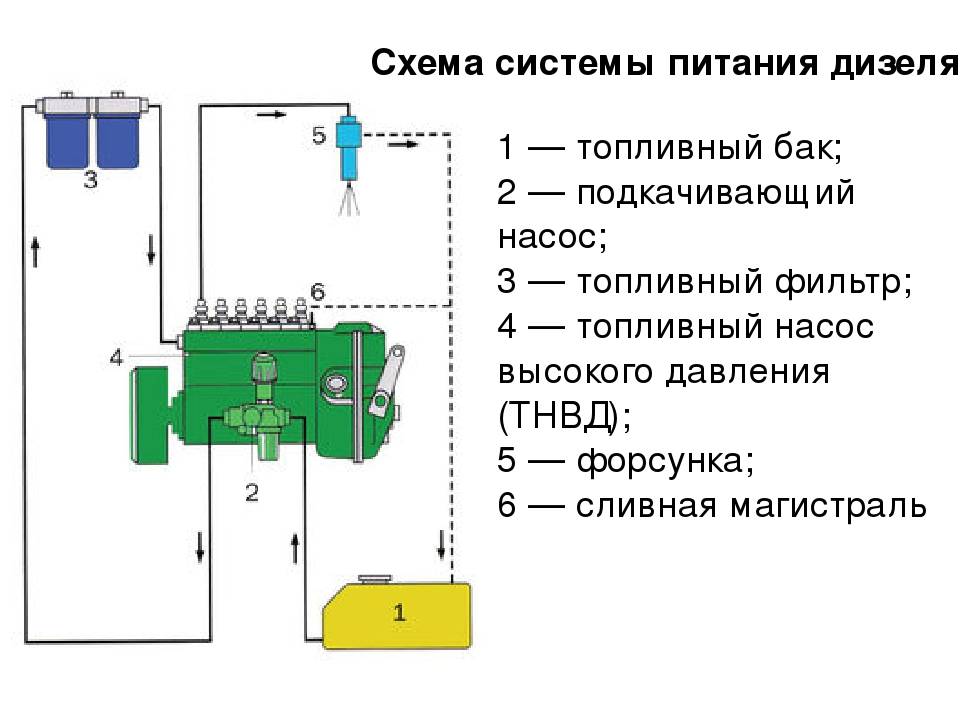

Особенности дизельного двигателя

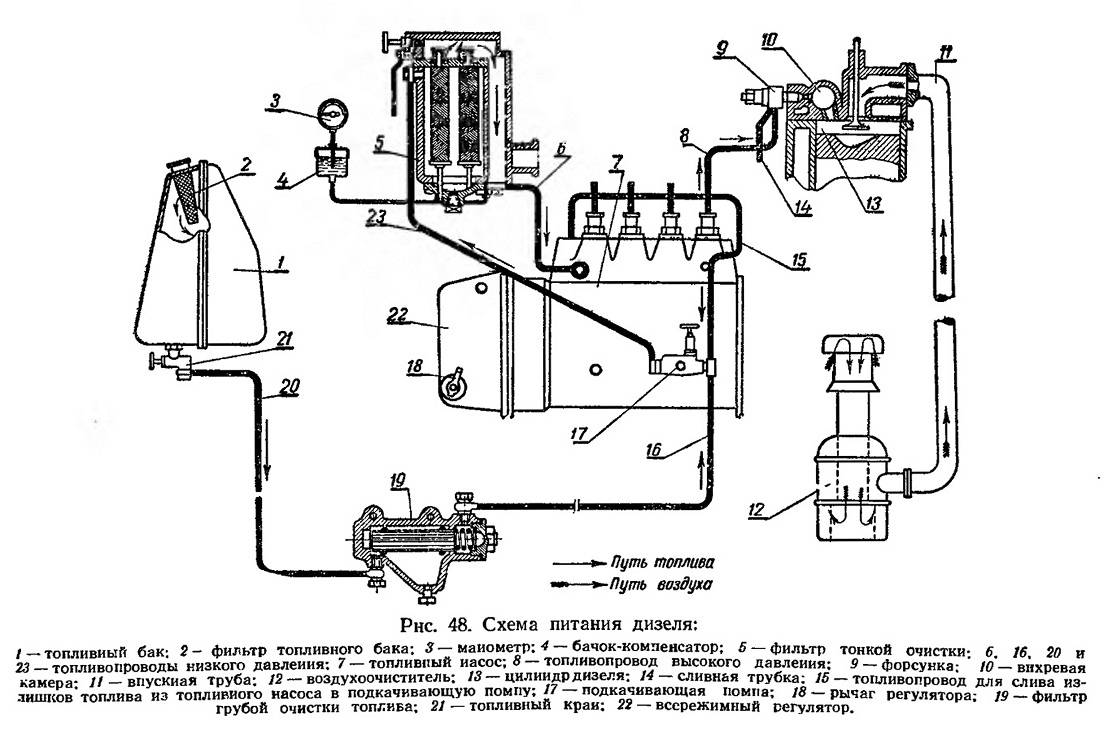

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

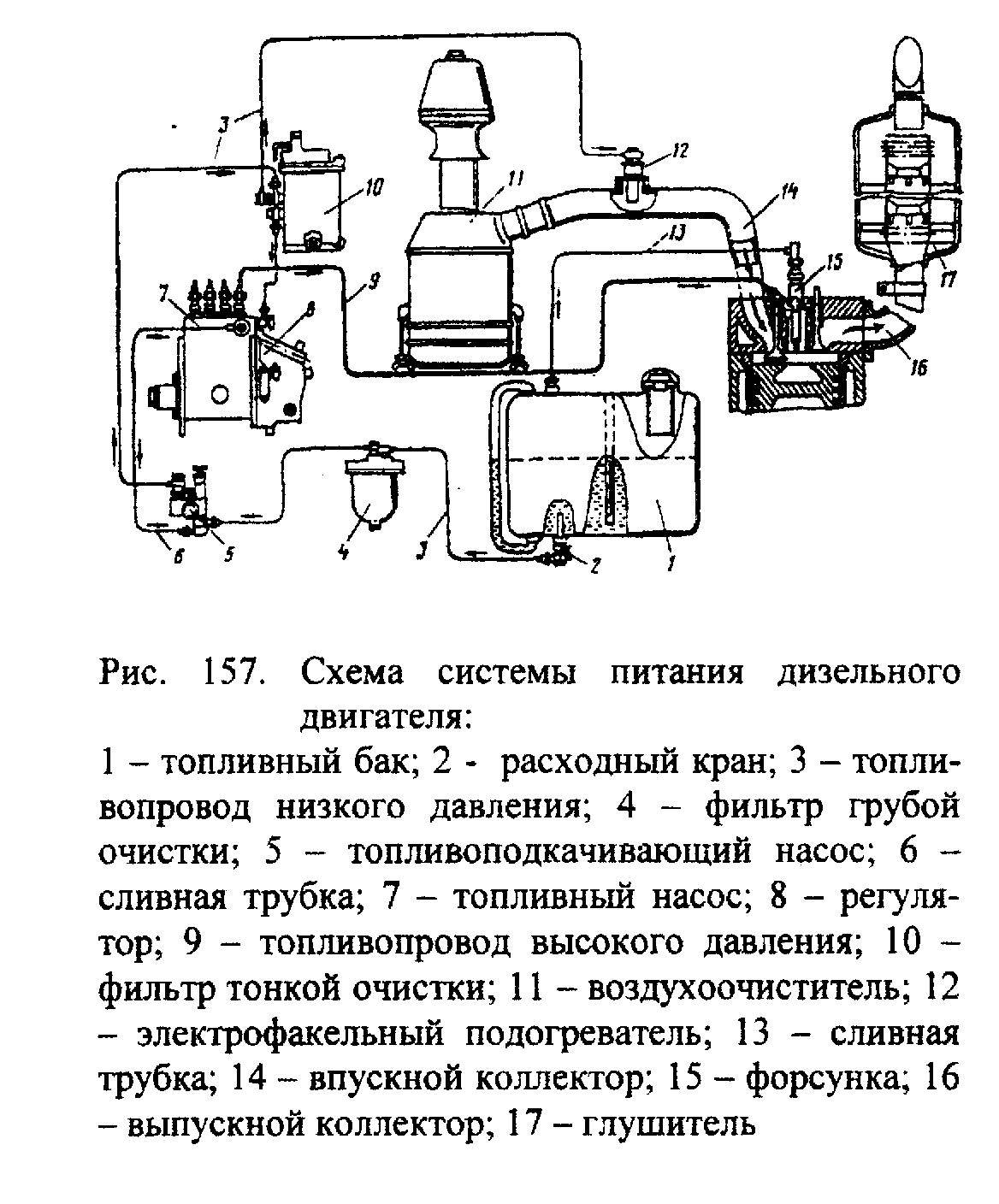

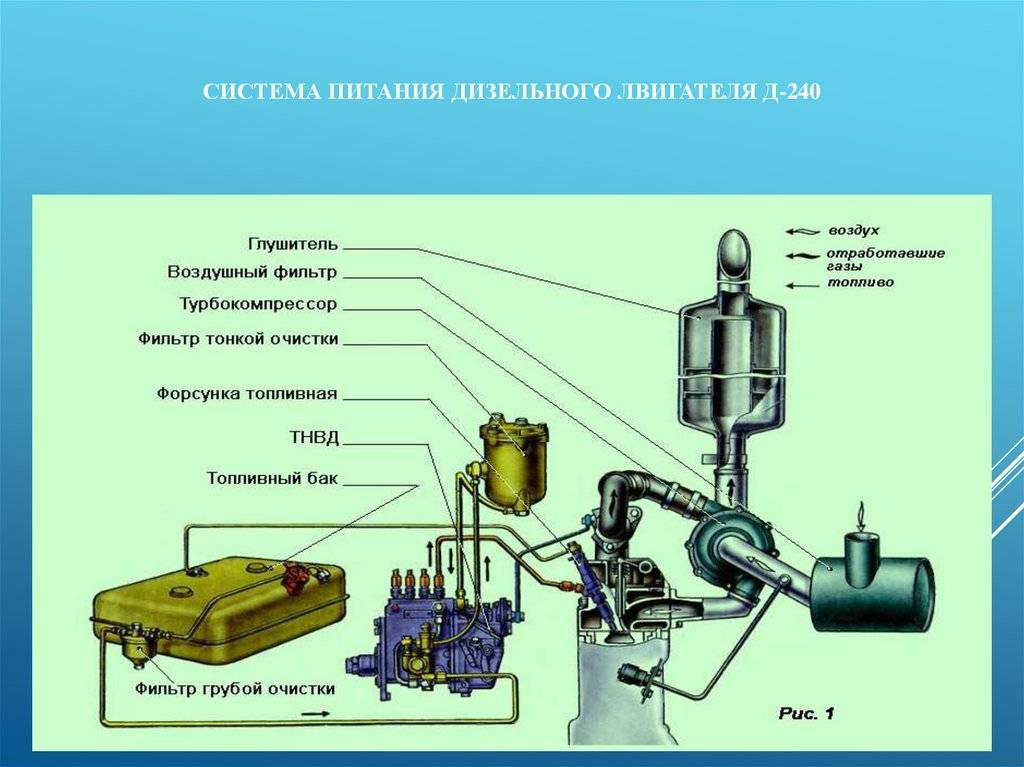

Основные компоненты системы питания

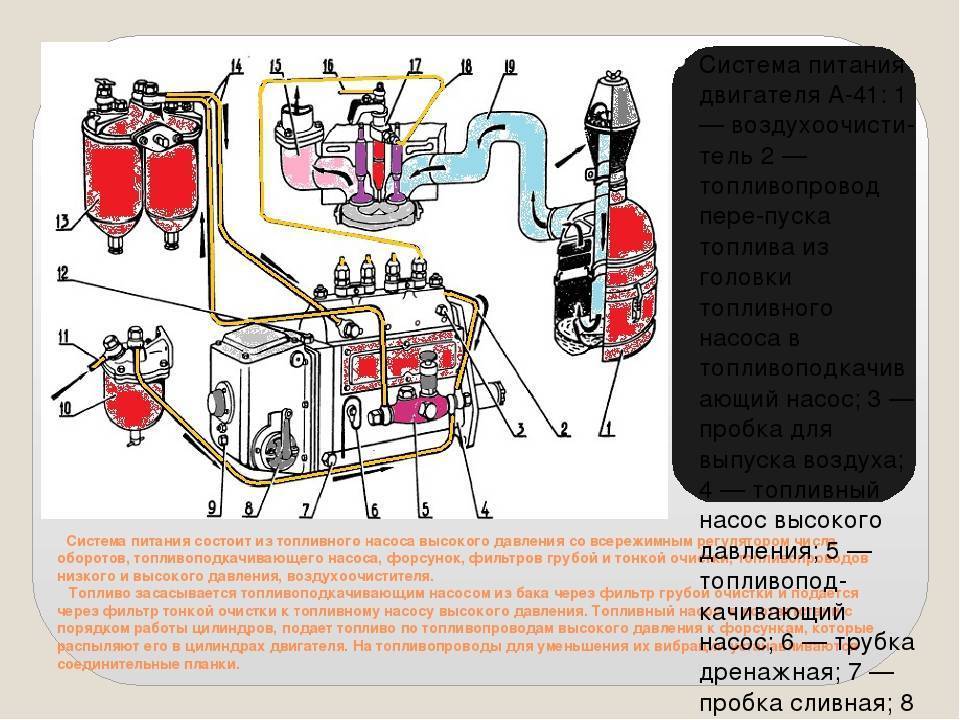

Система питания дизельного двигателя играет важную роль в обеспечении его нормальной работы. Она состоит из нескольких основных компонентов, каждый из которых выполняет свою функцию.

1. Топливный бак

Топливный бак служит для хранения дизельного топлива, которое затем поступает в систему питания двигателя. Он обычно выполнен из металлического или пластикового материала и имеет различную вместительность в зависимости от размеров и назначения двигателя.

2. Топливные насосы

Топливные насосы отвечают за подачу топлива из топливного бака к форсункам двигателя. Они могут быть разных типов, таких как внутреннего сгорания, электрические или механические. Топливные насосы обеспечивают необходимую давление топлива для его распыления в форсунках.

3. Форсунки

Форсунки являются одним из ключевых компонентов системы питания дизельного двигателя. Они отвечают за распыление топлива в цилиндры двигателя. Форсунки работают под действием высокого давления, создаваемого топливными насосами. Они должны обеспечивать точное и равномерное распределение топлива для достижения оптимальной смеси с воздухом и последующего сгорания.

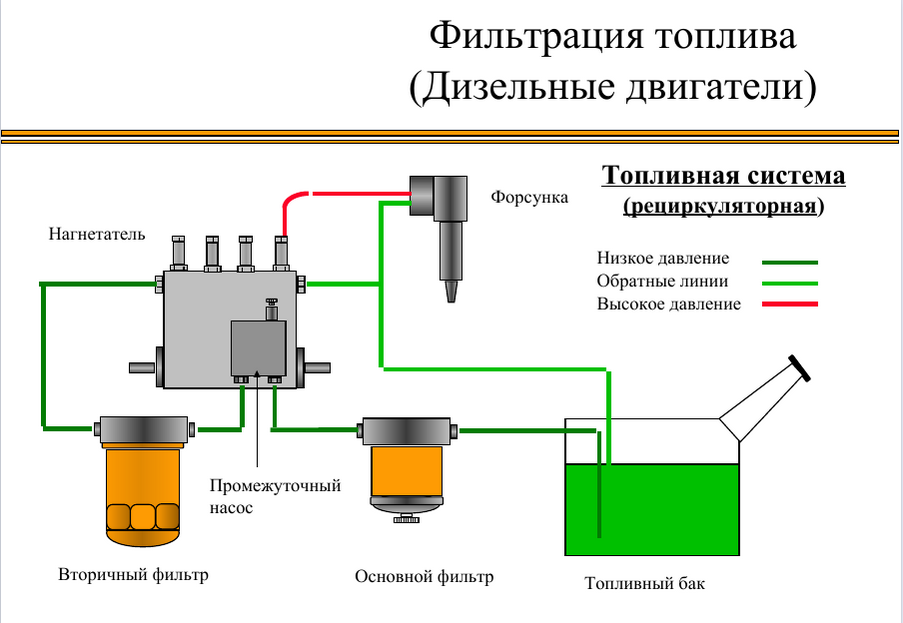

4. Фильтры топлива

Фильтры топлива играют важную роль в системе питания дизельного двигателя. Они служат для очистки топлива от различных примесей, таких как пыль, грязь и вода. Фильтры топлива предотвращают попадание этих примесей в форсунки и другие части системы питания, что может привести к их поломке или снижению эффективности работы двигателя.

5. Топливные линии и фитинги

Топливные линии и фитинги соединяют все компоненты системы питания между собой. Они обеспечивают передачу топлива от топливного бака к форсункам двигателя. Топливные линии и фитинги обычно выполнены из специальных материалов, которые обладают высокой прочностью и устойчивостью к различным химическим веществам.

6. Регулятор топлива

Регулятор топлива является одним из важных компонентов системы питания дизельного двигателя. Он отвечает за поддержание необходимого давления топлива в системе. Регулятор топлива также может регулировать расход топлива в зависимости от условий эксплуатации двигателя, что помогает в обеспечении оптимальной работы двигателя.

Основные компоненты системы питания дизельного двигателя:

№

Компонент

1

Топливный бак

2

Топливные насосы

3

Форсунки

4

Фильтры топлива

5

Топливные линии и фитинги

6

Регулятор топлива

Устройство системы дизельного двигателя

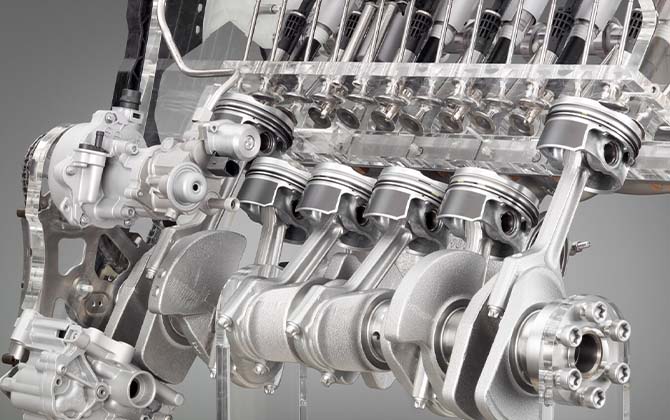

Изнутри мотор на дизеле изготовлен из следующих блоков:

- цилиндры и поршни;

- форсунки;

- клапаны впуска и выпуска;

- нагнетающий давление компрессор;

- охладитель воздушных масс.

Виды дизельного двигателя классифицируются по конструкциям камер сгорания. Их всего три:

- Отдельные камеры сгорания. Автодизель в таких аппаратах попадает в одну камеру. Ее можно увидеть, если раскрутить ГБЦ. Затем масса в вихревой камере сжимается до самого минимума. Начинается воспламенение ее, и только потом воспламененная воздушная масса приходит в первую камеру.

- Неразделенная. Схема работы подобного силового аппарата проста. Камера находится в поршне, а топливо подается в образующееся пространство над поршнем. Особенности такого мотора заключаются в экономии горючего. Однако шумность работы его повышается.

- Предкамерные силовые агрегаты. Это третья разновидность двигателей внутреннего сгорания на дизеле. Они оснащаются вставной форкамерой. Она подсоединяется с цилиндрами путем специальных трубок. Именно от этих трубок, точнее от их размеров и форм будет зависеть экономичность потребления горючего, экологичность выбросов, шумность и мощность мотора.

Степень сжатия в камерах разных видов дизельного двигателя различная. Но однозначно, что она намного выше, чем у бензинового. А рабочий процесс начинается с попадания воздушной массы в камеру сгорания, где она должна разогреться до определенной температуры.

Силовые аппараты на дизеле могут быть как двухтактными, так и четырех-тактными. В последнее время компании стали выпускать по большей части четырех-тактные двигатели. Они надежней и мощнее, чем двухтактные.

На морских судах используются реверсивные моторы на дизеле. Также такие же моторы применялись ранее на тепловозах. Подобные силовые агрегаты нужны были для того, чтобы механизм мог двигаться назад.

Теперь вы знаете, как устроены современные дизельные двигатели, которые работают в автомобилях. Давайте посмотрим на принцип работы таковых.

Варианты системы питания

Основными видами топлива для двигателей внутреннего сгорания являются бензин и дизельное топливо («дизельное топливо»). Газ (метан) тоже относится к современным видам топлива, но, несмотря на широкое распространение, актуальности пока не приобрел. Тип топлива – один из критериев классификации топливных систем двигателей внутреннего сгорания.

В связи с этим различают силовые агрегаты:

- газ;

- дизель;

- на основе газообразного топлива.

Но наиболее признанной среди специалистов является типология топливных систем двигателя по способу подачи топлива и приготовления топливовоздушной смеси. Следуя этому принципу классификации, во-первых, различают топливную систему карбюраторного двигателя и, во-вторых, топливную систему с впрыском топлива (или инжекторный двигатель).

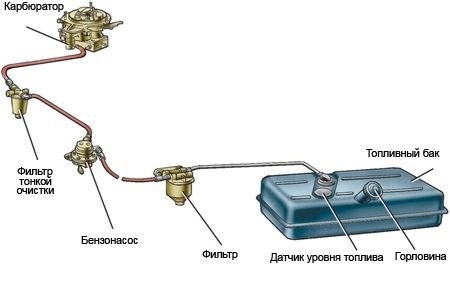

Карбюратор

В основе карбюраторной системы лежит действие технически сложного устройства – карбюратора. Карбюратор – это устройство, которое готовит смесь топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие типов, в автомобильной практике наиболее широко применяется поплавковый впускной карбюратор, принципиальная схема которого включает:

- плавучая и плавучая камера;

- распылитель, диффузор и смесительная камера;

- воздушные и дроссельные заслонки;

- топливные и воздуховоды со специальными жиклерами.

Приготовление топливовоздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня на такте впуска (первый ход) создает в цилиндре разреженное пространство, куда устремляется воздух, проходя через воздушный фильтр и карбюратор. Здесь и происходит образование горючей смеси: в смесительной камере, в диффузоре топливо, выходящее из распылителя, измельчается потоком воздуха и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь поступает в специальный цилиндр двигателя, где в нужный момент воспламеняется искрой от свечи зажигания.

Впрыск топлива

На смену эпохе карбюраторов пришла эпоха двигателей с впрыском, топливная система которых основана на впрыске топлива. Его основные элементы: электрический топливный насос (обычно находится в топливном баке), форсунки (или форсунка), блок управления двигателем внутреннего сгорания (так называемые «мозги»).

Принцип действия этой топливной системы сводится к распылению топлива через форсунки под давлением, создаваемые топливным насосом. Качество смеси меняется в зависимости от режима работы двигателя и контролируется блоком управления. Важная составляющая такой системы – насадка. Тип двигателей с впрыском зависит именно от количества используемых форсунок и их положения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок в зависимости от количества цилиндров двигателя, где каждый цилиндр обслуживается собственной форсункой, которая участвует в приготовлении топливной смеси. Центральная система впрыска имеет единственную форсунку для всех цилиндров, расположенную в коллекторе.

Особенности дизельного двигателя

Принцип действия, на котором основана топливная система дизельного двигателя, как бы обособлен. Здесь топливо впрыскивается непосредственно в цилиндры в распыленной форме, где происходит процесс смесеобразования (смешивание с воздухом) с последующим воспламенением путем сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива дизельный силовой агрегат представлен в трех основных вариантах:

- прямой впрыск;

- с впрыском вихревой камеры;

- с форкамерным впрыском.

Варианты с вихревой камерой и форкамерой предусматривают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем попадает в основную камеру или в собственно цилиндр. Здесь топливо, смешиваясь с воздухом, наконец заканчивается. Прямой впрыск подразумевает немедленный впрыск топлива в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, необходимый для воспламенения смеси. А использование свечей накаливания позволит осуществить необходимый прогрев камер сгорания.

Топливоподкачивающий насос

Главный топливный заливочный насос обеспечивает бесперебойную подачу топлива из топливных баков в насос впрыска топлива во время работы двигателя. Обычно он приводится в движение коленчатым или распределительным валом. Можно также использовать автономный электродвигатель, питающийся от моторного генератора. Электропривод обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существует несколько конструкций топливных питательных насосов. Может быть:

- шестерня

- плунжер

- поворотный (тип пластины)

Как правило, используются плунжерные и роторно-лопастные насосы.

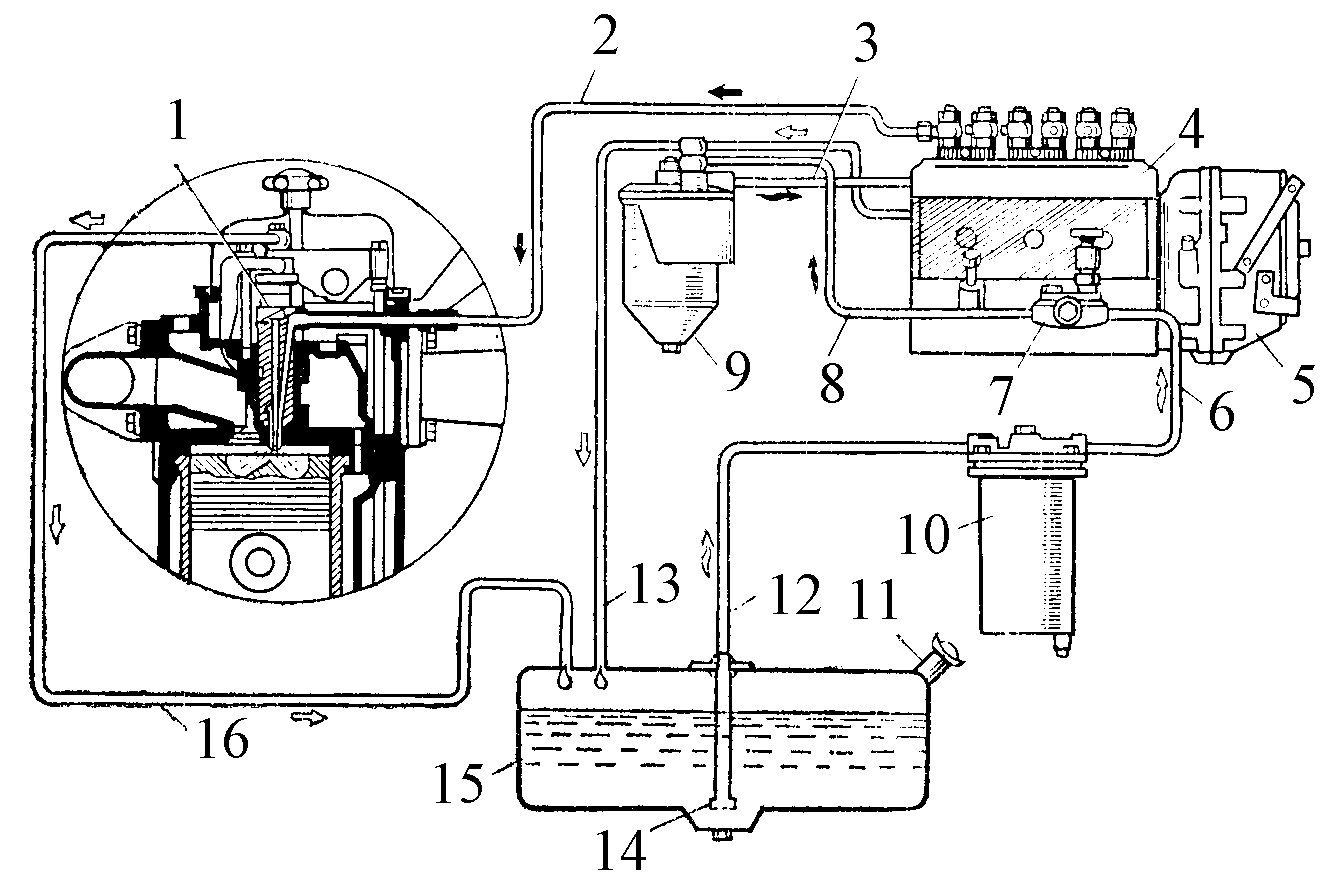

Плунжерный топливоподкачивающий насос

Поршневой топливный заливочный насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружины 9 и штока 8, и клапанов – вход 4 и выход 1 с пружинами. Толкатель с плунжером можно перемещать вверх и вниз. Движение вверх осуществляется вращением эксцентрикового вала 72, который выполнен в одном корпусе с распределительным валом топливного насоса; движение вниз обеспечивается пружинами 6 и 9.

Когда эксцентриковый палец отклоняется эксцентриковым валиком, поршень движется вниз под действием пружины b, перемещая находящееся под ним топливо в нагнетательную линию насоса. В это время клапан нагнетания закрыт, в то время как входной клапан открыт из-за вакуума над поршнем, и топливо течет из впускной линии в полость над поршнем. При движении клапана и поршня вверх впускной клапан закрывается под давлением топлива, а выходной клапан открывается, и топливо течет из верхней камеры в нижнюю, расположенную под поршнем, камеру. Таким образом, впрыск топлива происходит только при движении поршня вниз.

Если подача топлива в цилиндры двигателя снижается, то повышается давление в выпускном трубопроводе насоса, а, следовательно, и в полости под поршнем. В этом случае поршень не может опуститься даже под действием пружины 6, а поршень и шток движутся на холостом ходу. По мере расхода топлива снижается давление в разгрузочной полости, и поршень под действием пружины 6 снова начинает двигаться вниз, обеспечивая подачу топлива.

Схема плунжерного топливного насоса: 1 – выхлопной клапан; 2 – корпус топливного насоса; 3 – поршень топливного насоса; 4 – клапан всасывания; 5 – корпус топливного заливочного насоса; 6, 9 – пружины; 7 – поршень; 8 – шток; 10 – толкатель; 11 – ролик; 12 – эксцентрик распределительного вала.

Плунжерный топливный заливочный насос обычно комбинируется с ручным топливным заливочным насосом 2. Этот насос устанавливается на входе главного топливного насоса и управляется вручную путем перемещения поршня 3 со штоком поршня. При движении поршня вверх под ним создается вакуум, всасывающий клапан открывается, и топливо заполняет пространство под поршнем. Когда поршень движется вниз, впускной клапан закрывается, а выпускной клапан открывается, позволяя топливу проходить дальше по топливной магистрали.

Коловратный топливоподкачивающий насос

В высокомощных и высокоскоростных дизельных двигателях, в основном роторные топливные насосы. Ротор 7 насоса приводится в движение валом двигателя. В роторе имеются пазы, в которые вставляются пластины 6. Один конец (внешний) пластин скользит по внутренней поверхности направляющей стакана 8, а другой конец (внутренний) скользит по окружности плавающего штифта 5, расположенного эксцентрично по отношению к оси ротора. В то же время они поочередно выдвигаются из ротора и затем задвигаются в него. Ротор и пластины делят внутреннюю полость направляющей чаши на камеры A, B и C, объемы которых непрерывно изменяются по мере вращения ротора. Объем камеры А увеличивается, поэтому в ней создается вакуум, под действием которого топливо всасывается из впускной линии. Объем камеры В уменьшается, давление повышается, и топливо перемещается в нагнетательную полость насоса. Топливо в камере В поступает от входа в чашку к выходу. Когда давление в нагнетательной полости поднимается до определенного уровня, редукционный клапан 2 открывается, преодолевая усилие пружины 7, и излишки топлива возвращаются обратно во впускную полость насоса. Поэтому в выхлопной полости и на линии выхлопа поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, главный топливный насос не работают, через него может подаваться топливо с помощью предварительного насоса. В этом случае перепускной клапан 3 открывается, преодолевая усилие пружины 4. В закрытом положении паллеты этого клапана перекрывают паллетные отверстия редукционного клапана.

Форсунки

Большинство современных моделей дизелей используют специальные форсунки высокого давления, которые позволяют максимально качественно распрыскивать топливную смесь внутри цилиндра. Следует сказать, что чем мельче частички топливной смеси, тем устойчивее работа силового агрегата.

Современные форсунки изготавливаются с многочисленными отверстиями, поэтому распыление топливной смеси происходит во всех направлениях равномерно. Такие форсунки в процессе эксплуатации автомобиля могут выходить из строя, что приводит к необходимости их замены.

Подача топлива в камеру сгорания выполняется форсунками под колоссальным давлением. В том числе и за счет такого высокого давления создаваемого форсунками происходит воспламенение топливной смеси.

“Именно в высоком давлении в системе и состоит основное отличие дизельного силового агрегата от бензинового мотора. Если в бензиновых силовых агрегатах воспламенение бензина происходит за счет искры от свечей зажигания, то в дизелях смесь воспламеняется самостоятельно за счет высокого давления.

Виды бензонасосов, их особенности

Разбирать устройство бензонасоса карбюраторного двигателя не будем, поскольку такая система питания уже не используется, да и конструктивно он очень прост, и ничего особого в нем нет. А вот электрический бензонасос инжектора следует рассмотреть подробнее.

Стоит отметить, что на разных машинах используются разные виды топливных насосов, отличающиеся по конструкции. Но в любом случае узел делится на две составляющие – механическую, которая и обеспечивает закачку топлива, и электрическую, приводящую в действие первую часть.

На инжекторных автомобилях могут использоваться насосы:

Вакуумные; Роликовые; Шестеренчатые; Центробежные;

Насосы роторного типа

И разница между ними, в основном, сводится к механической части. И только устройство топливного насоса вакуумного типа полностью отличается.

Вакуумный

В основу работы вакуумного насоса положен обычный бензонасос карбюраторного мотора. Единственная лишь разница в приводе, но сама механическая часть практически идентична.

Имеется мембрана, разделяющая рабочий модуль на две камеры. В одной из этих камер располагается два клапана – впускной (связан каналом с баком) и выпускной (ведущий к топливной магистрали, подающей топливо далее в систему).

Эта мембрана при поступательном движении создает разрежение в камере с клапанами, что приводит к открытию впускного элемента и закачке в нее бензина. При обратном движении впускной клапан перекрывается, но открывается выпускной и топливо просто выталкивается в магистраль. В общем все просто.

Что касается электрической части, то работает она по принципу втягивающего реле. То есть, имеется сердечник, и обмотка. При подаче напряжения на обмотку, возникающее в ней магнитное поле втягивает сердечник, связанный с мембраной (происходит ее поступательное движение). Как только напряжение пропадает, возвратная пружина возвращает мембрану в исходное положение (возвратное движение). Подача импульсов на электрическую часть управляется электронным блоком управления инжектором.

Роликовый

Что касается остальных видов, то у них электрическая часть, в принципе, идентична и представляет собой обычный электродвигатель постоянного тока, работающий от сети 12 В. А вот механические части – разные.

Роликовый топливный насос

В роликовом типе насоса рабочими элементами являются ротор с проделанными пазами, в которые установлены ролики. Эта конструкция помещена в корпус с внутренней полостью сложной формы, имеющая камеры (впускную и выпускную, сделанные в виде проточек и соединенные с подающей и выпускной магистралями). Суть работы сводится к тому, что ролики просто перегоняют бензин с одной камеры во вторую.

Шестеренчатый

В шестеренчатом типе используется две шестеренки, установленные одна в другую. Внутренняя шестерня – меньше по размеру, и движется по траектории эксцентрика. Благодаря этому между шестернями имеется камера, в которой и осуществляется захват топлива из подающего канала и перекачка его в выпускной канал.

Шестеренчатый насос

Центробежный тип

Роликовый и шестеренчатый типы электробензонасосов – менее распространены, чем центробежные, они же – турбинные.

Центробежный насос

Устройство топливного насоса такого типа включает в себя крыльчатку с большим количеством лопастей. При вращении эта турбина создает завихрения бензина, что обеспечивает его всасывание в насос и дальнейшее выталкивание в магистраль.

Мы рассмотрели устройство топливных насосов немного упрощенно. Ведь в их конструкции имеются дополнительно впускные и редукционные клапаны, в задачу которых входит подача топлива только в одном направлении. То есть, бензин, попавший в насос, вернуться в бак уже сможет только по обратной магистрали, пройдя через все составные элементы системы питания. Также в задачу одного из клапанов входит запирание и прекращение закачки при определенных условиях.

Турбинный насос

Что касается насосов высокого давления, используемых в дизельных моторах, то там принцип действия кардинально отличается, и подробно о таких узлах системы питания узнать можно здесь.

Бензонасос — элемент топливной системы автомобиля который осуществляет подачу топлива к системе дозирования (карбюратор/форсунка). Необходимость такой детали в топливной системе возникает через техническое расположение двигателя и бензобака относительно друг-друга. В автомобилях устанавливаются один из двух типов бензонасосов: механический, электрический.

Механические применяются в карбюраторных машинах (подача топлива под низким давлением).

Электрические — в автомобилях инжекторного типа (подача топлива происходит под высоким давлением).

Проверка герметичности питания дизелей.

Негерметичность топливопроводов и соединений системы приводит к утечке топлива (на участках, находящихся под давлением) или подсосу воздуха в систему (на участках, где создается разрежение). Утечку топлива обнаруживают осмотром топливопроводов и приборов, а наличие в системе воздуха — по мутному цвету или присутствию пузырьков воздуха в струе топлива, вытекающей во время работы двигателя из под ослабленной пробки отверстия в крышке фильтра тонкой очистки или из под ослабленной пробки в топливном канале насоса высокого давления. При наличии прозрачных топливопроводов попадание в систему воздуха может быть обнаружено их осмотром.

Неисправность устраняют подтягиванием соединений после предварительного удаления воздуха из системы.

Удаление воздуха из топливной системы.

Во время работы двигателя слегка вывертывают пробку в крышке фильтра тонкой очистки топлива. Когда в струе вытекающего из-под пробки топлива не будет пузырьков воздуха, и топливо станет прозрачным, пробку фильтра плотно завертывают. Такую же операцию поочередно проделывают сначала с пробкой у переднего конца топливного канала ТНВД, затем с такой же пробкой у заднего конца этого канала.

Удалять воздух из системы можно также при неработающем двигателе, создавая давление в топливопроводах насосом ручной подкачки или пользуясь специальным прибором.

6.3. Контрольные вопросы:

— проверка системы питания дизелей на герметичность;

— удаление воздуха из топливной системы дизелей.

Отчет.

Лабораторная работа №10.

1. Тема: ТО и ТР системы питания дизельных двигателей.

2.Цель: Изучить технологический процесс поверки и регулировки форсунок при помощи прибора, а также технологический процесс выполнения работ по ТО системы питания дизельных двигателей.

3. Задачи: Получить навыки по ТО и ТР системы питания дизелей.

4. Студент должен знать:

Характерные неисправности форсунок дизельных двигателей, их причины. признаки и способы устранения.

Должен уметь:

Проверять форсунки на исправность на двигателе и на стенде КП-1609А; регулировать форсунки на давление впрыска и распыление топлива.

5. Методические указания для студентов при подготовке к занятию.

5.1 Литература«Техническое обслуживание и ремонт автомобилей» Епифанов.»Автомобили» Богатырев «Устройство и эксплуатация транспортных средств» Роговцев и д.р.

5.2 Вопросы для повторения:

— неисправности, способы их устранения и объем работ по ТО системы питания дизельных двигателей;

— диагностирование системы питания дизелей с помощью приборов.

6. Контроль и коррекция знаний (умений) студентов.

6.1.Провести инструктаж по технике безопасности при выполнении лабора-торной работы.

6.2.Методические указания по выполнению работы.

6.2.1. Инструменты, оборудование и приборы:

— прибор КП-1609А для регулировки и проверки форсунок.

— набор гаечных ключей;

— набор отверток.

6.2.2. Проверка и регулировка форсунки на давление впрыска и качество распыления топлива.

Производятся на стенде КП-1609А.

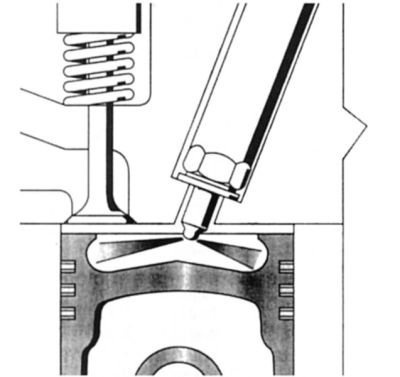

Регулировка форсунки на давление впрыска(давление подъема иглы) производится регулировочным винтом при снятом колпачке и отвернутой контргайке. При ввертывании винта давление момента открытия иглы повышается, при вывертывании — понижается. Каждая форсунка должна быть отрегулирована на давление впрыска 15 МПа(18 МПа).

При регулировке давления впрыска и проверке форсунки на качество распыления топлива ее закрепляют гайкой 3 в корпусе 6 стенда. Топливо к форсунке подается из бачка 4. Краном 7 включается манометр 5,

а рычагом 8 повышают давление, наблюдая за показаниями манометра и началом впрыска топлива из распылителя форсунки 2 в сборник 1 топлива.

При исправной и отрегулированной форсунке топливо впрыскивается из всех отверстий распылителя в атмосферу в виде тумана и равномерно распределяется во все стороны. В это время возникает глухой треск. Начало и конец впрыска топлива из каждого отверстия должны быть одновременными без подтекания топлива.