Неисправности и ремонт

Для своевременного обнаружения поломок и недопущения их появления во время движения автомобиля, проводят диагностику и профилактический ремонт.

Нередко после этого автомобиль не подлежит ремонту

Поэтому тормозной системе и всем ее элементам уделяют повышенное внимание

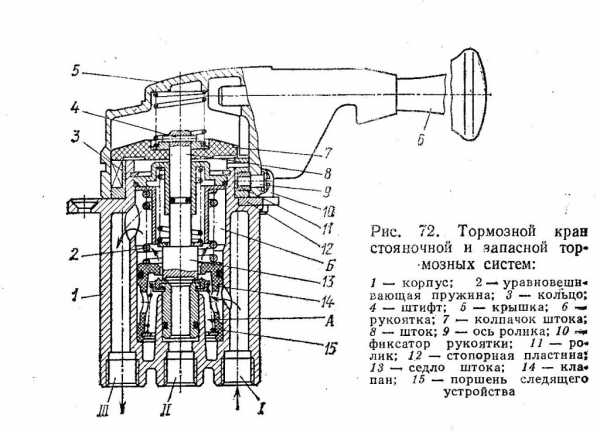

Неисправности тормозного крана чаще всего связаны с износом клапанов и уплотнительных элементов (РТИ) устройства. В связи с тем, что оно расположено под днищем автомобиля и постоянно подвержено загрязнению, внутрь корпуса могут попасть песчинки, которые в подвижных деталях будут работать как абразив. В результате такого воздействия появляются задиры, которые способствуют перепуску воздуха между полостями.

Для устранения всех возникших неисправностей тормозной кран демонтируют и проводят его полную разборку с заменой дефектных деталей. Неисправность устройства можно определить на слух. При неработающем двигателе травление воздуха под машиной хорошо слышно.

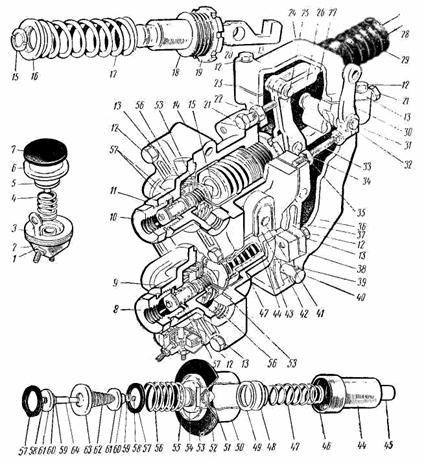

Разборку устройства начинают с демонтажа выпускного клапана. Расположен он в нижней части крышки и закрыт перфорированным колпаком для стравливания воздуха. Удерживается он стопорным кольцом. Сам клапан подпружинен, а уплотнение обеспечивает резиновая манжета, установленная на торцевой буртик детали. Этот элемент чаще всего выходит из строя, т.к. уплотняющая поверхность седла клапана металлическая, а усилие прилагается немалое.

Чтобы демонтировать впускной клапан, нужно отвинтить 4 болта и снять крышку крана. После этого вынимается стакан с возвратной пружиной и толкателем. Уплотняется он резиновыми кольцами, которые могут быть повреждены. Многие ремонтники считают, что при разборке тормозного крана необходимо заменять все РТИ, идущие в ремкомплекте.

Выпускной клапан крепится аналогично впускному и имеет такую же конструкцию. Перед установкой РТИ из ремкомплекта все детали очищаются от смазки и промываются в растворителе. Перед монтажом на них наносится тонкий слой консистентной смазки. Сборку крана проводят в обратной последовательности.

Если в устройстве обнаружены следы влаги, то будет нелишним проверить ее наличие в ресиверах и осмотреть компрессор. Иначе со временем детали крана покроются ржавчиной и перестанут функционировать.

Работоспособность отремонтированного устройства проверяется на стенде, а в случае его отсутствия — на автомобиле, без выезда на дороги общественного пользования. Эксплуатация машины разрешена только после подтверждения исправности тормозной системы.

Источник

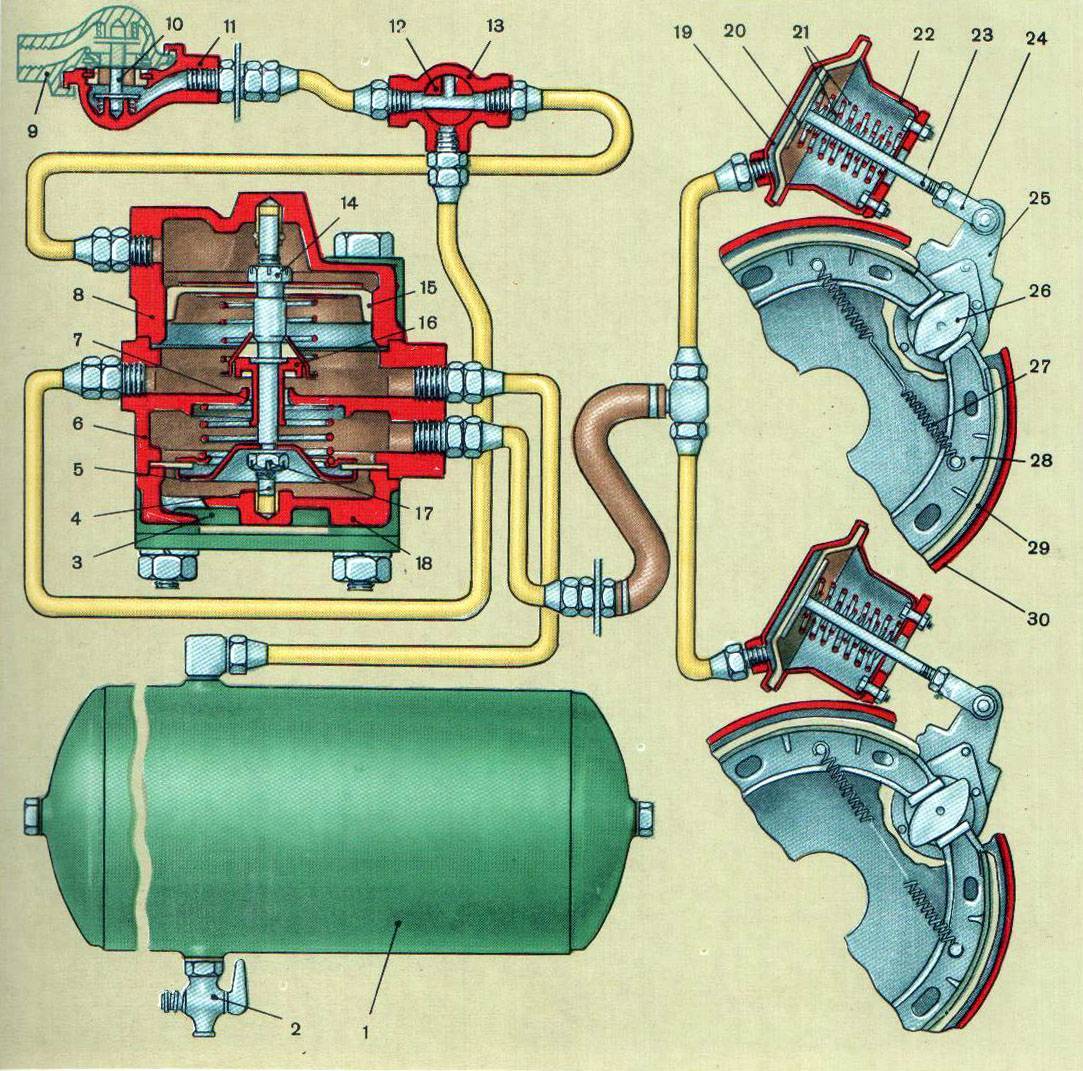

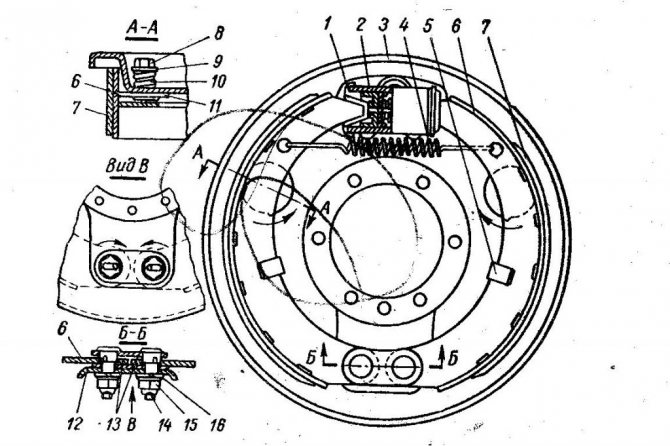

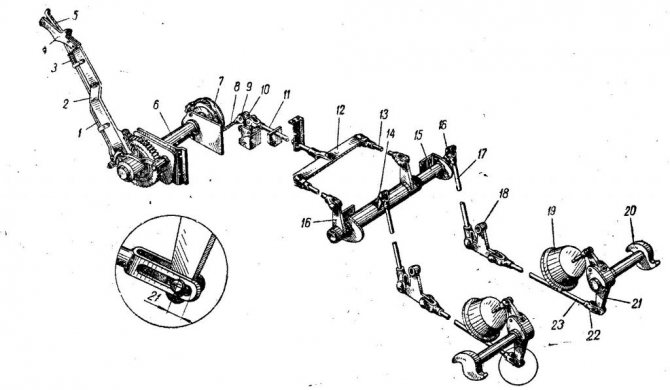

Колесный тормоз переднего колеса грузовых автомобилей ЗИЛ

Инжир. 217. Колесный тормоз переднего колеса грузовых автомобилей ЗИЛ и автобусов ЛАЗ и ЛИАЗ-677:

Инжир. 218. Тормоз переднего колеса бусса ПА3—672и автомобиля ГАЗ-53А:

1 — защитный колпак; 2 —— колесный цилиндр; 3— опорный диск; 4—струнная пружина; 5—направляющая скоба; 6—колодка; 7 — фрикционная накладка колодки; 8—болт регулирующего эксцентрика; 9— шайба; 10—пружина эксцентрика; 11—регулировочный эксцентрик; 12 -пластина опорного кольца; 13 — эксцентрик опорного рычага; 14 —опорный палец; !5—гайка; проволочная губка.

При износе тормозных барабанов и фрикционных колодок зазор между ними увеличивается, что увеличивает тормозной путь автомобиля. Величина зазора регулируют, поворачивая при помуживании червячного механизма 10, 11 и 12 (см рис. 217) разжимной кулак или эксцентрик 11 (см рис. 218), меняющий дестанцию между колонкой б и барамном. 7

При переклепке фрикционных накладок, из значения его опроса, или при раннии инсталяции колодок в результате ослабления опорных пальцев положение колодок изменяется поворотом опорных пальцев, шики хорошо эксцентричные.

При торможении давление жидкости перемещает поршень 3 вправо, который прижимает колодку к тормозному барабану. Если зазор между фрикционной накладкой и тормозным барабаном увеличился в результате износа, то поршень 3 через резьбовое соединение тянет за собой пружинное кольцо 2, преодолевая тем самым усилие натяжения. Пружинное кольцо 2 передвигается в цилиндре на внешнюю мочевую систему.

Когда водитель перестает нажимать на педаль тормоза, давление в цилиндре падает, пружины растяжения сжимают тормозные колодки и поршень 3 перемещается влево. Однако поршень 3 может двигаться только на величину люфта в резьбовом соединении с пружинным кольцом 2, так как усилие пружин сжатия блоков составляет 20 кг, а натяжение кольца более чем в 2 раза больше, и он не сможет двигаться влево. Таким образме, образываться звудровый ход поршня, а нечесное, и колодки.

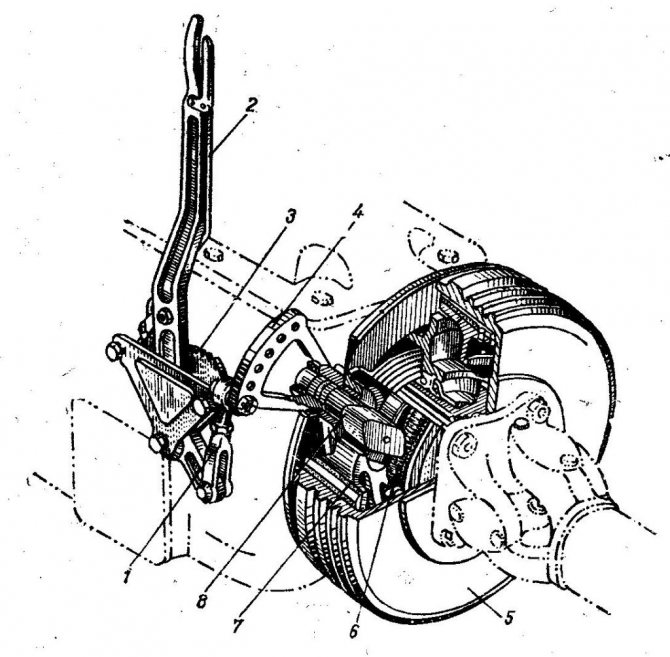

Стояночный тормоз барабанного типа (рис. 221) устанавливается на автомобили ГАЗ. ПАЗ-672, ЗИЛ—1ЗО, 3ИЛ-164А, автобусах ЛАЗ и автомобилях «Урал». При оттягивании рчага 2 разжимной кулак 8 разводит колодки драмана 5. При оттяжные пружины 6 жины 6 оттягивают колодки от драмана.

В автомобиле МАЗ-500 ручной стояночный тормоз барабанного типа установлен на задней оси автомобиля. Такое расположение тормоза позволяет использовать его в экстренных случаях даже при обрыве карданного вала.

У автомобиля ЛиАЗ-б77 ручной тормоз имеет механический привод и воздействует на задние колеса (рис. 222), что позволяет использовать его в качестве аварийного.

Приводы колесных тормозов на отечественных автомобилях гидравлические, пневматические и пневмогидравлические. В некоторых автомобилях для облегчения работы водителя используются усилители. Привод ручного тормоза механический;

Тормоза гидравлические тормозные имеют ряд преимуществ: передача давления на все тормозные колеса происходит равномерно и плавно, привод срабатывает быстро.

Гидравлический привод легковых автомобилей грузовых автомобилей ГАЗ—БЗА, ГАЗ-66, автобусов ПАЗ состоит из главного тормозного цилиндра, колесных тормозных цилиндров и главного.

Инжир. 221. Ручной тормоз ‚авуссов ЛАЗ и автомобили ЗИЛ:

1— разбовая вилка тяги; 2—рычаг ручного тормоза; З—сектор: 4 — регулировочная рижавка тормоза; 5 — тормозной барабан; 6 — стяжная пружина; 7—тормозная колодка; З — разжимной кулак.

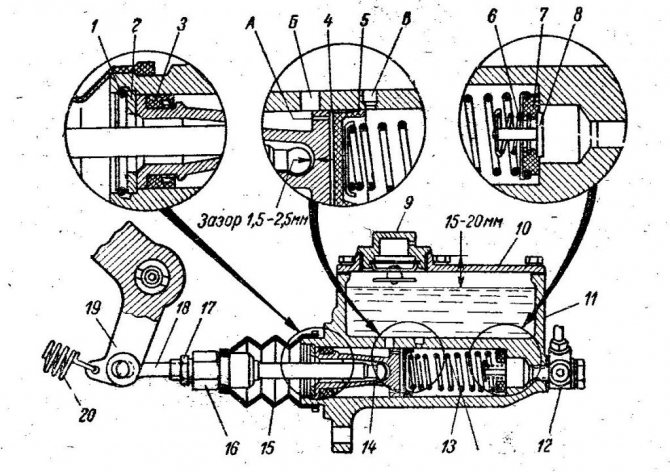

Главный тормозной цилиндр (рис. 223) отлит вместе с бачком для тормозной жидкости и сообщается с ним через два отверстия. При нажатии на педаль тормоза манжета 3 перекрывает отверстия Б и Б, жидкость выдавливается через перепускной клапан 8 в магистраль и поступает в цилиндры колесных тормозов, поршни которых прижимают тормозные колодки к барабаны

Рис 223 Главный цилиндр гидравлического тормозного привода буссов ПАЗ и автомобили ГАЗ:

1- стопорное кольцо; 2- упорная шайба; 3- манжета; 4- тарельчатый клапан; 5- резиновая манжета; 6- пружина обгонного клапана; 7- обратный клапан; 8- перепускной клапан; 9- резьбовая заглушка; 10- крышка корпуса; 11- корпус; 12- разъемы; 13- пружина; 14- поршень; 15- корпус; 16- толкатель; 17- контргайка; 18- тяга; 19- педаль; 20- пружина растяжения.

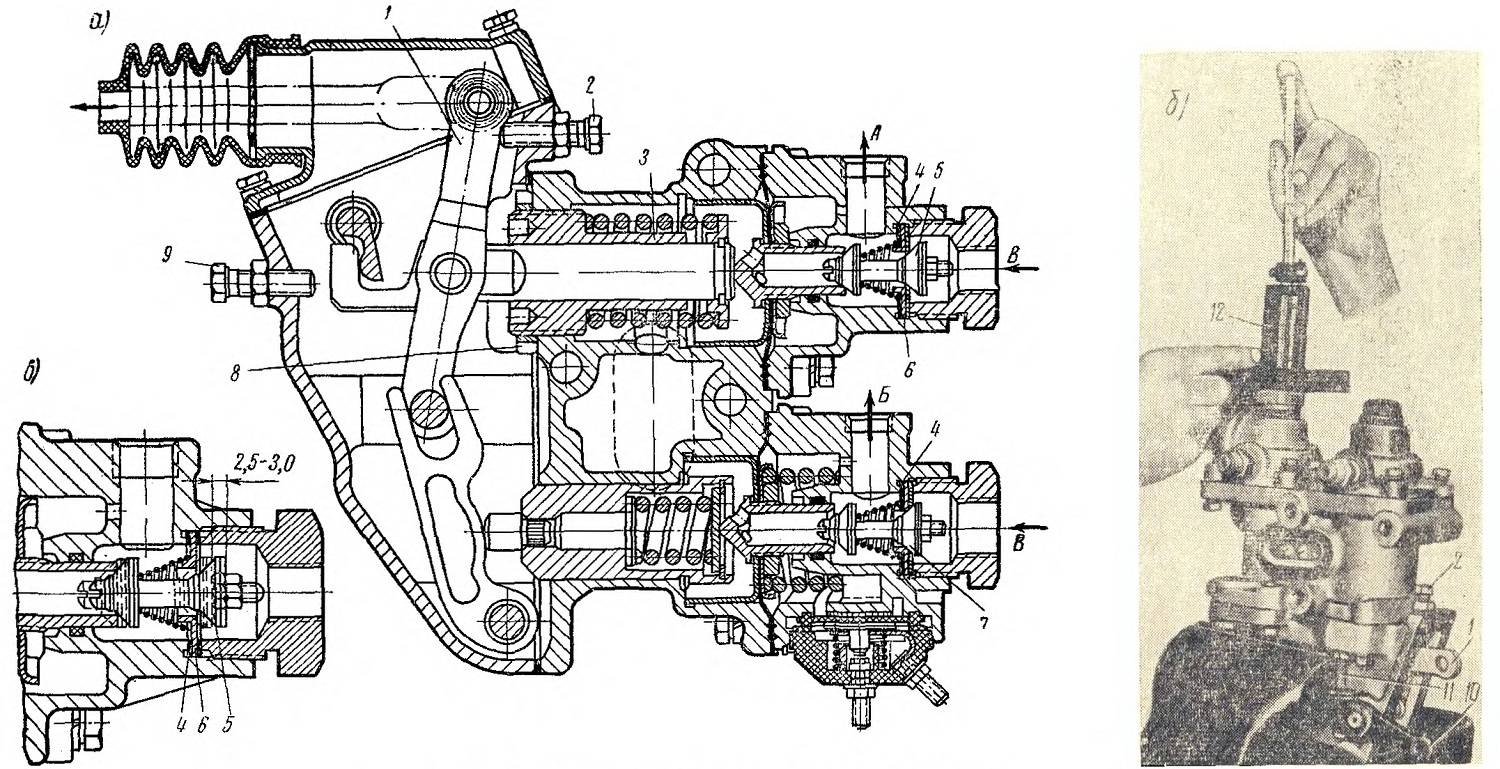

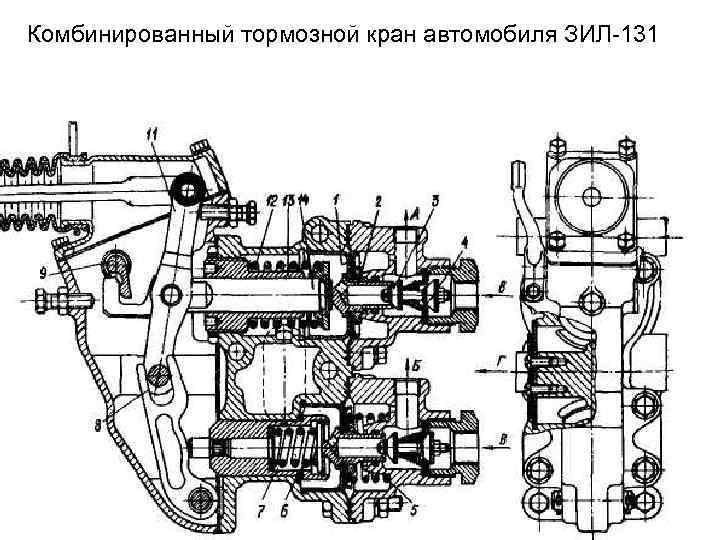

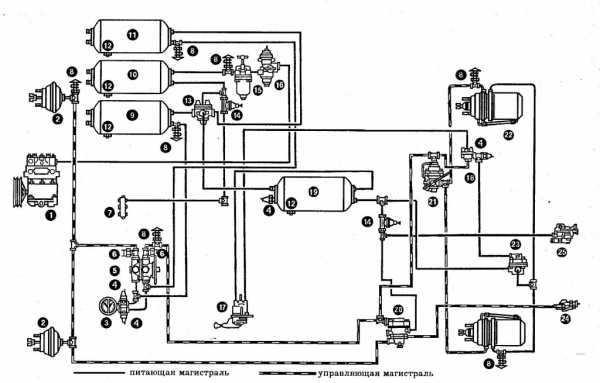

Тормозная система зил-130

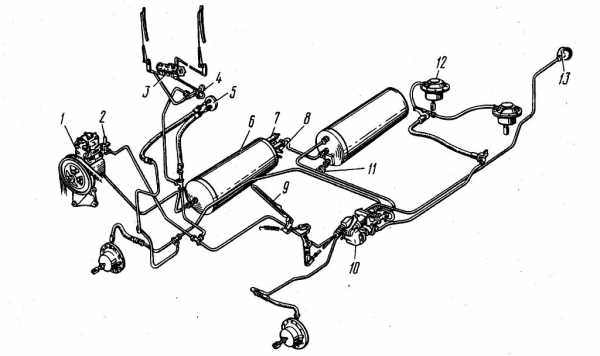

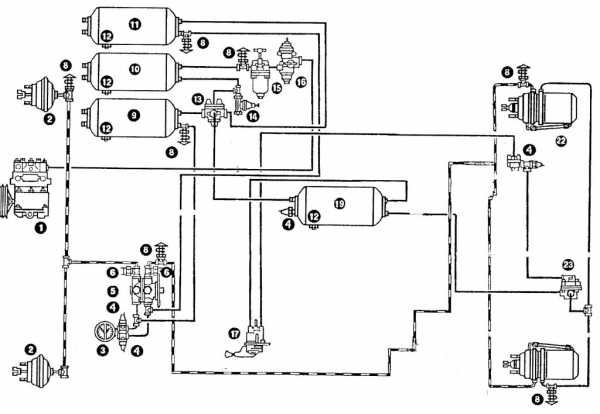

Тормозная система автомобилей ЗИЛ 130-431410 может быть многопроводной или одноконтурной в зависимости от времени выпуска автомобилей. Схемы тормозных систем приведены на рис 12-15 и 12-16. Многоконтурный тормозной привод автомобилей ЗИЛ-431410 отличается от автомобилей ЗИЛ-433360 количеством примененных аппаратов и их подсоединением. Сами аппараты тормозного привода одинаковы. На автомобилях ЗИЛ-431410 с одноконтурным приводом установлен трансмиссионный стояночный тормоз.

Схема рабочей тормозной системы с одноконтурным неразделенным приводом

Тормозные системы как мы видим на рисунках бывают 2 видов. Мы будем делать из многоконтурной системы похожую на одноконтурную. Уберем краны лишние, которые можно сказать не нужны для работы тормозной системы. Смотрим третий рисунок. Тут я хочу показать, как я сделал из многоконтурной системы зил-431410 одноконтурную.

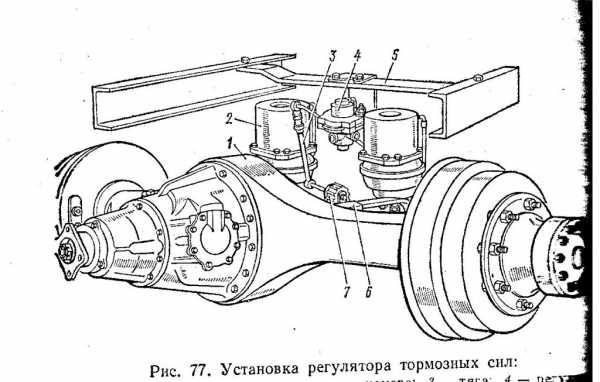

Я убрал краны такие как: регулятор тормозных сил, кран управления тормозной системой прицепа с двух проводным приводом, одинарный защитный клапан, пневмо электрические датчики снижения давления, соединительные головки приводов тормозов прицепа. Как говорится чем проще, тем надежнее. Чем меньше трубок под давлением воздуха, тем меньше будет стравливать воздух.

На верхнем и нижнем рисунках посмотрите как сделана схема пневматического тормозного привода и увидите разницу .По данной схеме сделаете все подключения я думаю разберетесь, ни чего сложного нет.

Тормозные системы

Автомобиль оборудован тремя тормозными системами, которые позволяют надежно затормаживать автомобиль и прицеп, оборудованный как однопроводным, так и двухпроводным приводом.

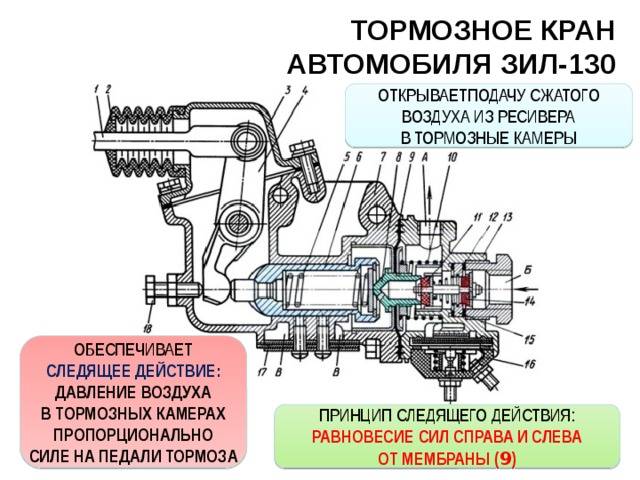

Рабочая тормозная система

Позволяет контролировать движение автомобиля и останавливать его надежно,быстро, независимо от скорости движения и нагрузки, от уклона подьема или спуска. Привод тормозных механизмов системы пневматический, с разделенным торможением передних изадних колес. Управление рабочей тормозной системой осуществляется с помощью тормозного крана.

Стояночная тормозная система

Обеспечивает автомобилю неподвижность на горизонтальной дороге или уклоне. Привод тормозных механизмов стояночной тормозной системы механический, от тормозных камер с пружинными энергоаккумуляторами. Установленных на заднем мосту. При движении автомобиля силовые пружины энергоаккумуляторов сжаты давлением воздуха. При падении даваления воздуха в цилиндрах энергоаккумуляторов пружины прводят в действие тормозные механизмы задних колес. Упрвление стояночной тормозной системой осуществляется с помощью тормозного крана с ручным управлением, расположенного в кабине справа от сиденья водителя.

Контроль за состоянием тормозных систем осуществляется с помощью системы световой и звуковой сигнализации, датчики которой установлены в различных точках пневматического тормозного привода, а также клапанов контрольного вывода.

https://youtube.com/watch?v=y6YjQY7etHE

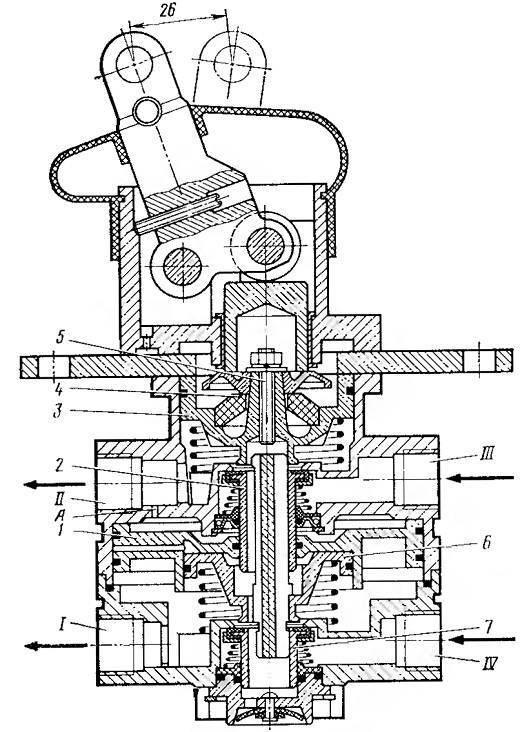

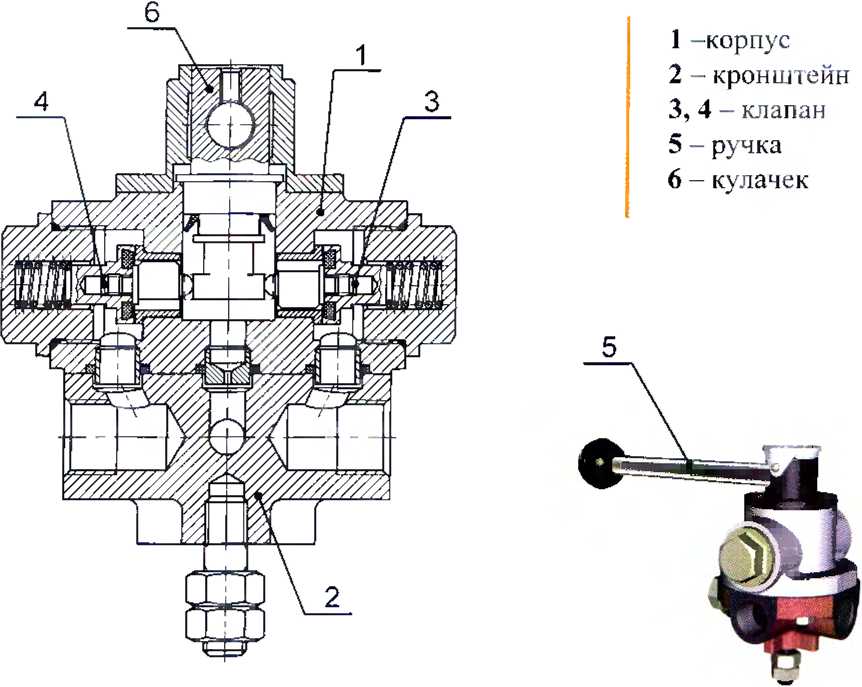

Контроллер Крана Машиниста

(рис.1) секторного типа предназначен для управления тормозами поезда. Электрические сигналы от контроллера передаются на электронный блок расположенный на блоке электропневматических приборов.

Рукоятка контроллера имеет 7 положений:

- -I – СВерХЗарЯДКа (с самовозвратом)

- -II – поездное (без «пики»)

- -III – перекрыта без питания

- -IV – перекрыта с питанием

- -УА – замедленное торможение

- -V – служебное торможение

- -VI – экстренное торможение

Шесть положений рукоятки контроллера фиксированные, первое положение не фиксированное (сверхзарядка) с самовозвратом в поездное положение.

Рисунок 1 – Контроллер крана машиниста

Устройство и принцип работы

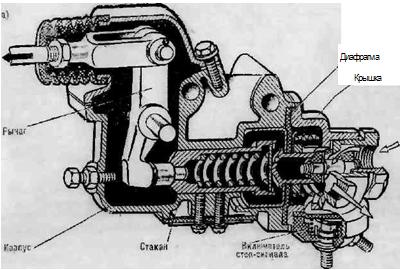

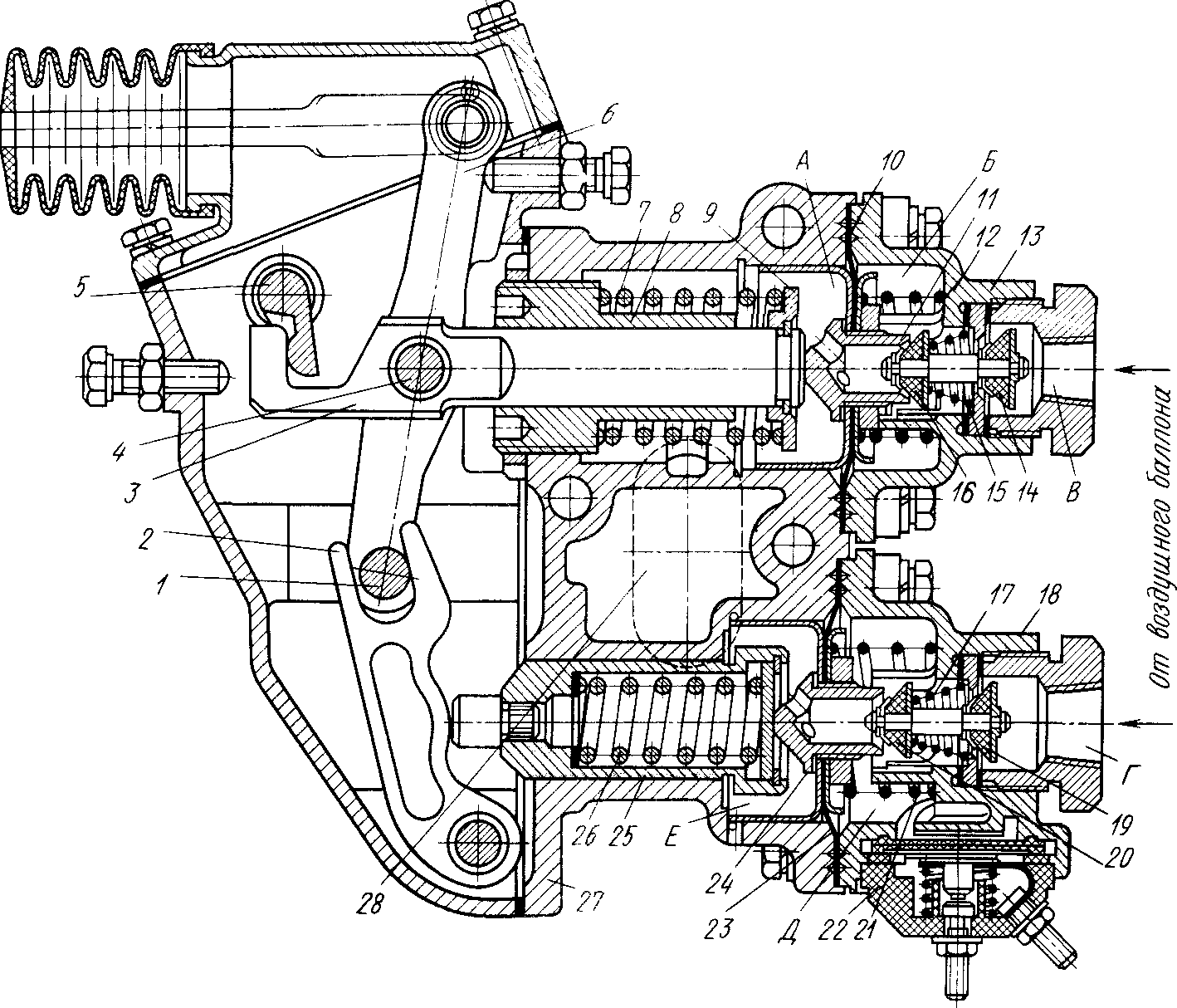

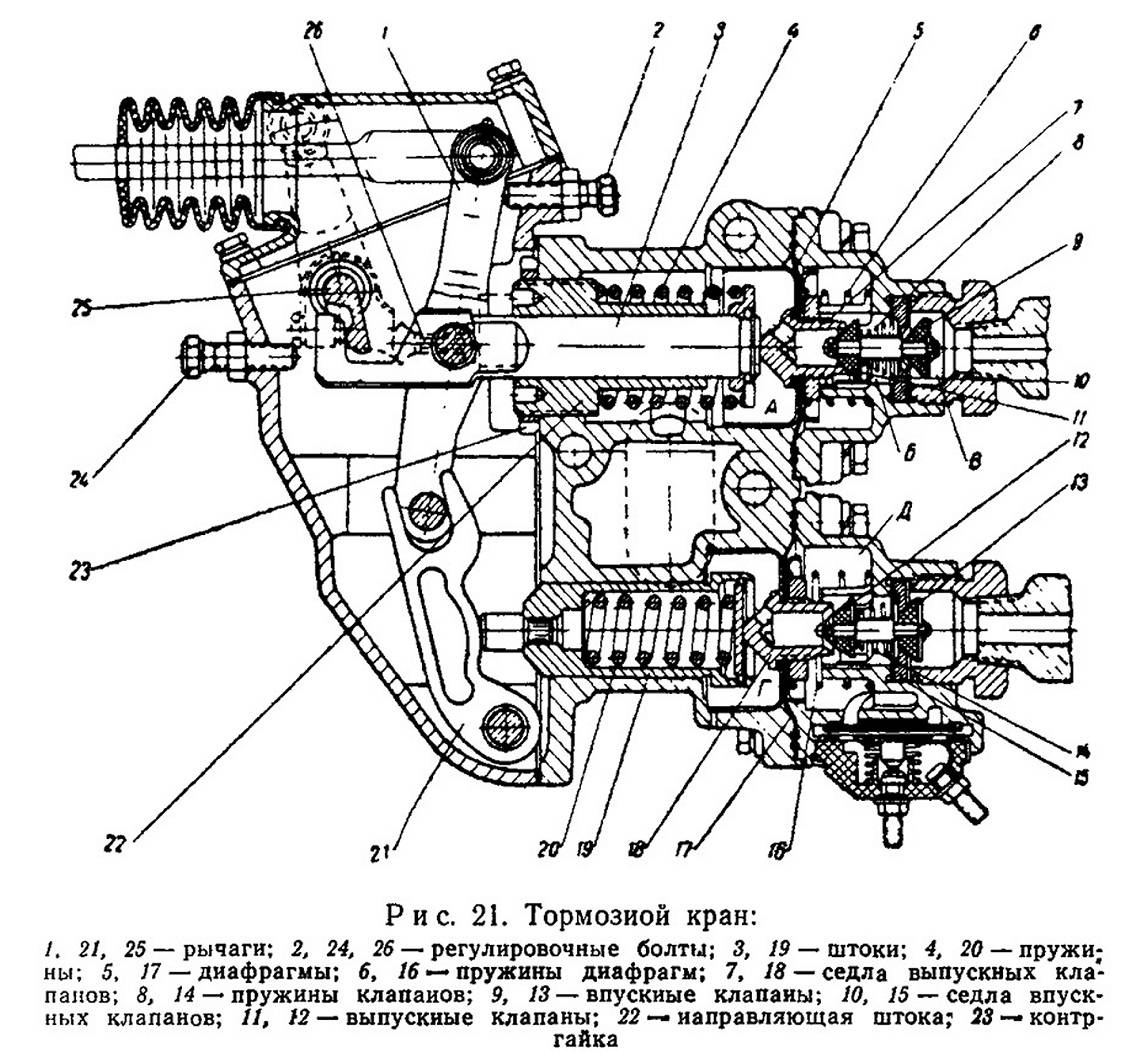

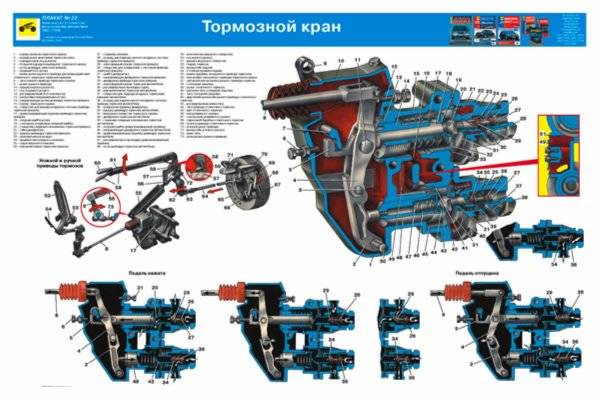

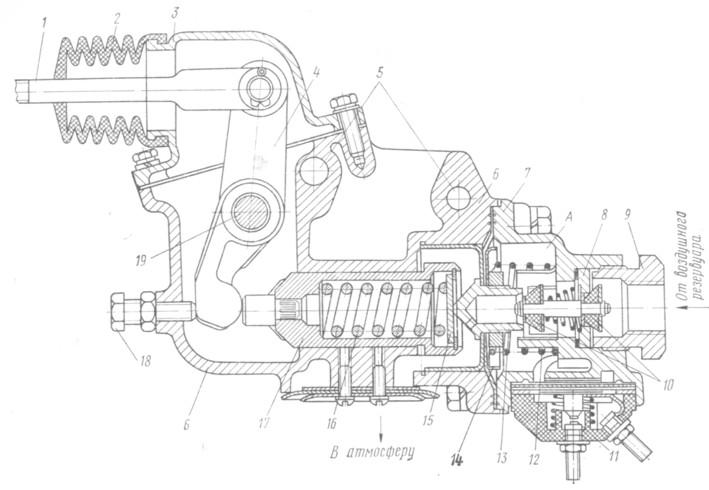

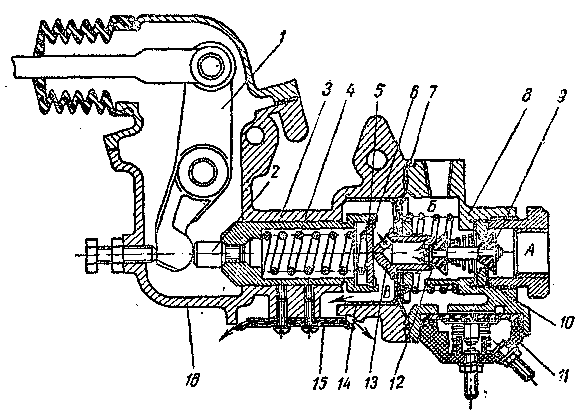

Тормозной кран предназначен для управления работой механизмами, участвующими в торможении колес, путем подачи/выпуска сжатого воздуха. Он состоит из:

- корпуса с крышкой;

- прорезиненной диафрагмы;

- уравновешивающей пружины со стаканом;

- рычага;

- впускного и выпускного клапанов.

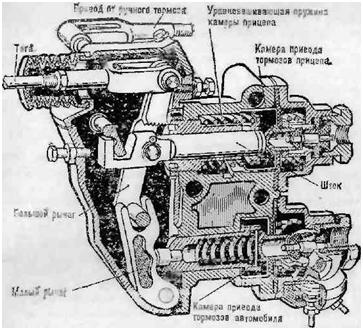

Устройство крана позволяет удерживать автомобиль в заторможенном состоянии при отсутствии воздуха в системе. Управление осуществляется педалью, расположенной в кабине. Принцип работы крана прост и основан на подводе воздуха к тормозным устройствам через открытый впускной клапан.

В расторможенном состоянии воздушная полость тормозной камеры через кран сообщена с атмосферой. Клапан, подающий воздух из ресивера, закрыт. При нажатии педали усилие передается на рычаг, который перемещает шток с коническими клапанами. Благодаря тому, что последние управляются одним стержнем, происходит синхронное открытие впускного и закрытие выпускного клапана.

Воздух поступает в тормозные камеры, которые своими тягами поворачивают разжимные кулаки, тем самым затормаживая колеса. При отпускании педали, под действием пружины происходит возврат элементов в первоначальное положение.

На грузовиках, имеющих прицеп, главный тормозной кран имеет дополнительное устройство, управляемое тормозами прицепа. Оно настроено так, чтобы торможение последнего несколько опережало срабатывание тормозных устройств автомобиля. Это уменьшает нагрузку на элементы тягача и предотвращает наезд на него прицепа.

Клапан Аварийного Экстренного Торможения

(рисунок 3) предназначен для осуществления экстренного торможения при отказе контроллера или невозможности воспользоваться им. Клапан состоит из корпуса поз.1 с клапаном поз.2, сообщающим тормозную магистраль с атмосферой при нажатии на кнопку поз.З, встраиваемую в корпус поз.1. Проходное сечение клапана соответствует отверстию диаметром 25мм. Одновременно при нажатии на кнопку происходит переключение контактов микровыключателя поз.4, установленного на корпусе клапана аварийного экстренного торможения, что вызывает включение песочницы, обесточивание контроллера и, по достижении давления в тормозных цилиндрах локомотива 0,3 МПа, выключение устройств блокировки тормозов. При возврате кнопки в первоначальное положение восстанавливается предыдущее состояние крана машиниста.

- 1 -корпус

- 2 – клапан

- 3 – кнопка

- 4 – микровыключатель

Рисунок 3 – Клапан аварийного экстренного торможения

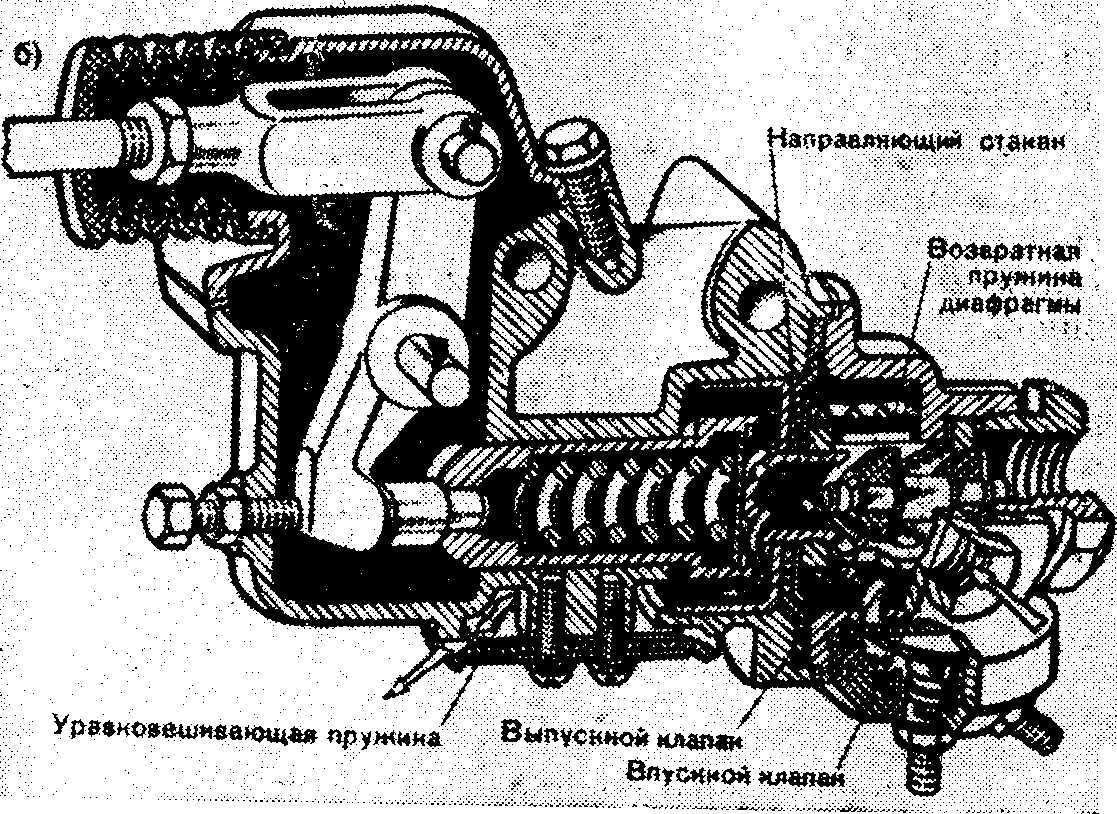

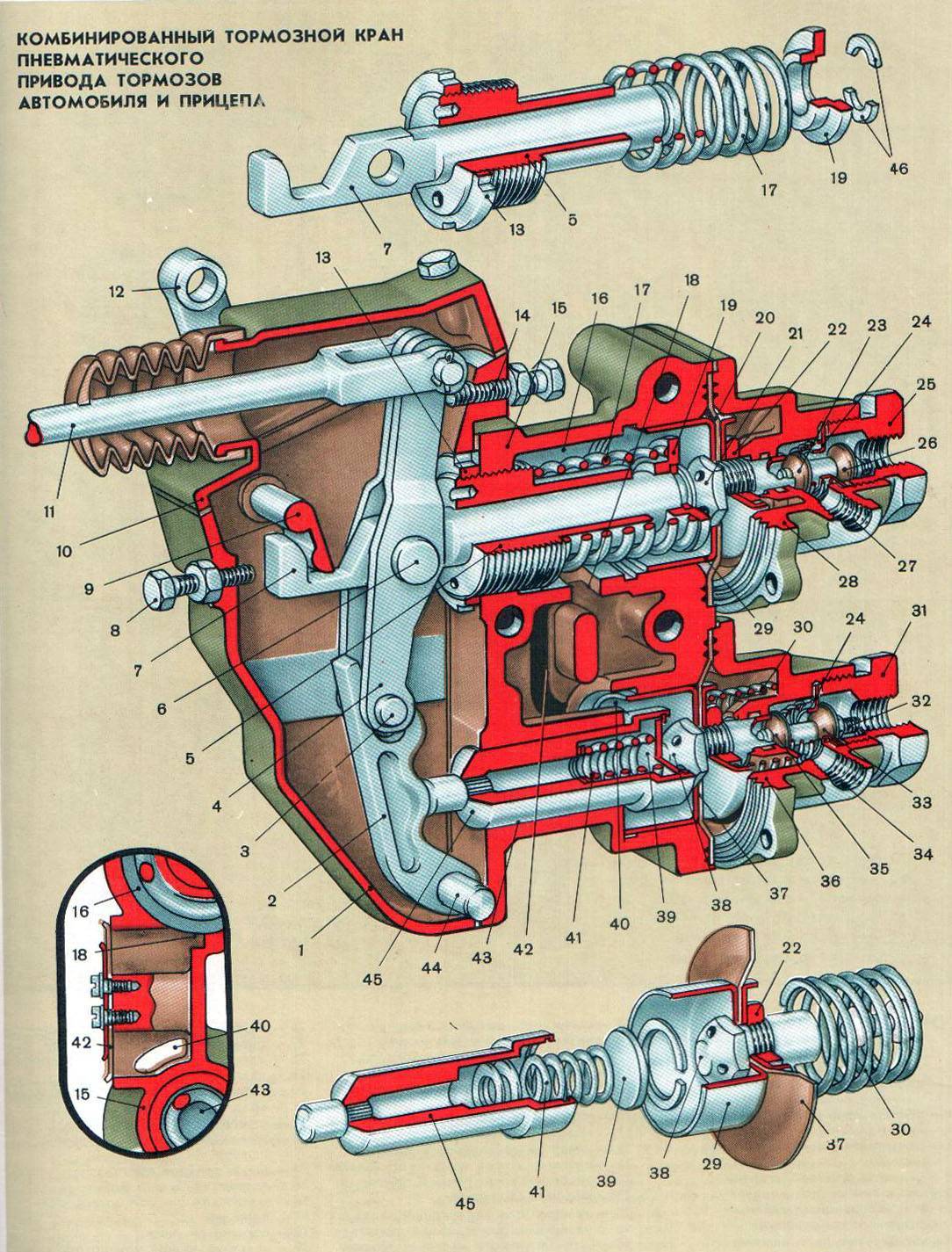

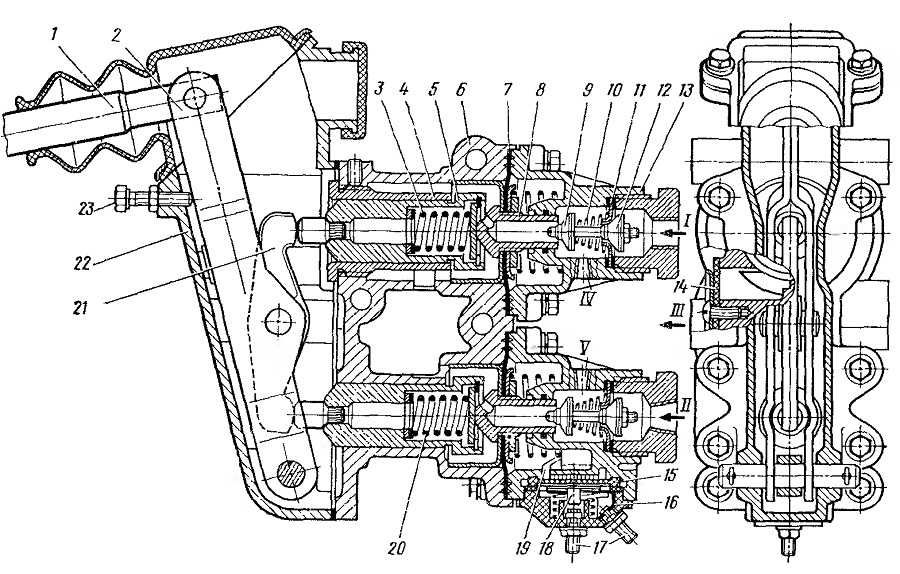

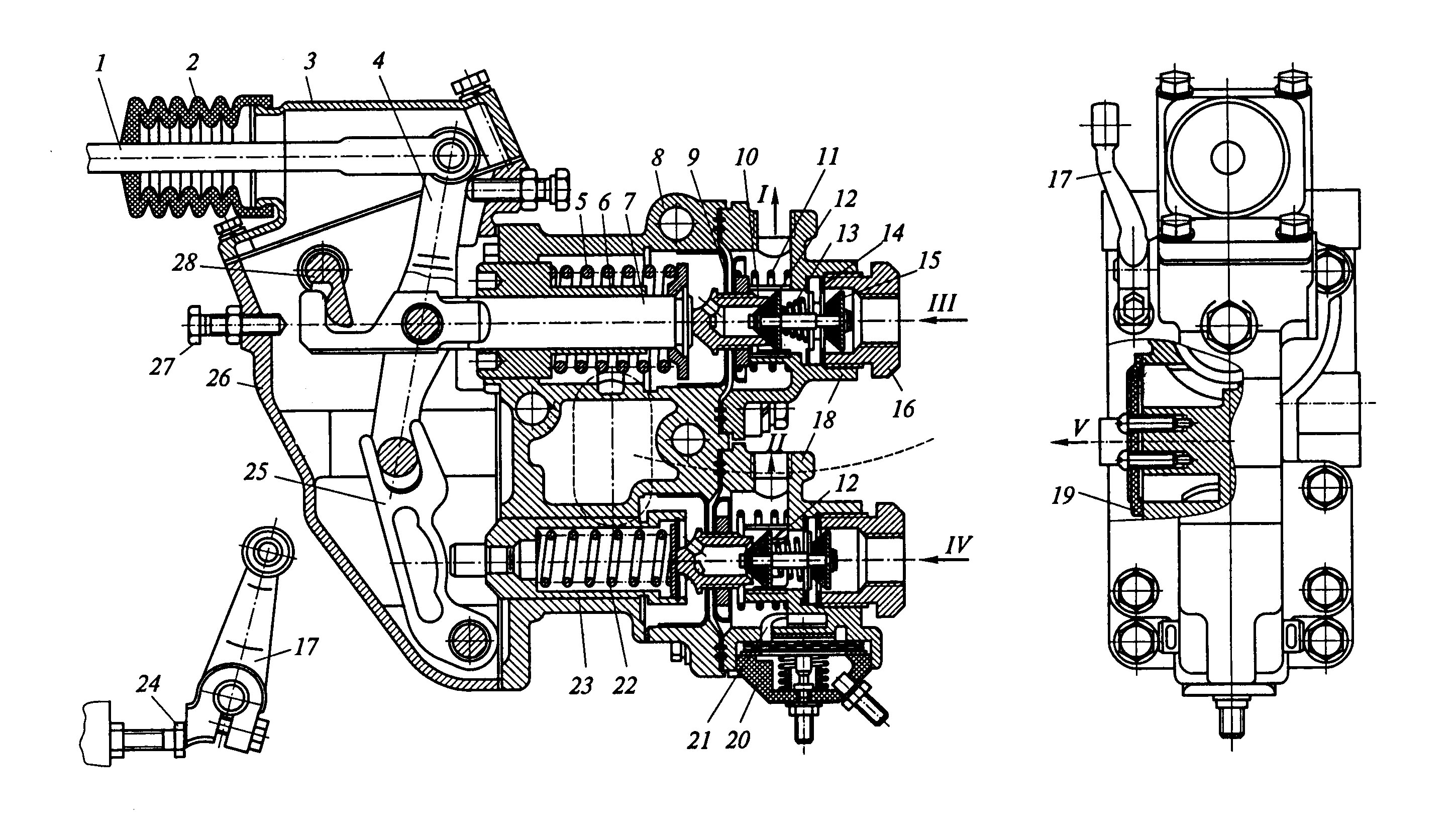

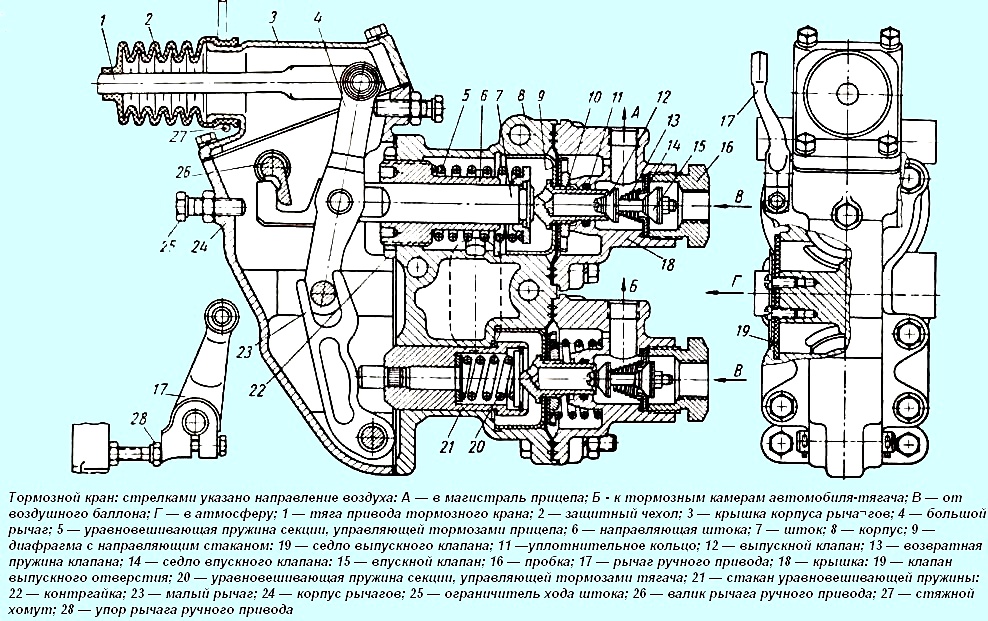

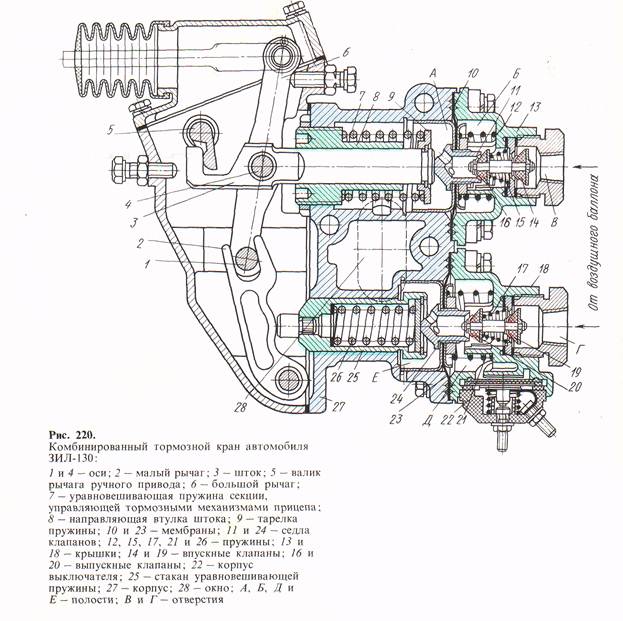

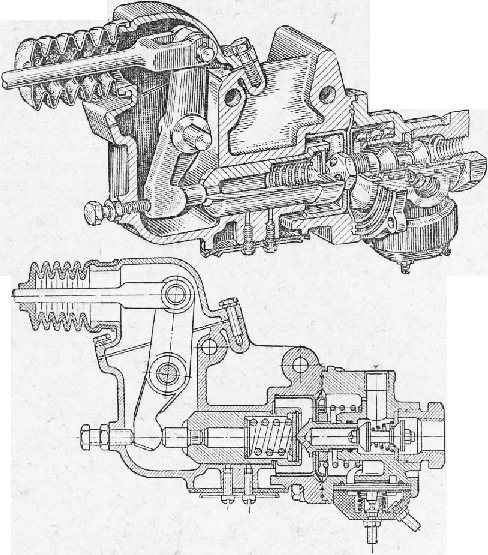

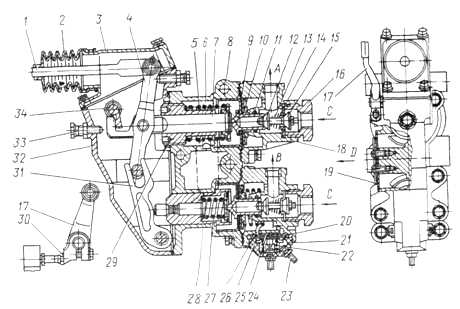

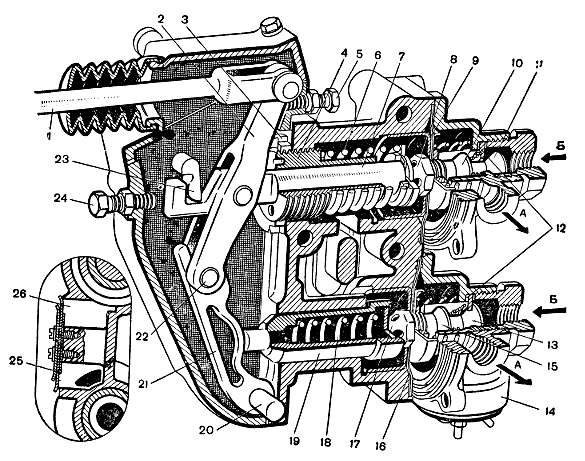

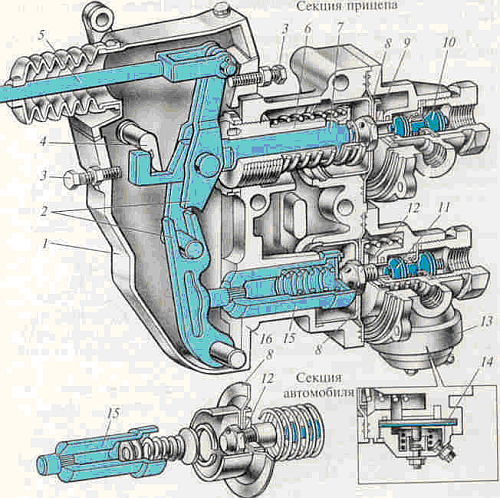

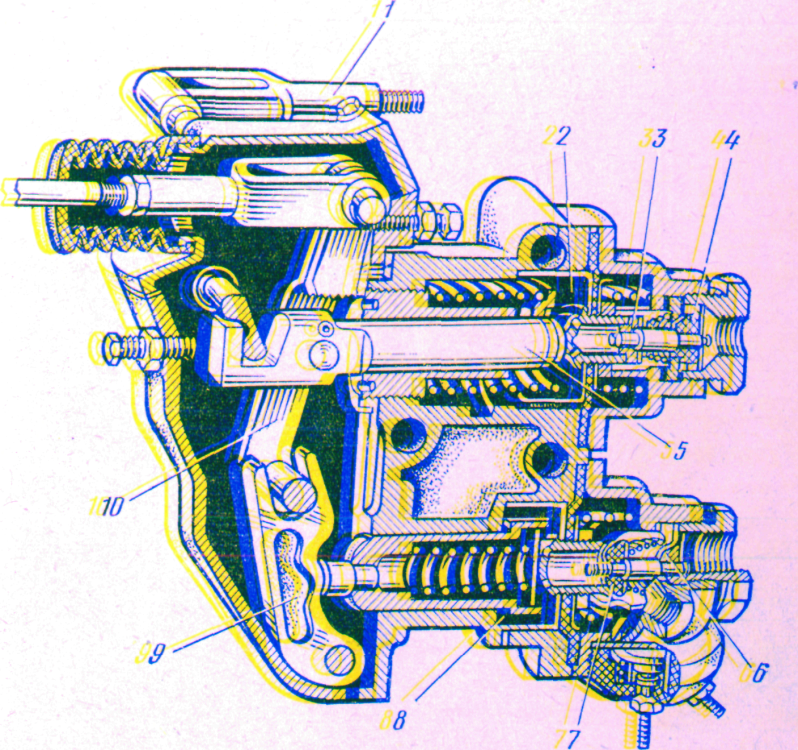

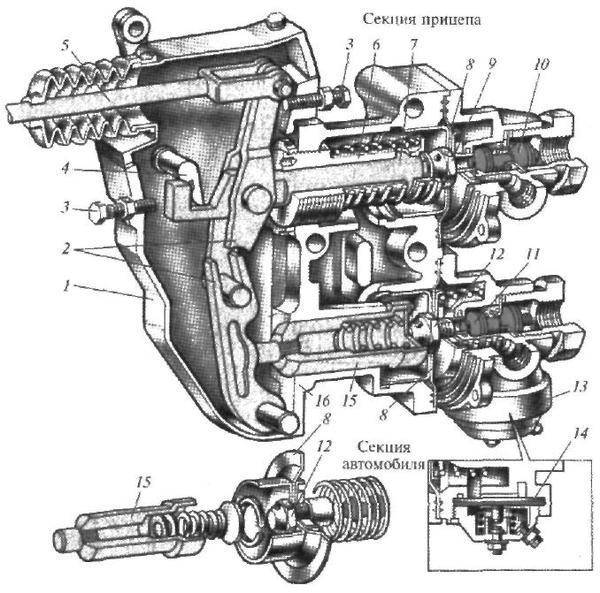

Разборка и сборка комбинированного тормозного крана.

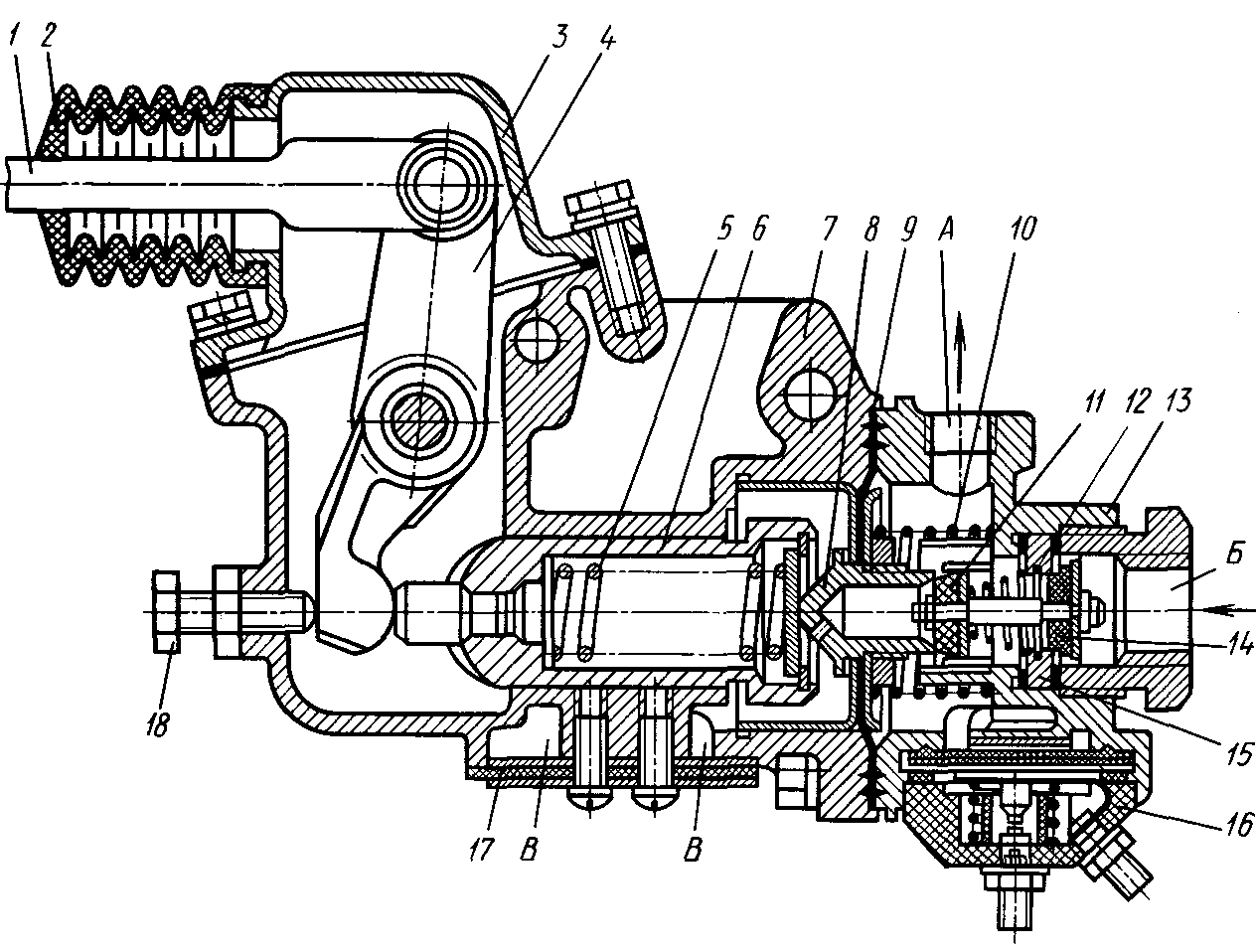

Для разборки клапана отверните крышку вместе с крышкой 2 (см. Рис. 12-22) и отсоедините тягу 1 крановой передачи от рычага 3, затем снимите крышку. Для снятия корпуса рычага отверните болты крепления корпуса рычага к корпусу клапана 8. При необходимости извлеките ролик с кулачком 25 и вал с рычагом 29 из корпуса рычага, вытолкнув его из корпуса рычага.

Чтобы снять большой рычаг 3 со стержня 7, необходимо вытащить его ось и снять вместе со стержнем 1.

тормозной клапан

тормозной клапан

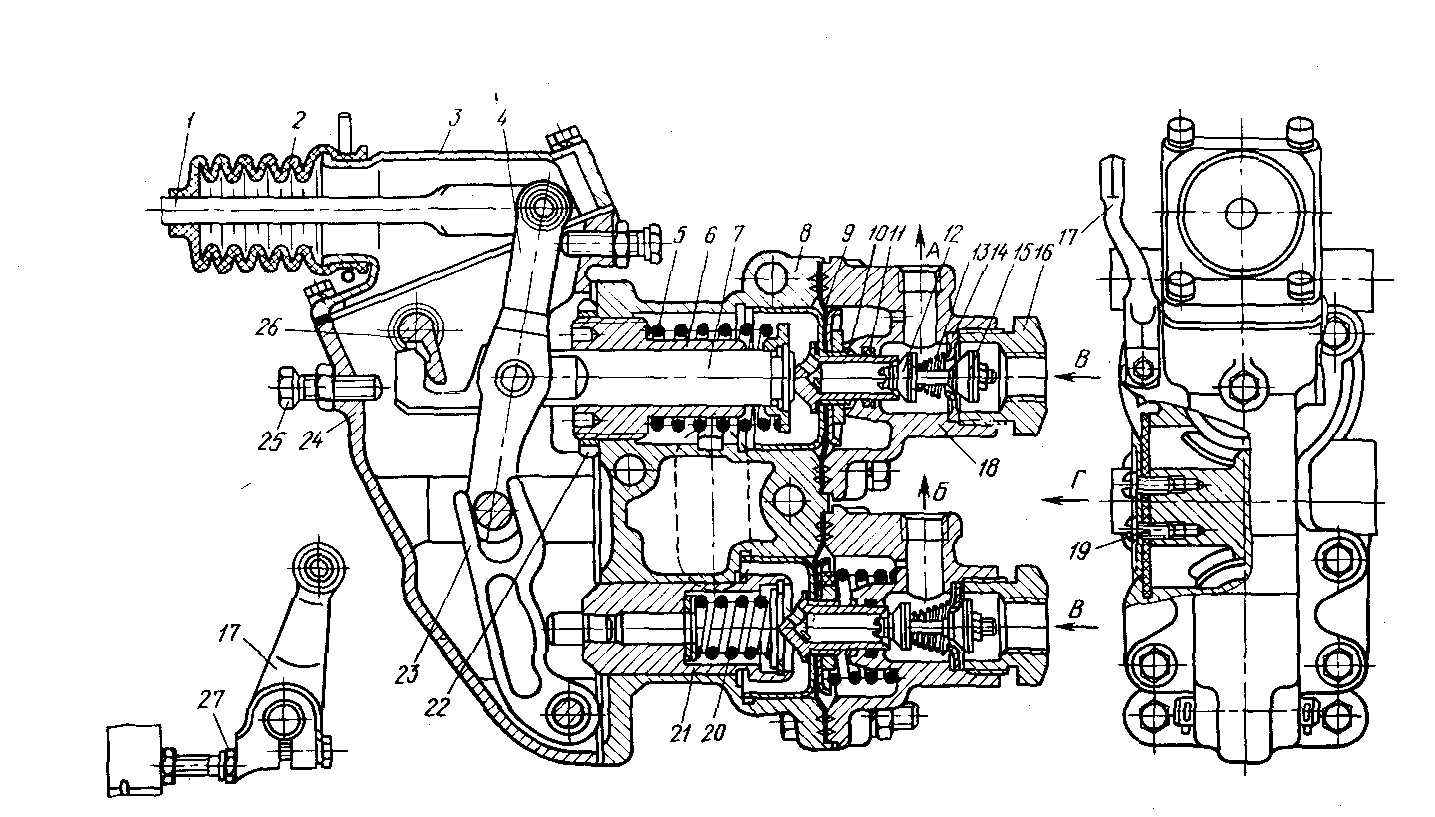

Рис. 12-22. Комбинированный тормозной кран с одноконтурным срабатыванием тормоза:

1 — тяга привода тормозного крана; 2 — защитная крышка; 3 — большой рычаг; 4 — упор большого рычага; 5 — пружина уравнительной секции, управляющей тормозами прицепа; 6 — направляющая втулка штока; 7 — склад; 8 — корпус; 9 — мембрана; 10 и 17 — седла выпускных клапанов; 11 уплотнительных колец; 12 и 18 — сливные краны; 13 — прокладки регулировочные; 14 и 19 — впускные клапаны; 15 — седло впускного клапана; 16 — крышка; 18 — крышка; 20 — мембрана выключателя тормозного сигнала; 21 — соединительная контактная пластина; 22 — контактная пружина; 23 — выводы выключателя тормозного сигнала; 24 — подвижный контакт; 25 — корпусной переключатель; 26 — канал для подачи сжатого воздуха к мембране выключателя тормозного сигнала; 27 — уравновешивающая пружина секции управления тормозами прицепа; 28 — стакан балансировочной пружины; 29 — малый рычаг; 30 — контргайка; 31 — ограничитель хода штока; 32 — ролик ручного рычага управления; 33 — рычаг, связанный со стояночным тормозом трансмиссии; 34 — рычаг ручного упора. Стрелками указано направление движения воздуха: А — по траектории прицепа; Б — к тормозным камерам трактора; С — от пневмоцилиндра; D — в окружении.

Принцип действия влагоотделителя без РДВ

Для начала стоит отметить, что из компрессора в систему поступает очень горячий воздух. Чтобы добиться образования конденсата, необходимо эту температуру понизить.

Для понижения температуры в системе предусмотрен радиатор. Внутри этого устройства воздух постепенно охлаждается, за счет чего образуется влага. Принцип работы подразумевает задействование термодинамических процессов физики.

После охлаждения воздух попадает во влагоотделитель, где его встречают диски направляющего аппарата. В результате ударения воздуха о диски выделяется влага и масло, которые постепенно стекают вниз. Воздух, очищенный от лишних примесей, идет дальше, достигая пневматической системы.

В процессе движения транспортного средства и работы радиатора на дне корпуса устройства скапливается смесь из масла и воды, которую требуется удалить. Осуществляется процесс посредством открытия специального клапана сброса.

Примечательно, что устройства с радиатором дополнительно оборудую предохранительным клапаном. Он обеспечивает работу агрегата даже в том случае, если конденсат в радиаторе начнет застывать. Открытый предохранительный клапан приведет к его размораживанию и выводу из системы.

Источник

Техническое обслуживание

Техническое чередование тормозной системы предотращение слабого торможения, несвоевременного торможения, плохого торможения, заедания тормозных колесных механизмов и отрицательного удержания автомобиля на месте.

При контрольном осмотре специалисты, осуществляющие техническое обслуживание тормозной системы ЗИЛ-131, проверяют наличие утечек тормозной жидкости, подсос воздуха из системы привода. Во время пробега машины контролируют надежность торможения по степени нагрева барабанов.

Также смотрят герметичность системы привода, натяжение ремня компрессора привода, удаляют конденсат из пневмобаллона, очищают привод тормозов от частиц пыли с грязью и снегом.

Во время технической перевозки в тормозной системе ЗИЛ-131 дополнительно проверяется муфта компрессора со стояночным тормозом. Жидкость в баке или поплавковом баллоне проверяется и доводится до нормы. При ударе воздуха происходит прокачка гидропривода. Также проверяется, в каком состоянии и как работают регулятор давления, предохранительный клапан пневмопривода. Мазываются валы разжимных мышц.

При техническом обслуживании производится снятие тормозных барабанов, проверка состояния колодок с колодками, пружин растяжения и барабанов. Осуществляется очистка от грязи, продажа регулировка зоров у колодок и драманх, проверяется вличитесь продажей от тока в тормозных камерах. Также подтверждается мерициальность с исправностью привода, смазывание червячной пара регулирочных рижевов.

ЗИЛ-131 — советский, российский крупнотоннажный грузовик повышенной проходимости. Раньше и сейчас автомобиль предназначался для езды по бездорожью, перевозки объектов для выполнения важных стратегических задач. Грузовик оснащен не только мощным двигателем, но и надежной тормозной системой.

Тормозная система необходима для снижения скорости автомобиля до полной остановки, сохраняя его неподвижным. Требуется для быстрого снижения скорости автомобиля до полной остановки. Парковочная система необходима для поддержания состояния неподвижности транспорта относительно основной опоры.