КЛАССИФИКАЦИЯ МЕТОДОВ

Все способы уборки камней, соответствующие их характеристикам и направлению последующей утилизации, можно разделить на три группы. К первой относятся методы удаления крупных экземпляров. Изначально с этой целью применялась схема закапывания или волочения за тягачом, однако она была признана нерациональной в связи с потребностью использования камней и щебня в строительстве. Сейчас вариант извлечения крупных полускрытых единиц базируется на корчевании и транспортировке за пределы мелиорируемого участка. Второй способ — уборка средних включений, основанная на их корчевании и перевозке за границы поля, подборе и волочении к местам складирования, удалении из слоя почвы, погрузке и перемещении на площадку подготовки к утилизации. Средние по размеру экземпляры составляют до 50–60% от общего объема, причем более половины полностью скрыты в земле. Третий метод — уборка мелких камней. Известны три основных направления: дробление в почве, удаление с поверхности и очистка пахотного слоя. Дробление производится камнедробилками-измельчителями на глубину 0,05–0,07 м за 2–3 прохода или камнедробильными комбайнами на глубину до 0,2 м с одновременной сепарацией почвы.

В целом из предлагаемых вариантов представляют интерес несколько. Среди них — способ перемещения камней в подпочвенный слой, исключающий погрузочно-транспортные операции, однако его недостатком является перемешивание плодородного горизонта с подпочвенным грунтом. Также интересными считаются метод очистки с перевалкой камней в крупные валки и дробления мелких экземпляров, улучшающий сепарацию, а также схема удаления скрытых включений, предусматривающая предварительную диагностику их характеристик и адресную уборку крупных и средних элементов с глубины до двух метров.

Процесс дробления гранита (Видео) |

Гранит представляет собой твердую монолитную скалу, которую взрывают. Затем, получившиеся в результате взрыва глыбы, дробят в дробильных машинах, после чего щебень просеивают, разделяя на фракции. Чем меньше фракция щебня, тем он дороже (больше работы по дроблению).

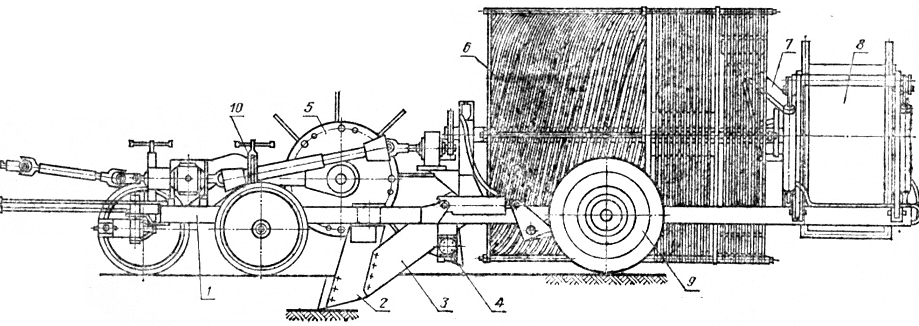

Применяются одностадийные, двухстадийные, трехстадийные и реже четырехстадийные схемы дробления. При определении числа стадий дробления следует учитывать мощность предприятия, размеры кусков исходного и конечного продукта, а также конструкции дробилок. Число стадий дробления является основным показателем, определяющим схему дробильно-сортировочного завода.

Одностадийную схему дробления применяют на предприятиях небольшой мощности и при переработке исходного материала с наибольшим размером кусков 400—450 мм. После грохочения сверхмерные куски, не прошедшие сито грохота, поступают в щековую дробилку для повторного дробления. Работа совершается по замкнутому циклу.

Двухстадийную схему дробления применяют на заводах средней и большой мощности и при переработке кусков исходного материала размером до 700—1000 мм. Величина кусков не позволяет осуществить в одной машине дробление до крупности 10—20; 20—40; 40—70 мм . Количество сверхмерных кусков в дробимом камне будет значительным, и это потребует установки дробилки для вторичного дробления. Окончательная сортировка осуществляется на втором грохоте, куда поступает продукт вторичного дробления, а также материал, отсортированный на первом грохоте.

Трехстадийную схему дробления применяют на заводах большой производительности и при переработке исходного материала с размером кусков до 1000—1200 мм. Данная схема является более гибкой и рациональной, так как обеспечивает выпуск в требуемых пределах как крупных, так и мелких фракций и применяется в качестве основной при дроблении прочных каменных пород.

Дробилки

Дробилки классифицируют на щековые, конусные, валковые, молотковые и роторные. К дробилкам следует также отнести бегуны, являющиеся дробильно-помольной машиной.

Щековые и конусные дробилки применяют как для первичного (грубого), так и для вторичного или среднего (и мелкого) дробления каменных пород любой прочности.

В щековых дробилках раздавливание происходит между неподвижной и подвижной щекой в результате периодического нажатия; в отдельных конструкциях раздавливание сочетается с истиранием.

Валковые и молотковые дробилки используют для среднего и мелкого дробления каменных пород средней прочности и хрупких. Валковые дробилки применяют для обработки глин.

В валковых дробилках материал раздавливают валки, вращающиеся навстречу друг другу. В отдельных конструкциях материал измельчается раздавливанием и истиранием, возникающим вследствие различного числа оборотов валков. В валковых дробилках так называемого камневыделительного типа при измельчении вязких и влажных материалов (обработка глин в керамической промышленности) происходит не только измельчение, но и отделение твердых включений (камни, металлические предметы).

Роторные дробилки предназначены для дробления неабразивных материалов (известняков). Они характеризуются самой высокой степенью дробления.

В роторных дробилках дробление осуществляется неподвижно закрепленными молотками на быстро вращающемся роторе. Раздробленный материал отбрасывается на колосники.

В молотковых дробилках материал дробится ударами и отчасти истиранием молотками , свободно подвешенными на быстро вращающемся роторе. Раздробленный материал проваливается через колосники.

В конусных дробилках раздавливание материала и частичное его изгибание происходит между двумя конусами. Внешний конус неподвижен, а внутренний (дробящий), посаженный на вертикальный вал, движется по окружности — эксцентрично по отношению к внешнему конусу. В конусных дробилках процесс дробления непрерывный.

Гранитные карьеры Украины

https://youtube.com/watch?v=I0oAFqJEhYI

Камнедробильные машины(камнедробилки) | Все о дробилках

Камнедробильная машина(камнедробилка) используется для измельчения каменных материалов до необходимых размеров. В зависимости от размеров кусков исходного материала и необходимых размеров частиц готовой продукции дробление ведется в несколько стадий. Как правило дробление каменных материалов различается на четыре стадии: крупное, среднее, мелкое и тонкоеКамнедробильные машины по своему назначению подразделяютсяна машины для крупного, среднего и мелкого дробления.По конструктивному устройству камнедробильные машины разделяются на щековые, конусные, валковые, молотковые дробилки, бегуны, барабанные и вибрационные мельницы.

Щековые камнедробилки применяются для крупного и среднего дробления. Измельчение кусков дробимого материала в камере щековой дробилки происходит за счет сдавливания между подвижной щекой и неподвижной щекой. Производительность щековой дробилки зависит от размеров камеры дробления, числа оборотов эксцентрикового вала и категории дробимого материала, обычно изменяется в разделах с 10 до 800 т/ч.Конусные дробилки выделяются равномерным по крупности и приблизительно кубовидным щебням с.малым содержанием плоских кусков. В зависимости от размера кусков готового продукта они делятся на дробилки крупного дробления; (ККД), среднего дробления (КСД) и мелкого дробления (КМД). Дробление кусков камней происходит в той половине кольцевого пространства, в которой поверхности в данный момент сближаются, а на противоположной стороне, где поверхности расходятся, в этот момент будет происходить разгрузка.Таким образом, процесс дробления и выдачи готового продукта в конусной дробилке протекает непрерывно. Благодаря криволинейной поверхности дробящих конусов облегчается процесс дробления, так как процесс раздавливания совмещается.с изгибом, а сопротивление изгибу значительно меньше, чем сопротивление раздавливанию.Основные детали конусных дробилок изготовляются из высококачественных материалов. Корпуса дробящего и неподвижного конусов дробилки выполняются из стального литья ЗОЛ и 35Л. Конусы от износа защищены броней из высокомарганцовистой стали.Конусные камнедробилки для мелкого и среднего дробления изготовляются производительностью от 40 до 875 т/ч на максимальный размер загружаемых кусков от 75 до 350 мм.Валковые камнедробилки применяются преимущественно для вторичного дробления нерудных строительных материалов.Измельчение кусков горных пород в валковых дробилках происходит за счет раздавливания их между двумя валками, вращающимися навстречу друг другу с одинаковой скоростью.Молотковые камнедробилки предназначены для дробления горных пород средней и малой прочности (известняка, песчаника, мергеля и др.).Процесс — измельчения осуществляется частыми ударами молотков, шарнирно подвешенных на вращающемся роторе.Роторные дробилки ударного действия по сравнению с другими камнедробильными машинами отличаются высокой степенью дробления, некоторой избирательностью дробления, меньшим удельным расходом электроэнергии, меньшим весом, надежностью в работе и высокой производительностью. Степень дробления в одно-роторных дробилках доходит до 20, а в двухроторных до 35. Они применяются в основном для первичного дробления в передвижных дробильно-сортировочных установках и в качестве головных машин на камнедробильно-сортировочных заводах.Дробилка выдает щебень высокого качества кубической формы. Использование принципа ударного дробления позволяет отделять легко измельчаемые более слабые горные породы, в результате чего повышаются прочностные качества крупных фракций щебня.

Tags: камнедробилка камнедробильные машины

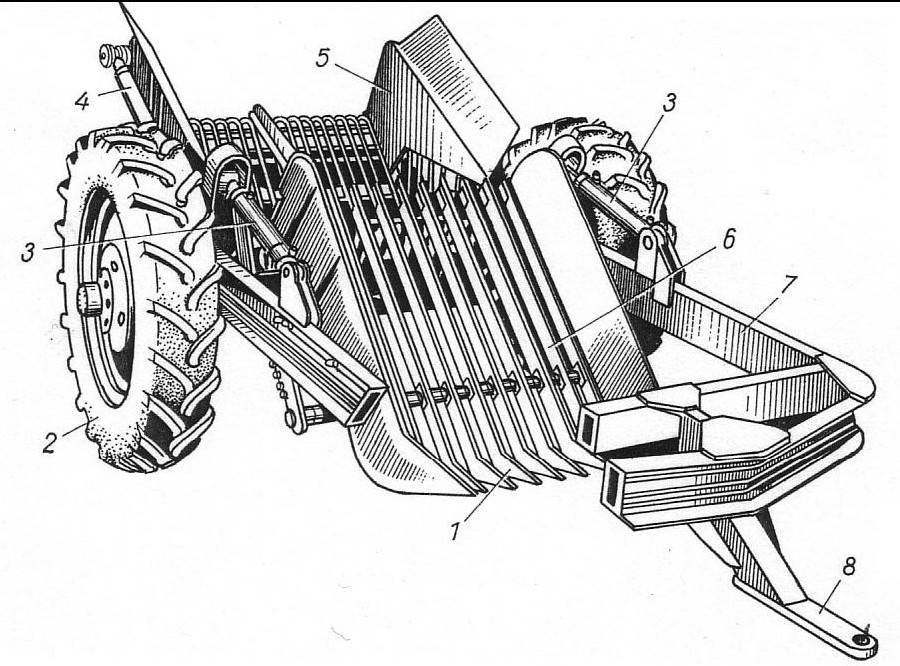

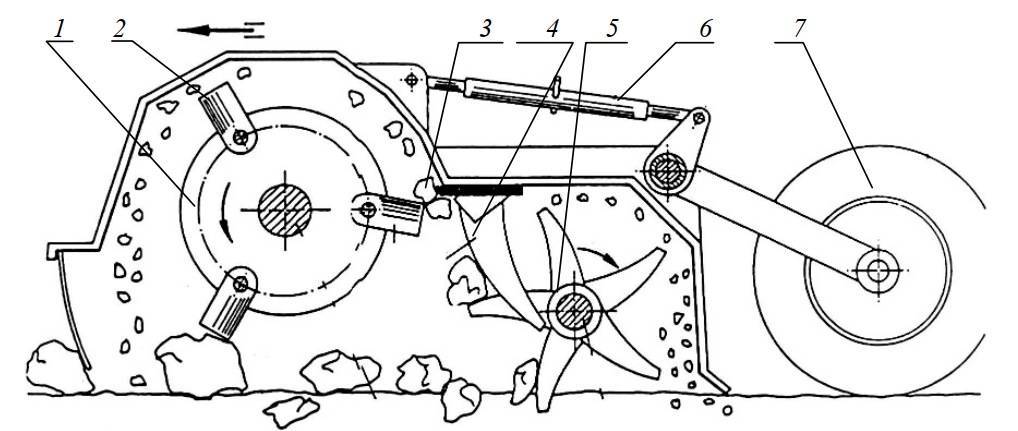

Принцип действия камнеподборщика

Помимо своего главного предназначения, эта техника к тому же осуществляет первичную обработку почвы. А уж что касается прямой задачи уборки камней, то современные модели этих умных машин справляются на все 100, извлекая инородные тела с глубины до 15 сантиметров!

По обеим сторонам машины расположены специальные роторы, которые вращаются в противоход, захватывая камни вместе с почвой. Постепенно камни перемещаются к центру и попадают в специальный бункер, вместимостью 1,5-2 тонны, в зависимости от модели. А почва осыпается вниз. По мере наполнения бункера, камни вывозятся с поля. Ширина роторов, производительность, мощность зависят от модели.

Как часто и кому могут пригодиться камнеуборочные машины?

В них нуждается не только сельское хозяйство! При сложных почвах эта техника поможет подготовить к укладке газона футбольные поля и поля для гольфа. Также можно подготовить площадку для строительства (фундамента), для дорожных работ, провести благоустройство и т.д. При использовании в сельском хозяйстве не стоит рассчитывать на то, что можно будет подготовить поля раз и навсегда. В засушливых районах обработку почв порой проводят раз в год (чаще раз в 2-3 года), что позволяет использовать землю и работающую на ней технику более эффективно, избегая поломок и добиваясь максимального урожая. Камнеуборочные машины не только помогут устранить камни и корни растений с поля, но и улучшить структуру и текстуру почвы, увеличить урожайность. После обработки почва лучше удерживает влагу, делается легкой для подготовки к посадкам зерновых, бахчевых, овощных культур, а также становится пригодной для других видов деятельности (укладка газона, закладка фундамента и т.д.).

«Монолит-АгроКомплект»и предлагает к продаже лучшие камнеуборочные машины kivi-pekka и Kongskilde

Теперь Вы очень легко сможете собирать камни на поле! Мы предлагаем камнеподборщики разной производительности: от 700 кг в минуту до 1200 кг в минуту. Рабочая ширина моделей от 4 до 6 м. Размер камней, которые они могут собирать от 25 до 300 мм. Объем бункера от 1,5 до 2 м³. Требуемая мощность от 70 до 100 л/с. Рабочая скорость от 1 до 6 км/ч. Вы можете задействовать машину в промышленных проектах, для сбора камней на строительных площадках или для очистки пляжа! Техника очень проста в использовании: она собирает лишь камни, высыпая на землю остатки почвы или песка. То есть все фрагменты менее 2,5 см падают обратно. Гарантия производителя на камнеуборочные машины 1 год, но как мы видим по результатам эксплуатации, работают они гораздо дольше.

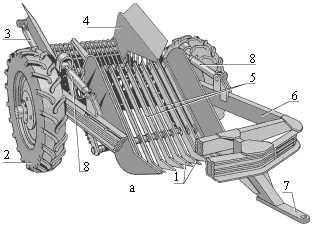

Камнеуборочные машины Kongskilde «Stonebear».

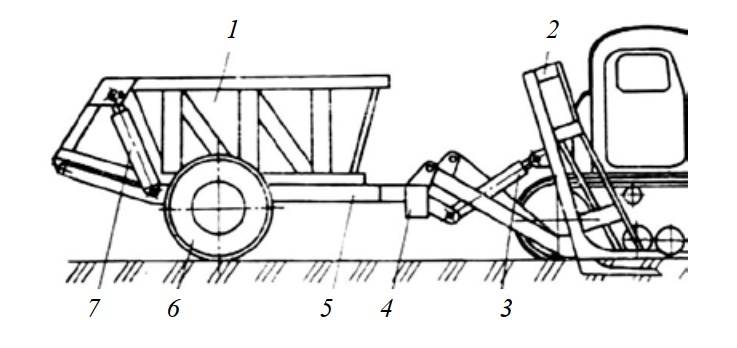

Камнеуборочные машины Kongskilde «Stonebear». Камнеуборочные машины предназначены для очистки от камней полей, строительных площадок, спортивных объектов, пляжей, полей для гольфа, газонов, производственных площадей торфа и т.д. Камнеуборочная машина «Stonebear» предназначена для уборки камней от 2.8 см до 30 см диаметром. Рабочая ширина «Stonebear» 4.0 и 5.2 м, что повышает эффективность и скорость работы. Также камнеуборочные машины данной модели оснащены широкими шинами низкого давления, что позволяет уменьшать уплотнения почвы, а использовать их можно непосредственно перед посевом и посадкой культур.

Грабли камнеуборочной машины «Stonebear», благодаря использованию колеса управления регулировкой глубины, хорошо копируют все неравномерности поверхности поля. Собирающие грабли, зубья которых производятся из высокостойкой стали, размещены спирально и вращаются в противоположном направлении к движению камнеподборщика. Вращаясь, грабли направляют камни к оси камнеподборщика на решето, глубина которого регулируется при помощи дышла. Барабанный конвейер и пружинные зубья, транспортирующие камни в бункер, помогают через решето отделять почву от камней. Освобожденная от камней почва и мелкие камешки отправляются обратно на поверхность поля. Когда бункер будет полностью заполнен камнями, вы сможете с легкостью выгрузить их в нужное место при помощи гидравлической конструкции системы разгрузки.

ТОЧНАЯ КОНСТРУКЦИЯ

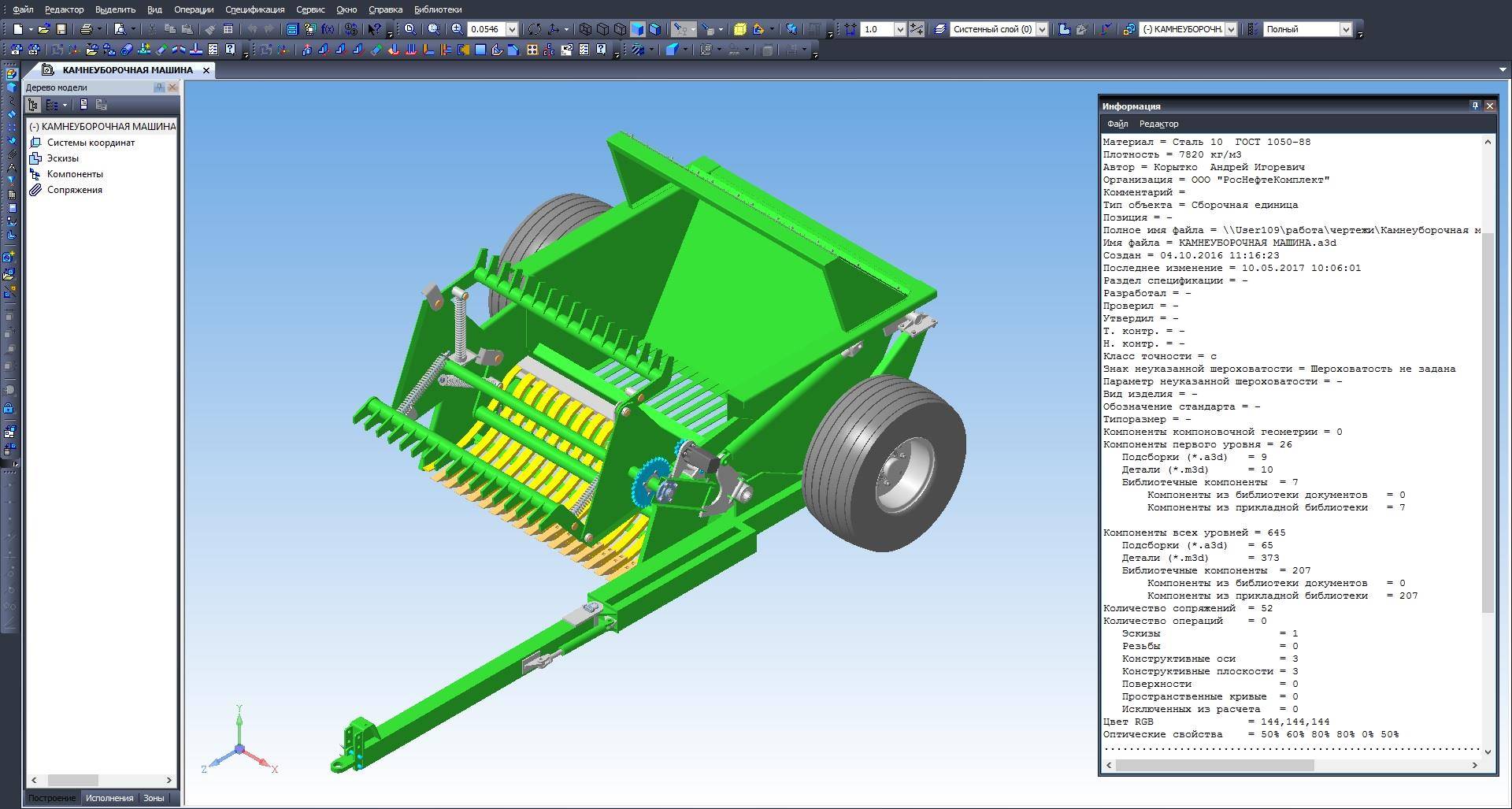

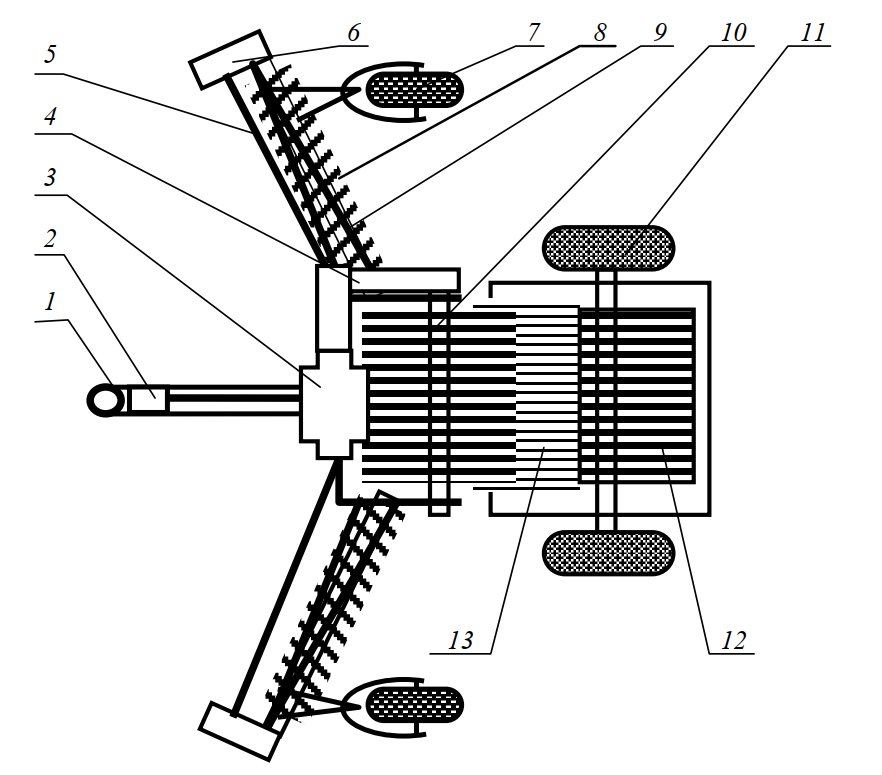

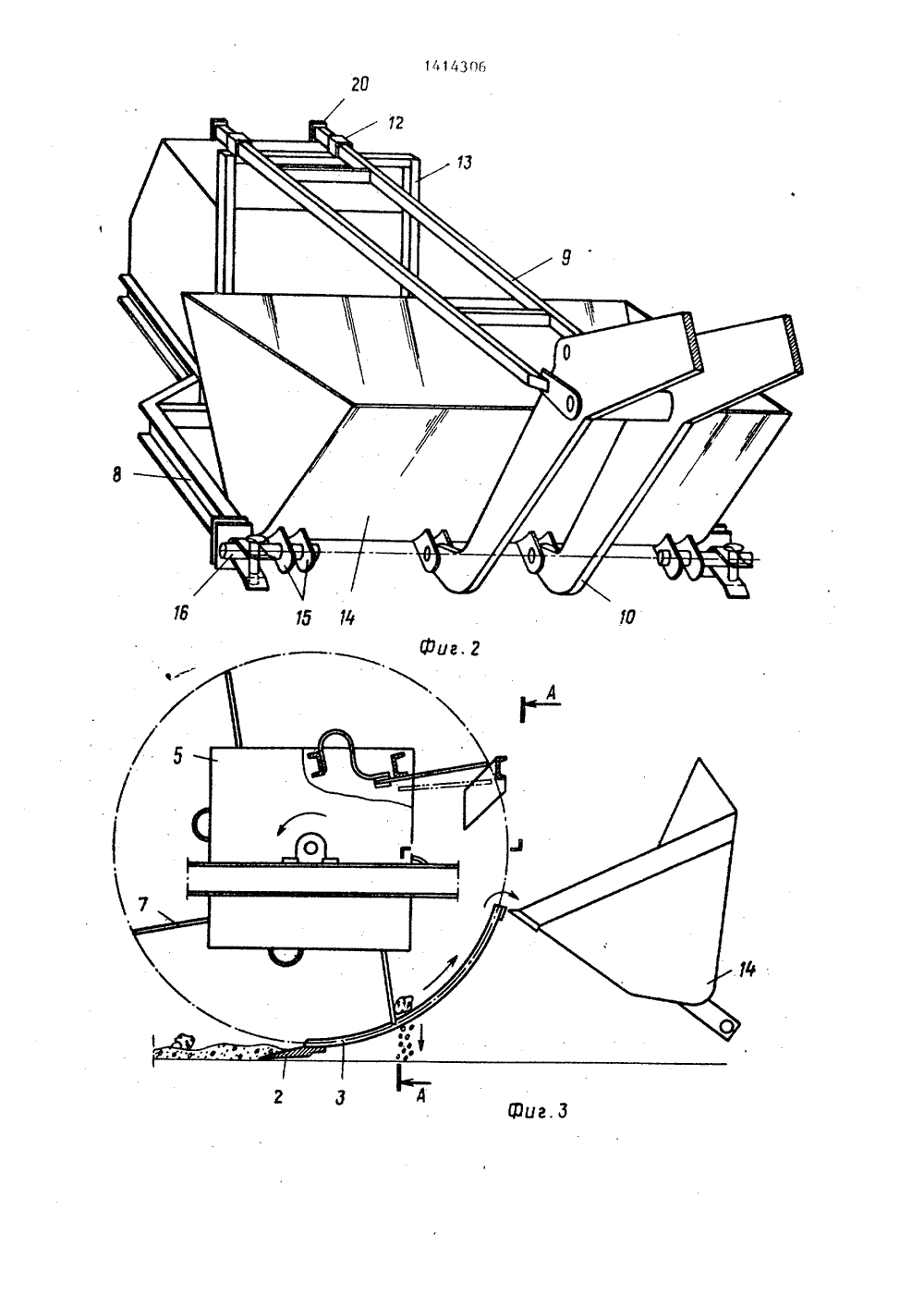

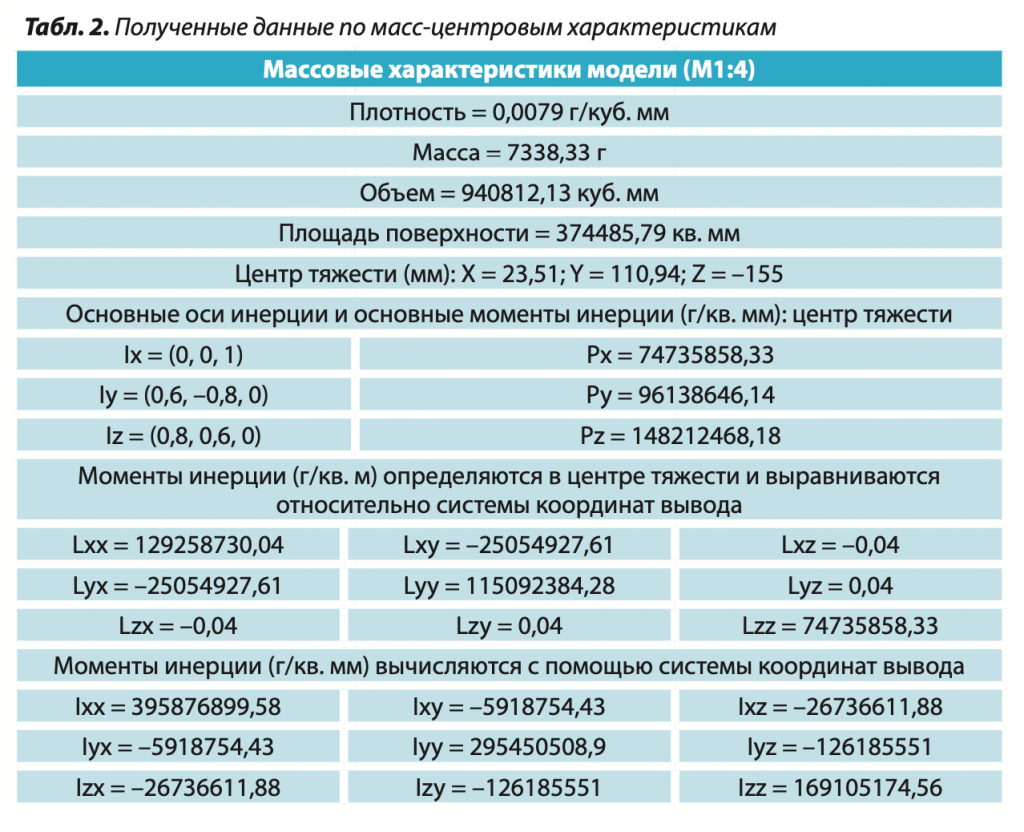

На основе анализа в рамках исследования величина заглубления рабочего органа была принята равной 0,2 м, hу — 0,2 м, ширина захвата bро — 1,25 м. Грунт в канале имел определенные характеристики: тип — средний суглинок, влажность W — 4–10%, максимальный размер фракций d — менее 4 мм. Сцепление С0 составляло 0,5×105 Н/кв. м, углы внешнего и внутреннего трения φ равнялись соответственно 20º и 22º, число ударов — 7–12. По условию соблюдения геометрического подобия структурных элементов грунта для камнеуборочного рабочего органа максимально возможный масштабный коэффициент достигал l’max≤lн/(kd×d)=0,2/(5×0,004)=10. Исходя из предельно допустимой ошибки измерения, определяемой точностью аппаратуры, он составлял l”max≤√(n+1)(Fн×100×ε)/(Fпр×kт.п.))= √(3+1)(143×0,09×100)/(1500×3))=2,3003. Если i = 4, то формировались следующие линейные размеры устройства: (hу)м = 5 см, (bро)м = 31 см.

В соответствии с полученными данными была спроектирована модель рабочего органа камнеуборочной машины, представлены ее трехмерное и реальное изображения. Кроме того, дана подробная характеристика устройства. При моделировании среды необходимо было учитывать степень засорения твердыми включениями самой поверхности и глубины слоя. Для этого специалисты сформировали гистограмму распределения субъектов регионов по уровню их засоренности камнями. В целях такого учета на опытных полях академии были проведены оценочные измерения крупности камней, при этом объем исследуемого квадратного шурфа Vш составил 0,027 куб. м. В результате удалось подобрать необходимого размера камни для физического моделирования в лабораторных условиях диапазоном 2,75–17,5 кв. см. По данным оценок были построены гистограммы распределения скрытых включений.

Таким образом, спроектированная и изготовленная специалистами ФГБОУ ВО «Российский государственный аграрный университет — МСХА им. К. А. Тимирязева» физическая модель рабочего органа камнеуборочной машины позволила точечно определить плотность и засоренность участка опытного поля. Кроме того, удалось подобрать необходимые, с учетом положений физического подобия, камни.

ОЧИСТИТЬ УЧАСТОК

При освоении земель, засоренных камнями, ранее предпринимались попытки освобождения от трудоемкой операции по их уборке. В частности, к ним относится полный или частичный отказ от подобного процесса при кольматировании и землевании почвы. Однако сейчас удаление крупных элементов остается основным подходом в комплексе мероприятий при мелиорации угодий.

Способы уборки камней при освоении и эксплуатации земель, направленность процедур по устранению засорения и переувлажнения определяются почвенно-климатическими условиями, а также трудовыми, материальными, производственными ресурсами и факторами организационно-хозяйственного порядка. Традиционный метод извлечения камней из пахотного слоя является мероприятием, входящим в состав культуротехнических работ, которые рекомендуется выполнять совместно с гидротехническими мелиорациями и агротехническими операциями. Рассматриваемые процедуры проводятся на землях, состояние которых препятствует их интенсивному использованию. В зависимости от гидрологических и почвенных условий для перераспределения влаги в ходе окультуривания осваиваемых каменистых участков применяется механическое разрушение плотных горизонтов, в частности сплошное и полосовое рыхление, а также дренирование с ним, кротование, щелевание, глубокая, плантажная и ярусная вспашка. Все эти операции обеспечивают вынос на поверхность камней и других засоряющих элементов, что требует их последующего удаления. В то же время скрытые в подпочвенном слое валуны и глыбы, а в почве — камни средних и крупных размеров препятствуют глубокому рыхлению и снижают производительность землеройно-мелиоративных машин и качество их работы.