Обзор принципа действия торцевого уплотнения

При включении перекачки за счет давления жидкости пары трения прижимаются максимально плотно. В то же время пружина (одна или набор из ряда периферийно-расставленных) или сильфон (гофрированная пластина) прижимает уплотнение и к опоре, и к радиусу подвижного вала. Для уверенного скольжения трущиеся части отполированы до идеальной чистоты, — при наращивании давления и скорости вращения вала это создает своеобразную жидкостную пленку. Она же обеспечивает и охлаждение всего узла. Эта система полностью исключает износ и без того плотных составляющих системы. В противовес сальниковым или манжетным альтернативам торцевое уплотнение практически не изнашивается и не требует обслуживания.

В зависимости от конструкции торцевые уплотнения подразделяют:

- с пружинным или сильфонным обеспечением давления;

- одинарные или двойные;

- компонентные или картриджные.

Последние заранее собраны в единый узел и помещены в оболочку или картридж. При замене конструкция такого торцевого уплотнения надевается целиком. В компонентных можно поменять конкретный элемент.

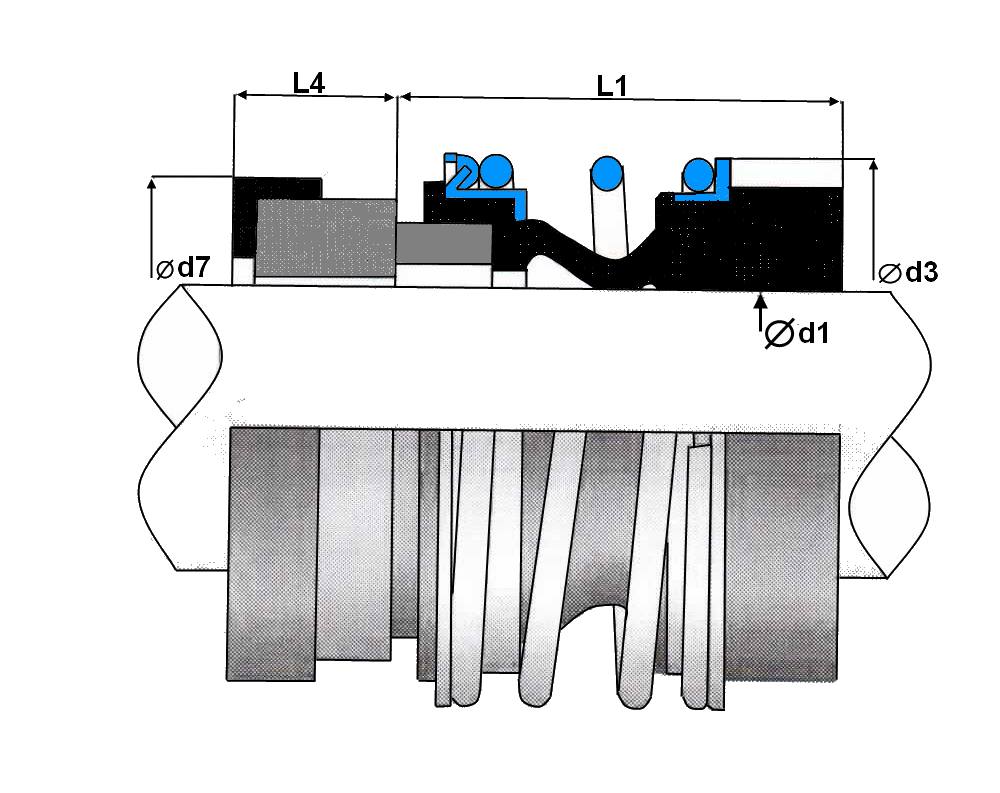

Используемые модели уплотнений отличаются размерами, принципом крепления и материалом основных узлов. Кольца изготавливают из керамики, карбида кремния, графита, — плотных износостойких материалов, хорошо поддающихся полировке и инертных к большинству агрессивных смесей. Сильфоны, создающие давление на недвижимую часть, — из металла или резины, эластомера (бюджетные). Их площадь создает дополнительную герметичность по сравнению с пружинными вариантами. В некоторых случаях этот элемент дополнительно передает крутящий момент вала.

Как выбрать тип уплотнения вала насоса

С ориентиром на характеристики перекачиваемой среды и возможность обеспечить соответствующие условия эксплуатации используют три поколения уплотнений валов для насосов:

- Сальниковое уплотнение (I поколение) — элементарное, недорогое, но и недолговечное, представляющее собой закрученную вокруг стержня плетеную веревку (асбест, стекловолокно, углеродный шнур, армированная фольга, экспандированный фторопласт), с технической пропиткой (антифрикционное масло, PTFE). Последняя подбирается в зависимости от типа и температуры жидкости, с которой предстоит работать. Сальниковая набивка уплотнения укладывается в специальную емкость, закрывается крышкой и плотно привинчивается к самому валу. Отличается механизм небольшим коэффициентом трения, химической и радиационной инертностью, экобезопасностью. Недостаток — быстрый износ уплотнения и невозможность использования при взаимодействии с ресурсами с высоким процентом азотных, хлористых и хромсодержащих соединений.

- Манжетное уплотнение ((II поколение) — эластичное кольцо, надеваемое на ворот. За счет давления жидкостей и разжатия спиралей самой манжеты достигается необходимая изоляция отсеков. Для надежности манжеты могут устанавливаться комплексом последовательно. Изготовленный из резины (нитриловой, фторкаучуковой, этиленпропиленовой), манжет эффективен при работе с нейтральными или щелочными растворами. Главное достоинство такого варианта — элементарность эксплуатации и замены.

- Торцевое или механическое (III поколение) — уплотнение, способное длительное время работать без обслуживания и замены даже в условиях большого или не выровненного между камерами давления. Торцевые образцы уплотнений отличаются высокой химической устойчивостью, что позволяет их использовать при работе с самыми разными средами.

Отнести торцевые механические уплотнения к третьему, последнему на текущий момент поколению позволила максимальная долговечность защиты на фоне минимального объема утечки. В зависимости от условий допустимым считается показатель 0,01 до 30 мл/час. Если этот процент вырастает, можно говорить о неисправности механизма уплотнения или нарушении условий эксплуатации — появлении загрязнений или шероховатостей на поверхности трущихся деталей, неправильном подборе оборудования для конкретных температур, вязкости и давления. Причиной может стать и неправильная установка торцевого уплотнения.

2 Зачем нужны торцевые уплотнения?

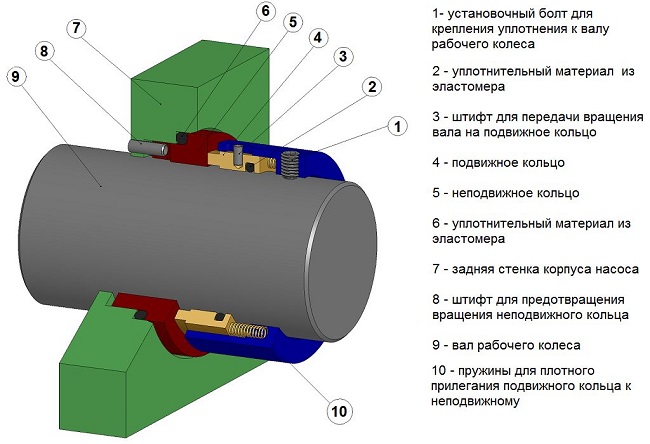

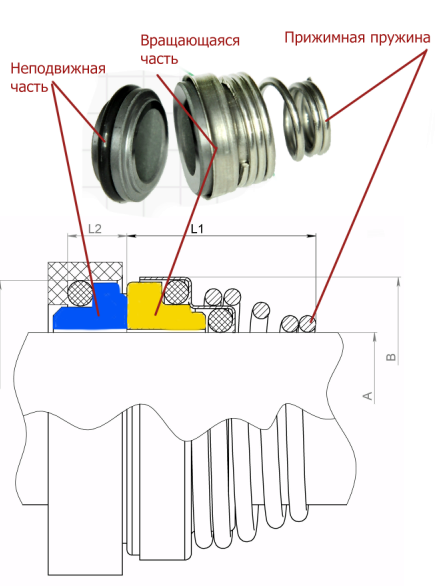

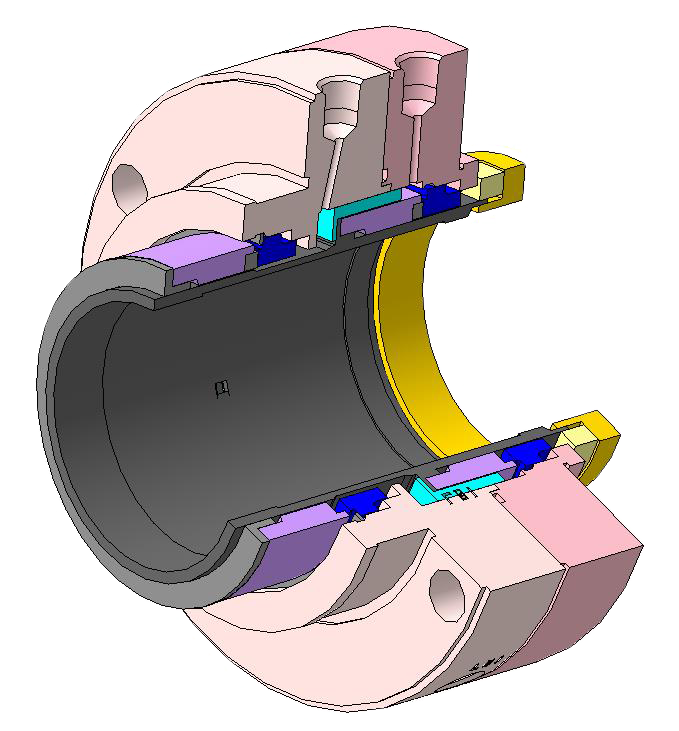

2.1 Принцип устройства

К задней стенке корпуса помпы крепится неподвижное кольцо. Чтобы между корпусом и кольцом избежать утечек, используют эластомерный элемент. Этот элемент не изнашивается, потому как кольцо неподвижно. Вал водяного насоса проходит внутри кольца, не задевая его. Если бы вал с кольцом соприкасались, между ними не было бы жидкости, и само кольцо выступало бы в роли уплотнителя. Такой принцип устройства сальниковых и манжетных уплотнений. А торцевые уплотнения для насоса исключают трение между уплотнителем и валом.

Вал не соприкасается с кольцом,поэтому между ними была бы жидкость, однако есть второе кольцо – вращаемое, насаженное на вал плотно с неподвижным. Поверхности колец называются парой трения. Этот элемент единственный трущийся в конструкции. Зазор между подвижным и неподвижным кольцом менее микрона. В нем образуется тонкая пленка жидкости, которая смазывает поверхности пары трения и предохраняет их от перегрева.

2.2 Какие есть виды торцевых уплотнителей?

Классификация торцевых уплотнителей зависит от различных факторов.

В зависимости от устройства конструкции различаются виды:

- пружинное уплотнение, которое отличается простотой конструкции, содержит одну или более пружин;

- сильфонное уплотнение, в котором уплотнитель и недвижимый элемент прижимаются друг к другу при помощи гофрированной пластины, которая называется сильфоном.

Одинарное торцевое уплотнение насосов

В зависимости от способа крепления уплотнители делятся:

- картриджные уплотнения – это цельные конструкции элементов, которые надеваются всем блоком на вал помпы и крепятся штифтами;

- компонентные уплотнения – в них элементы монтируют последовательно по отдельности.

2.3 Что такое двойные торцевые уплотнения?

Для исключения протечек при использовании уплотнения торцевого насоса может использоваться не один уплотнитель, а два. Между уплотнениями присутствует камера с жидкостью. Эта жидкость смазывает, промывает и охлаждает уплотнение вала насоса, а также препятствует попаданию перекачиваемой жидкости наружу. Затворной жидкостью может быть глицерин, вода или другая жидкость. Располагаться сдвоенные уплотнения могут:

Двойное торцевое уплотнение варианта «спина к спине» более распространен. Давление жидкости в уплотнителе должно быть выше на 1-2 бара, чем давление перекачиваемой среды. Плюс этого варианта состоит в том, что в зазоре между кольцами находится затворная жидкость, поэтому грязь и твердые частицы из перекачиваемой среды в зазор не попадут. А это в свою очередь влияет на длительность службы насосов с двойным торцевым уплотнением.

2.4 Какие преимущества торцевых уплотнений?

- значительно уменьшают потери перекачиваемой жидкости;

- корпус помпы полностью герметизирован;

- сключается износ валов насосов;

- коэффициент трения низкий;

- подходят для перекачивания различных видов жидкости.

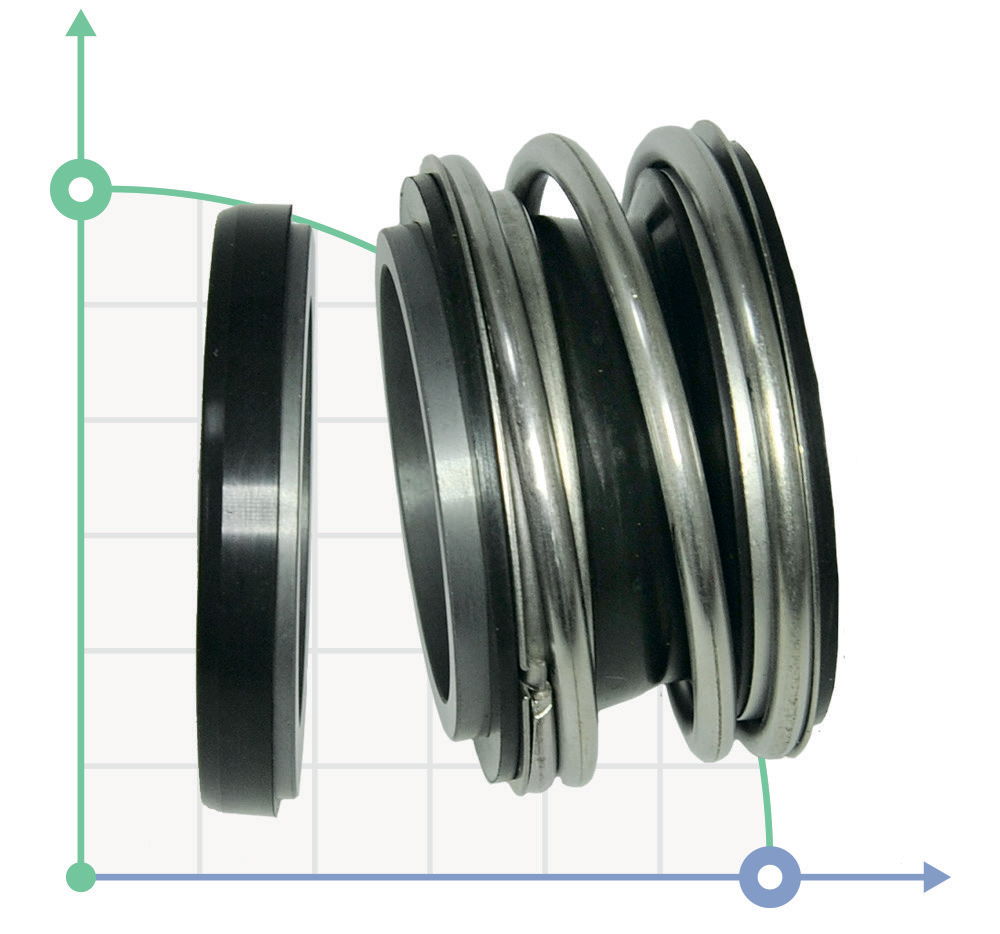

Устройство торцевого (механического) уплотнения

2.5 Какие используют Материалы для уплотнений торцевых?

При выборе торцевого уплотнения не в последнюю очередь обращают внимание и на материал, из которого изготовлена пара трения и вторичные уплотнения.Например, фирмы Flygt, компания НПП, занимаются производством насосного оборудования, муфт, уплотнителей. Они используют только высококачественные материалы

Так, пара трения изготавливается из:

- металла (нержавеющей стали);

- графита;

- керамики;

- карбида кремния;

- карбида вольфрама.

Для вторичных уплотнений используют материалы различной температуростойкости:

- каучук нитрил-бутадиеновый;

- каучук этилен-пропиленовый;

- фторкаучук;

- фторопласт.

2.7 Выработка на уплотнении

Длительность работы торцевых уплотнителей зависит от условий эксплуатации насоса, а также от качества перекачиваемой среды, жесткости, от содержания в ней примесей. Вращение вала помпы без биения, равномерно, влияет также на износ уплотнителя. Если одно из перечисленных условий присутствует, то трущиеся поверхности подвергаются интенсивной выработке и уплотнитель теряет свои свойства.

Одинарное торцевое уплотнение вала

Рабочая температура таких торцевых уплотнителей не более 140°С, герметичность средняя. В устройстве всего один захватывающий вал комплекс, поэтому повышенной точности требует и монтаж (недопустимы перекосы, биение вала), но и подбор рабочих жидкостей. Одинарные уплотнители используют для оборудования, перекачивающего физически совместимые с материалом уплотнителя продукты:

- светлые производные нефтепереработки;

- кремы, косметика, фармацевтические жидкости;

- битум, мазут.

Главное требование — отсутствие риска кристаллизации среды после остановки вала. Отсутствие смазки даже на короткий промежуток выведет кольцо уплотнения из строя, что приведет к разгерметизации всего узла.

Что такое торцевое уплотнение

Главный сегмент торцевого или механического уплотнения состоит из двух колец — подвижного и закрепленного. Первое устанавливается непосредственно к внешнему корпусу. Для обеспечения герметичности между оболочкой и торцевым кольцом помещают полоску пластичного эластомера. Вал насоса при работе этих частей торцевого уплотнения не касается, поэтому их изнашивание исключено. Чтобы жидкости не попадали в просвет между валом и внешним кольцом, на саму ось надето второе. Пары трения (касающаяся сторон друг друга пара заглушек) уплотнения не перегреваются от постоянного взаимодействия благодаря микронной жидкостной пленке, образующейся между этими частями. К самому валу условно мобильное кольцо прижато системой пружин и сильфоном.

Плотность материалов для узлов уплотнения и допустимая нагрузка на агрегат рассчитываются в соответствии с давлением, диаметром вала, типом и плотностью подаваемого состава. Только в этом случае фактически не закрепленное на валу второе кольцо не отходит от него и статичного контрагента. Размер зазоров менее 1 микрона гарантирует изолированность полостей.

Эластомеры и материалы деталей вторичных уплотнений

Изделия из резин, фторопласта: манжеты, оболочки, сильфоны, кольца круглого сечения

- Этилен-пропиленовый каучук (EPDM) ;

- Нитрильный каучук (NBR, Low-NBR, BR, HNRB, XNBR) Акрилонитрильный бутадиеновый каучук (Perbunan) ;

- Фторкаучук (FPM / FKM / VITON) ;

- Политетрафторэтилен (фторопласт/PTFE) ;

- Этиленпропиленовый каучук во фторопластовой оболочке ;

- Фторкаучук во фторопластовой оболочке ;

- Фторсиликоновая резина (FMQ/FVMQ) , силиконовая резина (MQ/MVQ) ;

- AFLAS (FEPM), Chemraz и т.п. .

- Механические, физические и химические свойства эластомеров варьируются в широких пределах.

- Аустенитные нержавеющие стали типа S304, S316, мартенситные нержавеющие стали S420, S430 и S440, 08Х18Н9, 12Х18Н10Т, 20Х13, 95Х18 и др.

- Цилиндрические пружины сжатия.

- Конические пружины сжатия.

- Волновые пружины сжатия.

- Стальные обоймы, поводки, стопорные винты, шайбы и корпусные детали.

- Обозначение: F, G.

1 Виды уплотнителей

В настоящее время есть много типов уплотнительных устройств. И порою выбрать лучшее не просто.

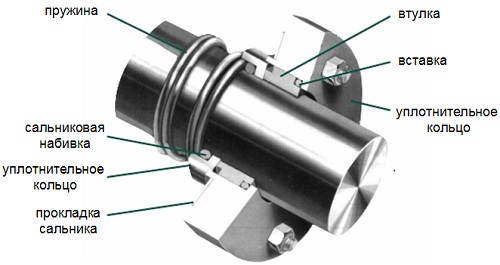

1.1 Сальниковая набивка

Этим устройством как уплотнителем пользуются с давних времен. Сальниковая набивка выглядит так:

- шнур, который пропитывается специальными веществами, зависящими от области применения уплотнения;

- шнур укладывают в паз корпуса центробежной помпы вокруг вала;

- шнур прижимают к корпусу при помощи болтов специальной крышкой.

Этот вид уплотнителя обладает следующими преимуществами:

- коэффициент трения низкий;

- свойство самовсасывания;

- уровень теплопроводности достаточно высок;

- продолжительный срок службы.

Сальниковая набивка существует таких видов:

- набивка с синтетической основой, обладающая прочностью и сопротивлением агрессивным средам;

- графитовое уплотнение со свойствами пластичности и упругости;

- фторопластовое уплотнение обладает хорошей адгезией к холодным жидкостям.

1.2 Манжетные

Уплотнения этого вида изготовляются из различных типов резины:

- нитриловую резину применяют в центробежных устройствах для перекачивания нефтепродуктов;

- фторкаучуковую резину используют в аппаратах, которые перекачивают агрессивные кислотные среды;

- уплотнения из этиленпропиленового каучука используют для работы с водой и другими неагрессивными жидкостями.

Конструкция манжетных видов такова:

- на вал центробежного аппарата надевается эластичная и мягкая манжета;

- манжета к корпусу прижимается при помощи давления рабочей среды в корпусе и, с другой стороны, — пружинистым кольцом.

Для лучшего уплотнения соединения элементов помпы могут использоваться несколько манжет подряд.

Использование манжет для уплотнения в центробежных аппаратах имеет такие преимущества:

- уплотнение небольшого размера;

- просто и удобно в использовании;

- отличается высоким уровнем герметичности и надежности.

1.3 Торцевой тип

Эти уплотнения считают современным изобретением в герметизации. Их называют еще механическими.

Разновидности торцевых уплотнений

3 Искривления вала

3.1 Методы восстановления вала

Для правки вала существуют такие способы:

Двойное торцевое уплотнение насоса Grundfos (вид в разрезе)

Для термической правки вала необходимы две опоры. Выявляют изогнутый участок и выпуклой стороной поворачивают вверх, закрывают вал асбестом с вырезом, после чего нагревают до 500 – 550 градусов.

При нагреве вал прогибается в сторону первоначального изгиба, а остывая, выпрямляется. После окончания нагрева вал покрывают асбестом.

Охладившийся вал проверяется индикатором, если возникает необходимость, правку можно повторить. Продолжительность нагревания зависит от диаметра вала, твердости материала и стрелы прогиба. Излишний же нагрев приведет к нежелательному обратному прогибу. Окончив правку, делают отжиг участка, который подвергали нагреву. Отжиг производят при температуре 350 градусов.

В основе механической правки лежит механическое воздействие на вал. Для этого используют токарный станок, пресс или специальное приспособление. Вал зажимают в станке, повернув выпуклую сторону к суппорту, которым давят на нее в направлении противоположном прогибу. При использовании чеканки вал устанавливается в центрах вогнутой стороной вверх, а к прогибу подводится жесткая опора с деревянной или медной подкладкой. Чеканку производят по вогнутой стороне молотком 1 – 2 кг.После правки вал должен иметь биение не больше 0,03 мм.

При термомеханическом способе вал нагревают до 500 – 550 градусов и воздействуют механически с противоположной изгибу стороны. Применяют этот способ редко.

Источник статьи: http://byreniepro.ru/nasosy/tortsevye-uplotneniya.html

Контактные уплотнения

Контактные уплотнения взаимодействуют с поверхностью вращающегося вала за счёт создания между их сопряжёнными поверхностями определённого контактного давления, благодаря которому обеспечивается герметичность, однако появляется трение и износ уплотнения и/или поверхности вала. Существует три типа контактных уплотнений.

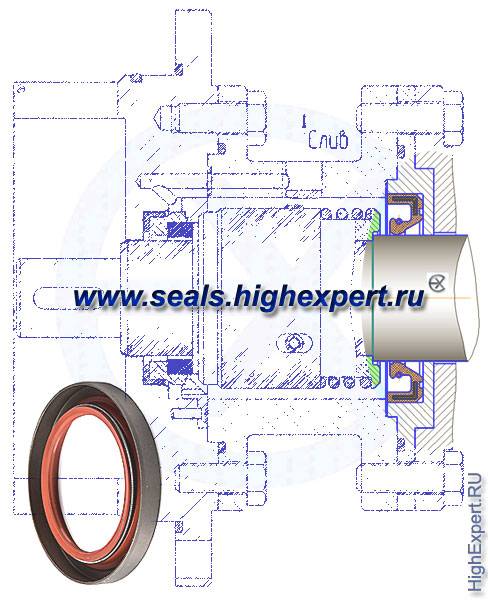

Манжетное (радиальное) уплотнение

Манжетное уплотнение (манжета или радиальное уплотнение) в основном применяется для сохранения смазки и исключения загрязнения полости и элементов машин и оборудования извне. Такое уплотнительное устройство способно работать в температурном диапазоне от -40 до 200 градусов по Цельсию при невысоких перепадах давления. Неоспоримым преимуществом манжет является их низкая цена, малые габариты и простота установки. Из-за особенностей конструкции манжетные радиальные уплотнения имеют ограничения применимости по давлению и скорости скольжения, вследствие трения они постепенно изнашиваются сами и шаржируют поверхность вала в зоне контакта, образуя на нём местный круговой износ. Манжетные уплотнения вала применяются для насосов с небольшими скоростями вращения вала при избыточном давлении до 0,5 атмосфер.

Из-за особенностей конструкции манжетные радиальные уплотнения имеют ограничения применимости по давлению и скорости скольжения, вследствие трения они постепенно изнашиваются сами и шаржируют поверхность вала в зоне контакта, образуя на нём местный круговой износ. Манжетные уплотнения вала применяются для насосов с небольшими скоростями вращения вала при избыточном давлении до 0,5 атмосфер.

Сальниковое уплотнение

Сальниковое уплотнение (сальник или сальниковая набивка) из-за специфичности конструкции, способа установки и принципа работы, не предназначено для обеспечения высокой степени . Сальниковая набивка устанавливается таким образом, чтобы минимальная утечка жидкости обеспечивала необходимую смазку и отвод тепла из зоны контакта. Уплотнение этого типа применялось в устаревших насосах, требует периодического обслуживания. В последние десятилетия сальник неизбежно уступает свои позиции .

Уплотнение этого типа применялось в устаревших насосах, требует периодического обслуживания. В последние десятилетия сальник неизбежно уступает свои позиции .

Торцевое (механическое) уплотнение

Торцевое (механическое) уплотнение является прецизионным узлом, предотвращает утечку и применяется для условий, в которых недопустимо использование манжетных и сальниковых уплотнительных устройств. Эти уплотнения, как правило, имеют продолжительный срок службы практически без износа поверхности вала и не нуждаются в периодическом обслуживании.

Высокие требования к шероховатости поверхности вала, отклонению его размеров и допусков формы и расположения сопряженных поверхностей, имеют существенное значение в обеспечении высокой герметичности и надежной работы оборудования. Многочисленные технические решения торцевых уплотнений валов предназначены для применения в разных жидкостях, с давлениями, доходящими до 200 атмосфер, с частотой вращения до 50000 оборотов в минуту, и в диапазоне температур от -250 до 500 градусов Цельсия. Этот тип контактного уплотнения часто применяется в современных насосах, мешалках, гомогенизаторах, и другом оборудовании, когда не допускается, либо допустима её крайне малая величина.

Графит и Углеграфит

- Эффект самоcмазываения при трении;

- Пропитка смолами и металлами;

- Хорошая химическая стойкость;

- Теплопроводность 10…17 Вт/(м • К);

- Плотность от 1.65 г/см3до 2.3 г/см3;

- Максимальное напряжение сжатия от 95 МПа до 170 МПа;

- Максимальная рабочая температура от +110oС до +250oС;

- Обозначение: B, A, Carbon, CAR.

Низкий коэффициент трения, высокая износостойкость; Умеренная или высокая химическая стойкость; Содержание карбида кремния от 55% до 98%; Твёрдость HRA 80…92; Теплопроводность 80…125 Вт/(м • К); Коэффициент температурного расширения x 10E-6 (1/К); Предельная температура +750…+1200oC; Обозначение: Q, Q1, Q2, Q3, Q12, Q4, Q32, Silicon Carbide, SiC.

Износостойкость и химическая стойкость при высоких и низких температурах; Плотность ~2.5 г/см3; Твёрдость HRA 80; Теплопроводность ~25 Вт/(м • К); Коэффициент температурного расширения ~2.5 x 10E-6 (1/К); Обозначение: X, Silicon Nitride, Si3N4.

Бесконтактные (динамические) уплотнения

Применение динамических уплотнений этой группы всегда сопровождается определенной (в некоторых случаях незначительной) величиной утечки, которая зависит от величины зазора и формы поверхностей уплотнения и вращающегося вала. Наличие такого зазора практически исключает трение между уплотнением и валом. Существует четыре типа бесконтактных уплотнений.

Щелевое уплотнение

Простое щелевое уплотнение представляет собой втулку, закрепленную в корпусе, через которую проходит вращающийся вал, между валом и втулкой имеется малый радиальный зазор. В зависимости от формы уплотнительной поверхности различают торцевые и радиальные (осевые) щели. Величина утечки зависит от физических параметров рабочей среды, пропорциональна перепаду давления, длине канала и уплотняемому периметру, и имеет кубическую зависимость от высоты радиального зазора.

Щелевое уплотнение с плавающей втулкой может отслеживать вращение вала и имеет меньший радиальный зазор, чем уплотнение с фиксированной втулкой. Гидравлически разгруженное щелевое уплотнение исключает или уменьшает усилие упругого элемента (пружины) и сохраняет преимущества уплотнения с плавающей втулкой. Щелевые уплотнения с гладкими поверхностями могут работать при перепадах давлений до 100 МПа и предельно высоких скоростях скольжения. Для повышения гидравлического сопротивления щелевого уплотнения на его уплотнительных поверхностях выполняют кольцевые канавки разнообразных форм. В современных насосах с картриджными торцевыми уплотнениями в качестве вспомогательного герметизирующего узла достаточно часто применяются простые щелевые уплотнения вала.

Лабиринтное уплотнение

Лабиринтное уплотнение представляет собой щелевое уплотнение, содержащее специальные канавки, которые резко изменяют проходное сечение канала. Этот тип уплотнения эффективен при высоких числах Рейнольдса (Re >> 500), когда потери давления превышают потери на трение в щелях, не требует смазки или периодического обслуживания. В случае возникновения износа или повреждения уплотнительного устройства величина утечки возрастает. Лабиринтные уплотнения широко применяются в осевых и центробежных компрессорах, турбодетандорах, паровых турбинах и других турбомашинах.

Винтовое уплотнение

Бесконтактное винтовое уплотнение имеет специальные пазы или винтовую резьбу, выполненные на поверхности вала и(или) в корпусе. Вязкость жидкости в зазоре между валом и корпусом обеспечивает уплотняющий эффект при одностороннем вращении вала. Конструкция уплотнения с винтовой многозаходной резьбой как на валу, так и противоположная по направлению вращения на втулке корпуса, демонстрирует большую эффективность при высоких скоростях вращения вала. Уплотнительное устройство такого типа способно эффективно работать не ниже определенной минимальной окружной скорости, при её понижении должны применяться дополнительные вторичные контактные уплотнения. Уплотнения такой конструкции находят применение в специальных насосах и другом оборудовании, работающих в особых условиях эксплуатации.

Магнитожидкостное уплотнение

Магнитножидкостное уплотнение использует коллоидную суспензию магнитных частиц (например, окиси железа), расположенную между вращающимся валом и корпусом, удерживаемую магнитным полем постоянных магнитов, для создания уплотнительного эффекта по принципу гидравлического затвора. Конструкция такого узла обладает незначительным износом (трением), малочувствительна к осевому перемещению вала. Магнитожидкостные уплотнения можно использовать на скоростях до 120000 оборотов в минуту, при температурах до +200 градусов Цельсия, и давлениях до 0,4 бар на ступень, в основном для газов и защиты от попадания твердых частиц пыли и влаги.

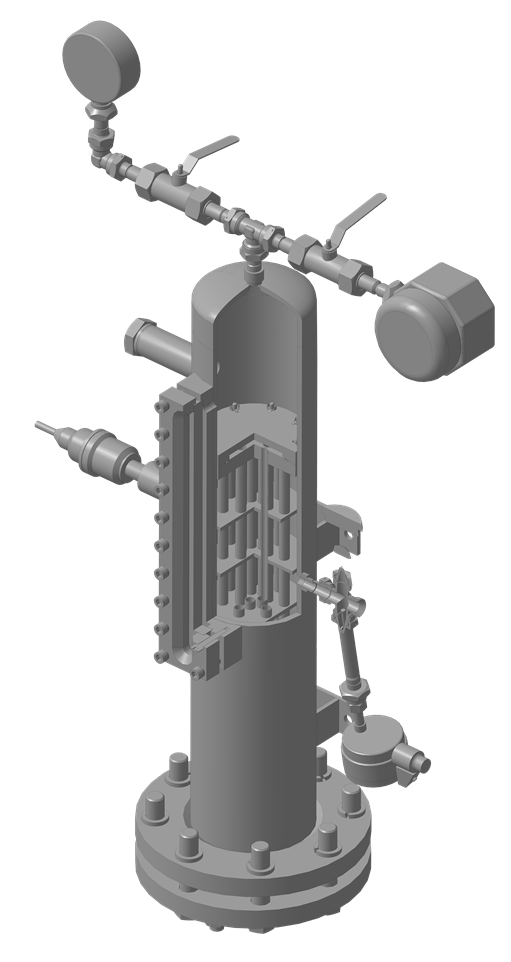

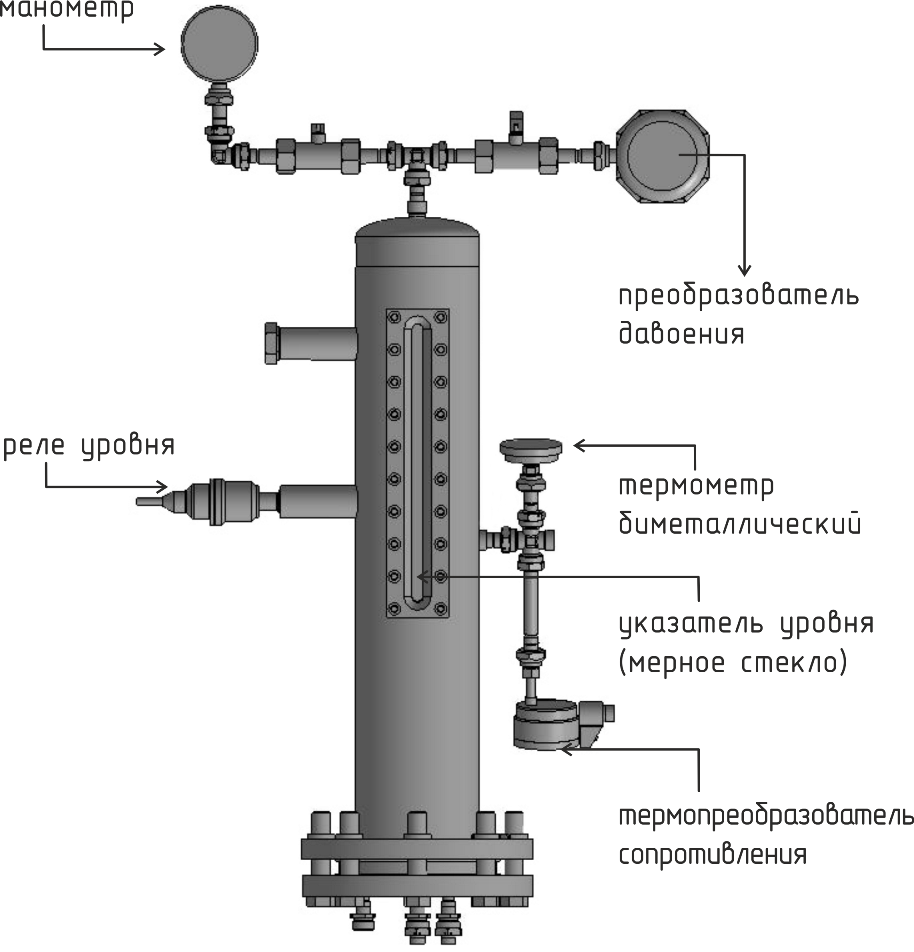

ТОРЦЕВЫЕ УПЛОТНЕНИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Одинарное торцовое уплотнение имеет одну пару трения и применяется для жидкостей, не являющихся химически агрессивными, токсичными, взрывоопасными. Для уплотнения вышеперечисленных жидкостей применяются торцовые уплотнения, содержащие две пары трения. Возникает вопрос, как обеспечить снятие тепла с пары трения, описанное ранее? Ведь перекачиваемая жидкость не может быть использована для этого. Поэтому двойное торцовое уплотнение всегда оснащается системой обеспечения, которая должна создать условия циркуляции так называемой затворной жидкости вокруг двух пар трения. Обычно затворную жидкость выбирают исходя из того, что она должна быть химически инертной по отношению к перекачиваемой жидкости и материалам уплотнения, а главное – её утечка в окружающую среду не должна быть опасна для обслуживающего персонала.

Затворная жидкость хранится в бачке, который совмещает также функции теплообменника, охлаждая затворную жидкость проточной водой, и функции контроля за состоянием торцового уплотнения.

Затворная жидкость между парами трения может иметь давление меньшее, чем уплотняемая жидкость, либо, наоборот, большее (на 0,1..0,2 МПа). Первый вариант, называемый Plan 52по API 682,используют, когда не допускается попадание затворной жидкости в уплотняемую жидкость. Второй вариант – Plan 53поAPI 682 применяют, если категорически не допускается выход уплотняемой среды за пределы корпуса насоса, а также для жидкостей с высоким давлением насыщенного пара (около кипящих) или жидкостей с повышенным содержанием абразивных частиц.Давление в контуре затворной жидкости обычно создают с помощью закачивания азота в пространство бачка над свободной поверхностью затворной жидкости. Циркуляция затворной жидкости чаще всего осуществляется за счет импеллера – вращающейся втулки с винтовой нарезкой, расположенной между парами трения уплотнения.

При работе уплотнения происходит хоть и небольшая (ориентировочно не более 30..200 мл/час в зависимости от размеров и условий работы уплотнения), но всё же утечка жидкости. Поэтому уровень затворной жидкости в бачке постепенно изменяется. Если же происходит разрушение одной или обеих пар трения уплотнения, то уровень жидкости в бачке изменяется стремительно.

Это свойство системы обеспечения используется для диагностики работы торцового уплотнения насоса в условиях его эксплуатации. При оснащении системы уплотнения датчиками уровня, давления и температуры, такая диагностика, а также аварийный останов насоса, выполняются дистанционно средствами АСУТП.

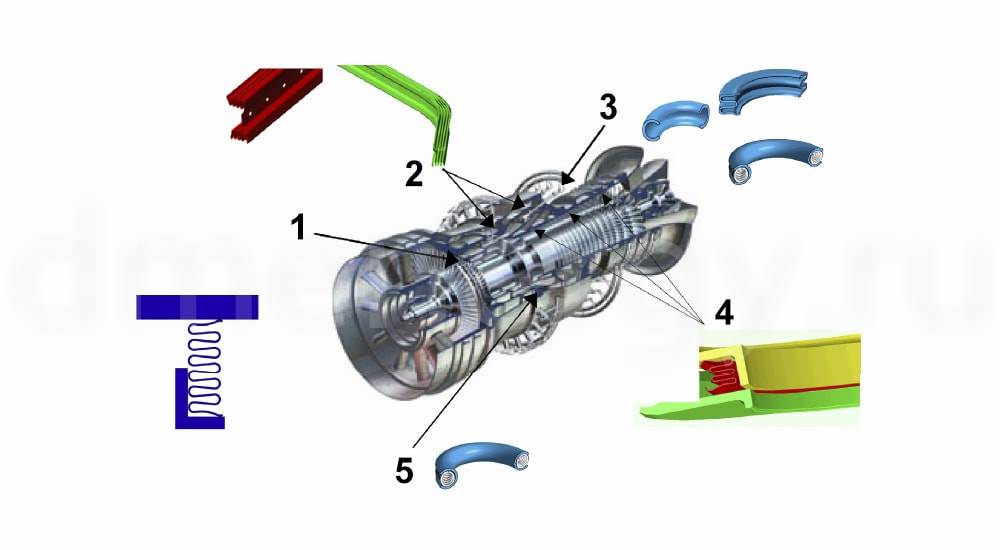

Статическое уплотнение в турбооборудовании

Уплотнения в местах с неподвижным или относительно медленным перемещением в турбомашине включают поверхность контакта или соединения между неподвижными компонентами (камеры сгорания, сопла, кожухи и т. д.) по всему каналу внутреннего охлаждения для минимизации или контроля потоков утечки между компонентами турбины. Как правило, соприкасающиеся элементы должны выдерживать относительное вибрационное движение с минимальным износом. Кроме того, они должны соответствовать параметрам теплового расширения и несоосности. Эффективное уплотнение в зонах статического контакта не только повышает эффективность и выходную мощность турбины, но также улучшает профиль температуры газового тракта. Для решения этих проблем были разработаны различные типы уплотнений. Рассмотрим основные из них.

Металлические уплотнения

Металлические уплотнения используются в условиях с более высокой температурой и давлением, когда резиновые и полимерные уплотнения не подходят. В турбомашинах применятся несколько конфигураций: c поперечным сечением O, C и E. На рисунке 9 показан пример использования металлических уплотнений в промышленной газовой турбине.

- E-образные уплотнения компрессора

- Уплотнения камеры сгорания

- Уплотнения топливной системы

- E-образные уплотнения турбины

- Разделенные уплотнения

Рисунок 10 – Металлические уплотнения газовой турбины Alstom GT26 300 МВт

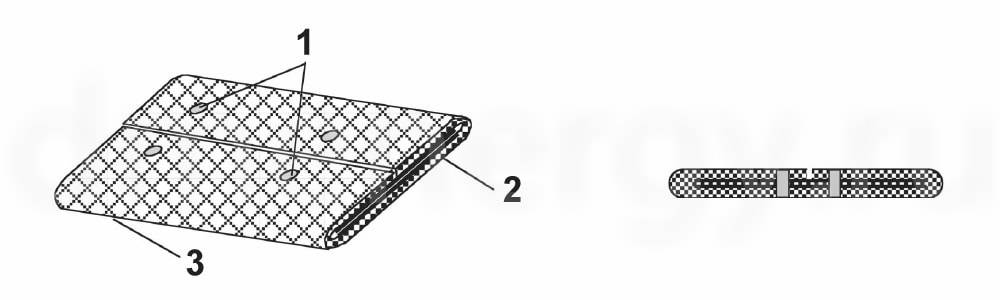

Уплотнения из металлической ткани

Они представляют собой объединения тонких листовых металлов (прокладок) и слоев плотно сплетенной металлической ткани. В то время как прокладки предотвращают утечку и обеспечивают гибкость конструкции, внешние слои ткани добавляют объем (играют роль чехла, защищающего от износа тонкие прокладки) и толщину, без существенной жесткости. Типичная структура показана на рисунке 4.

- Обертывающая металлическая ткань

- Сварные точки

- Две прокладки

- Уплотнения из металлической ткани

Рисунок 11 – Структура уплотнения из металлической ткани

Плетенные и канатные уплотнители

Плетенные и канатные уплотнители могут использоваться в различных местах в турбомашинах. Активно исследуются передовые материалы, в том числе цельная/композитная керамика, интерметаллические сплавы (например, алюминид никеля) и углерод-углеродные композиционные материалы для удовлетворения требований по температуре, долговечности и весу.

Рисунок 12– Плетенные и канатные уплотнители для компрессоров и турбин