Описание конструкции, применение

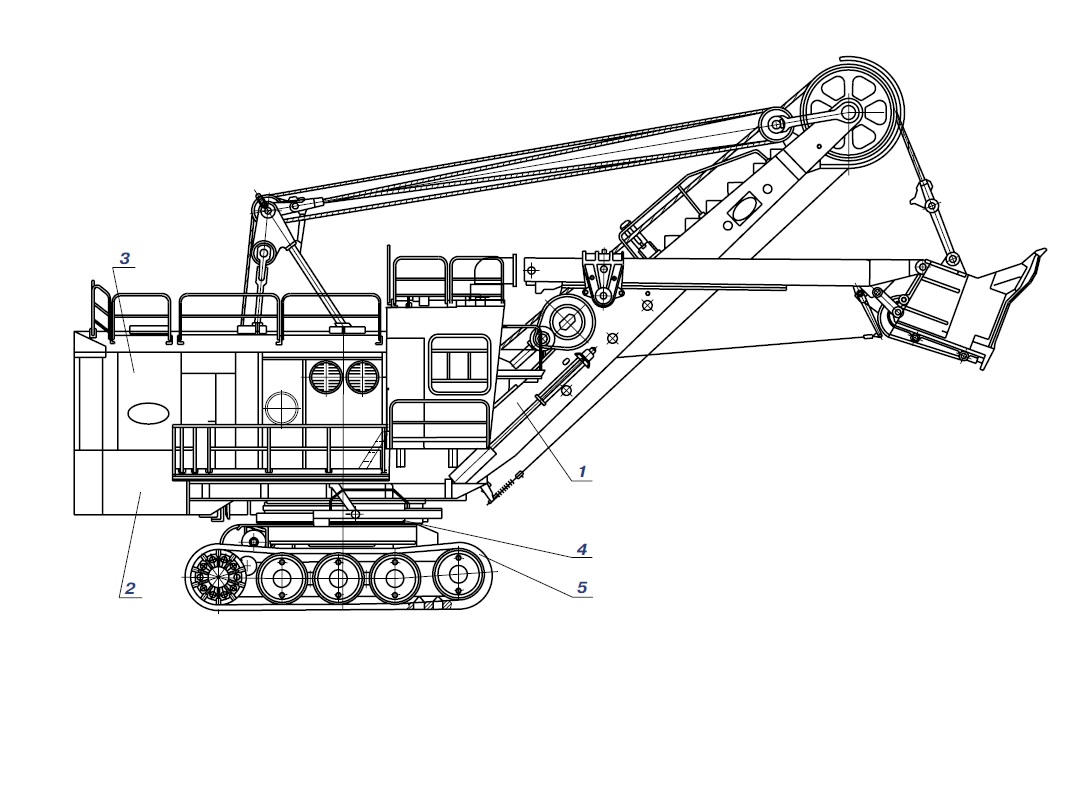

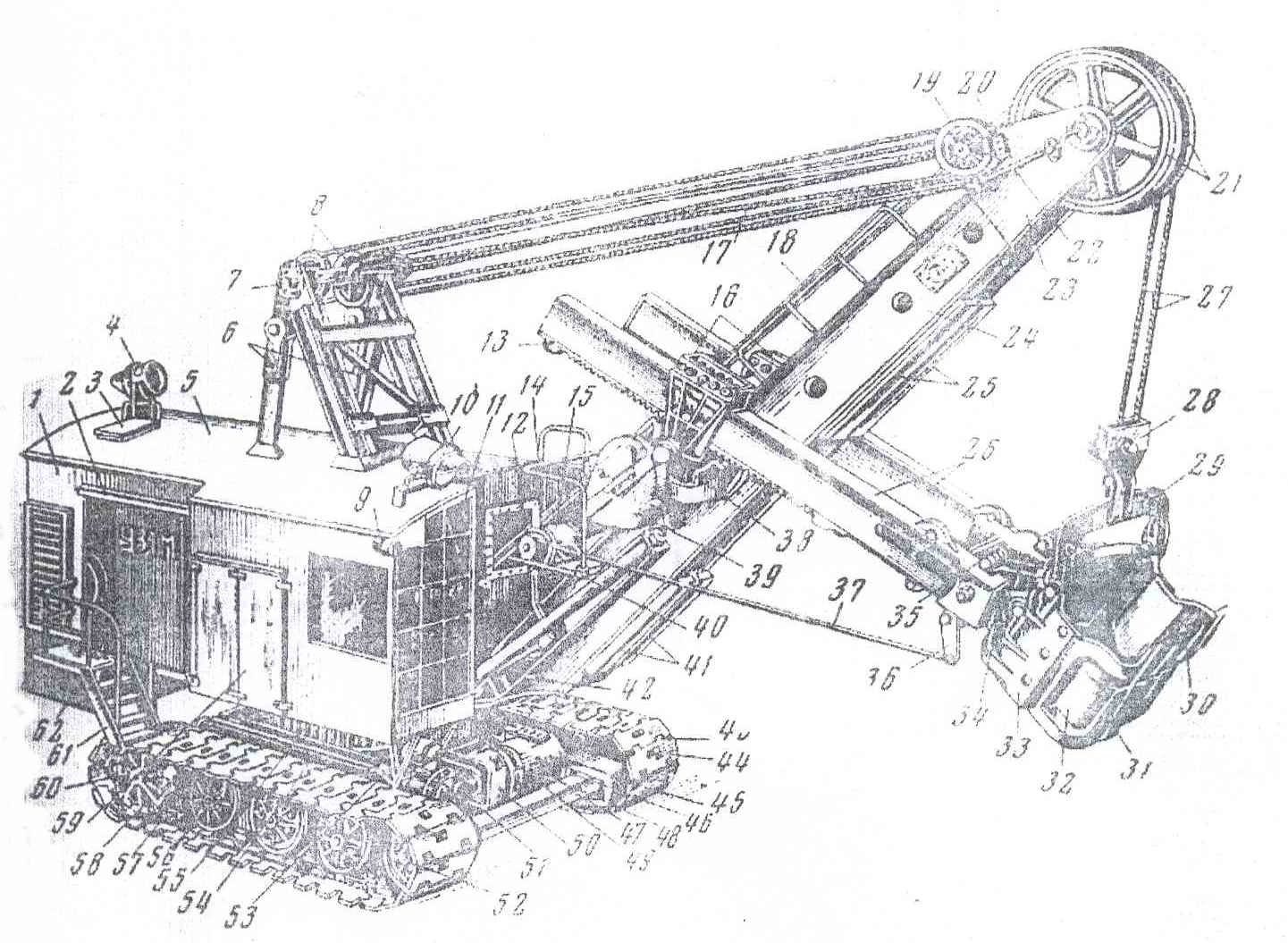

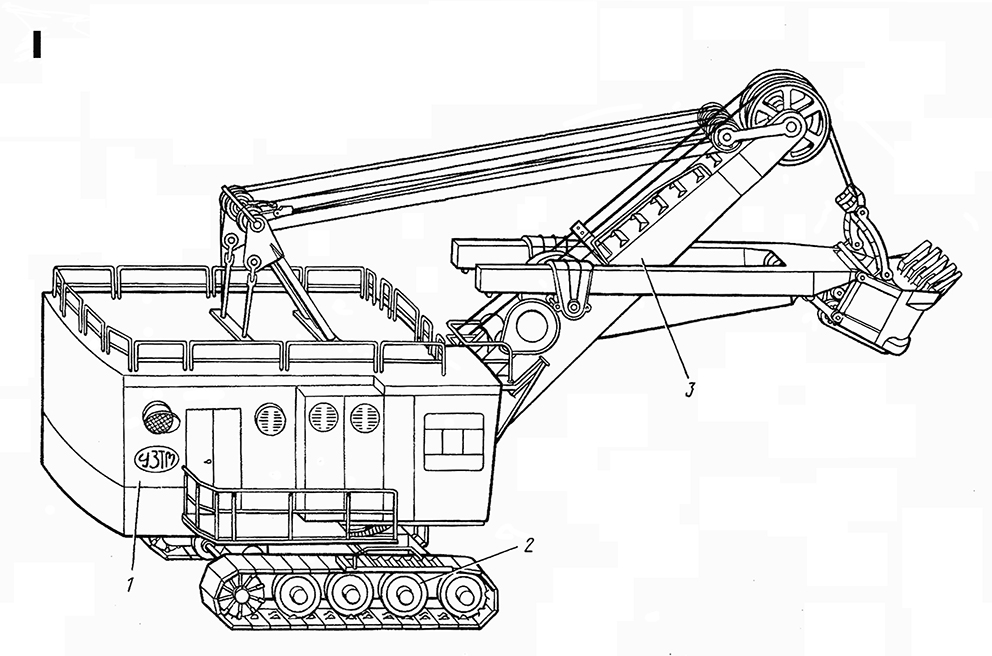

Оборудование этого типа состоит из трех базовых частей – рабочей, ходовой и силовой. В его конструкцию входят – кузов с поворотной платформой, стрела с подвижным ковшом, нижняя передвижная рама.

Оно может перемещаться по уступам и неровным поверхностям, снабжаться индивидуальными электроприводами, дополнительно унифицироваться системами контроля и безопасности.

Главные функции – внедрение в грунт, зачерпывание земляных пород с последующей укладкой их в отвал или погрузкой в транспортное средство.

Сфера применения:

- дорожное и магистральное строительство,

- черная и цветная металлургия,

- угольная промышленность,

- разработка рудных месторождений.

Там же, где нужные небольшие, точечные работы, используются мини экскаваторы.

Ковш

- Тип устанавливаемого ковша — обратная лопата.

- Наименьшая вместимость устанавливаемого ковша — 4.6 метра кубических

- Наибольшая вместимость устанавливаемого ковша — 11.5 метров кубических.

Двигатель

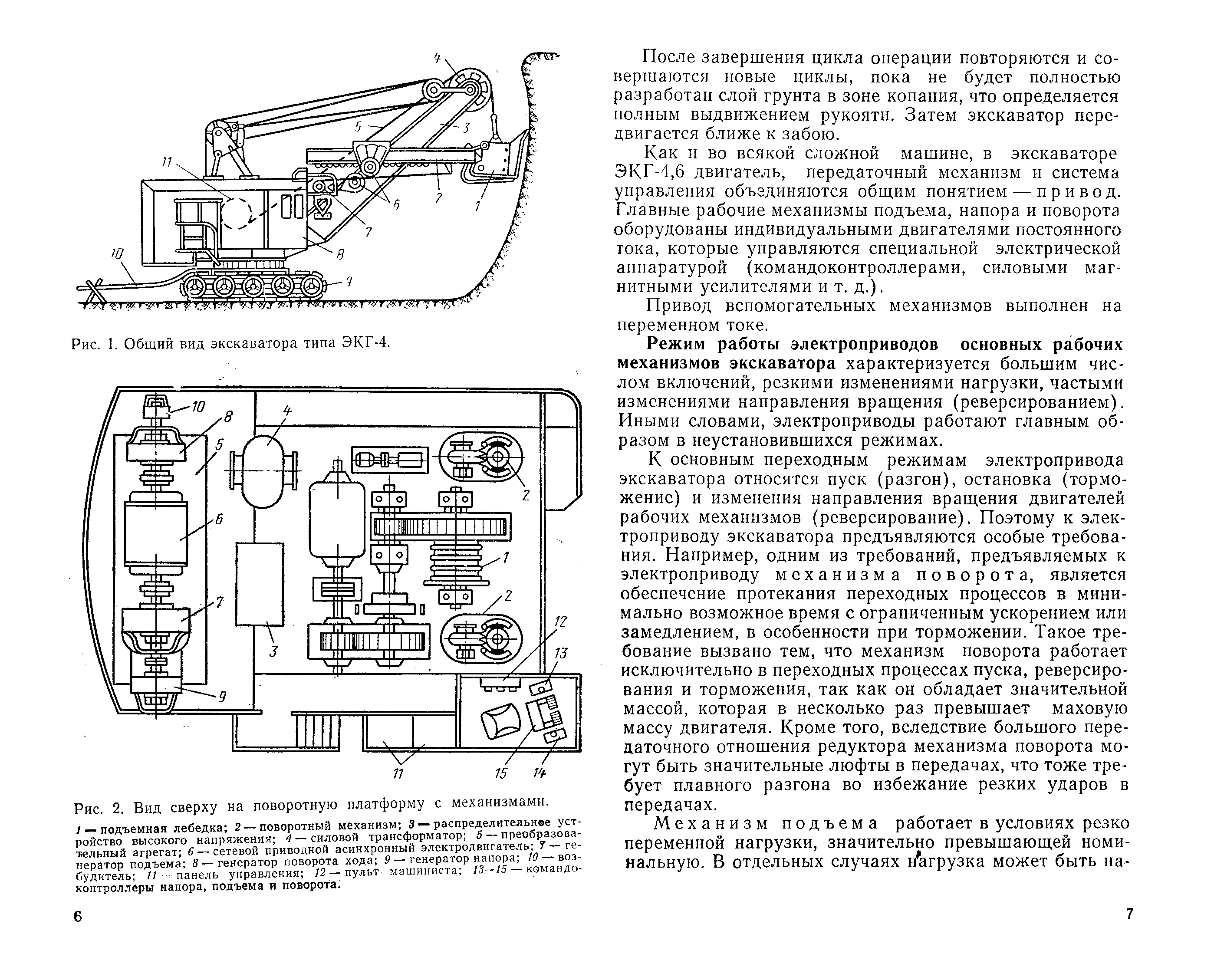

Для осуществления рабочих процессов и перемещения экскаватор оснащен механизмами напора, хода, поворота, подъема. Эти основные механизмы и система открывания ковша работают от агрегатов постоянного тока. Дополнительные приспособления снабжаются от двигателей переменного тока. Энергия преобразуется при помощи преобразовательного генератора и трансформатора, работающего на понижение.

Главную роль генерирующего устройства играет движок с тиристорным возбуждением.

- Тип устанавливаемого двигателя — электромотор с тиристорным возбуждением.

- Номинальная мощность на выходе — 800 киловатт/1000 лошадиных сил.

- Мощность трансформатора — 160 киловольт-ампер.

Расход топлива

В зависимости от цели применения экскаватор потребляет различное количество энергии. При использовании машины для добычи и дробления руды массой 1 тонна объем потребляемого электричества составляет 1,46 кВт/ча.

Ходовая часть

Ходовая тележка содержит зубчатый венец и роликовую окружность, которые служат для монтажа поворотной платформы. Центровая цапфа соединяет тележку с платформой, а еще служит основанием для технических систем. Ходовая тележка оснащена приводящим устройством с гидравликой, который обуславливает настройку функционирования гусеничных муфт тормозов.

Ход экскаватора происходит за счет рам гусениц, оборудованных гусеничными цепями с колесами. Ходовое приспособление располагается на задней зоне. Компрессорное оборудование подает сжатый воздух для тормозной системы напорного, поворотного приспособления, лебедки. Рукоять выполнена из прочной штампованной трубы. В базовой части рукояти предусмотрен возвратный полублок с твердой поверхностью. На конце рукояти установлен двухсторонний демпфер, способствующий исключению вращения машины.

Ковшовое приспособление сложено из двух стенок, дна, коромысла и блока. Оболочка ковша смыкается с днищем и коромыслом посредством пальцев. Ковшовое приспособление фиксируется прочными болтами и неподвижно-фланцевыми креплениями. В местах стыка исключены зазоры и перемещения элементов при нагрузке. Рукоять с ковшом перемещаются посредством седлового подшипникового приспособления, которое имеет регулировку верхних и боковых роликов для указания цели рукояти.

Коробка передач у машины отсутствует. Поэтому движение осуществляется на одной скорости.

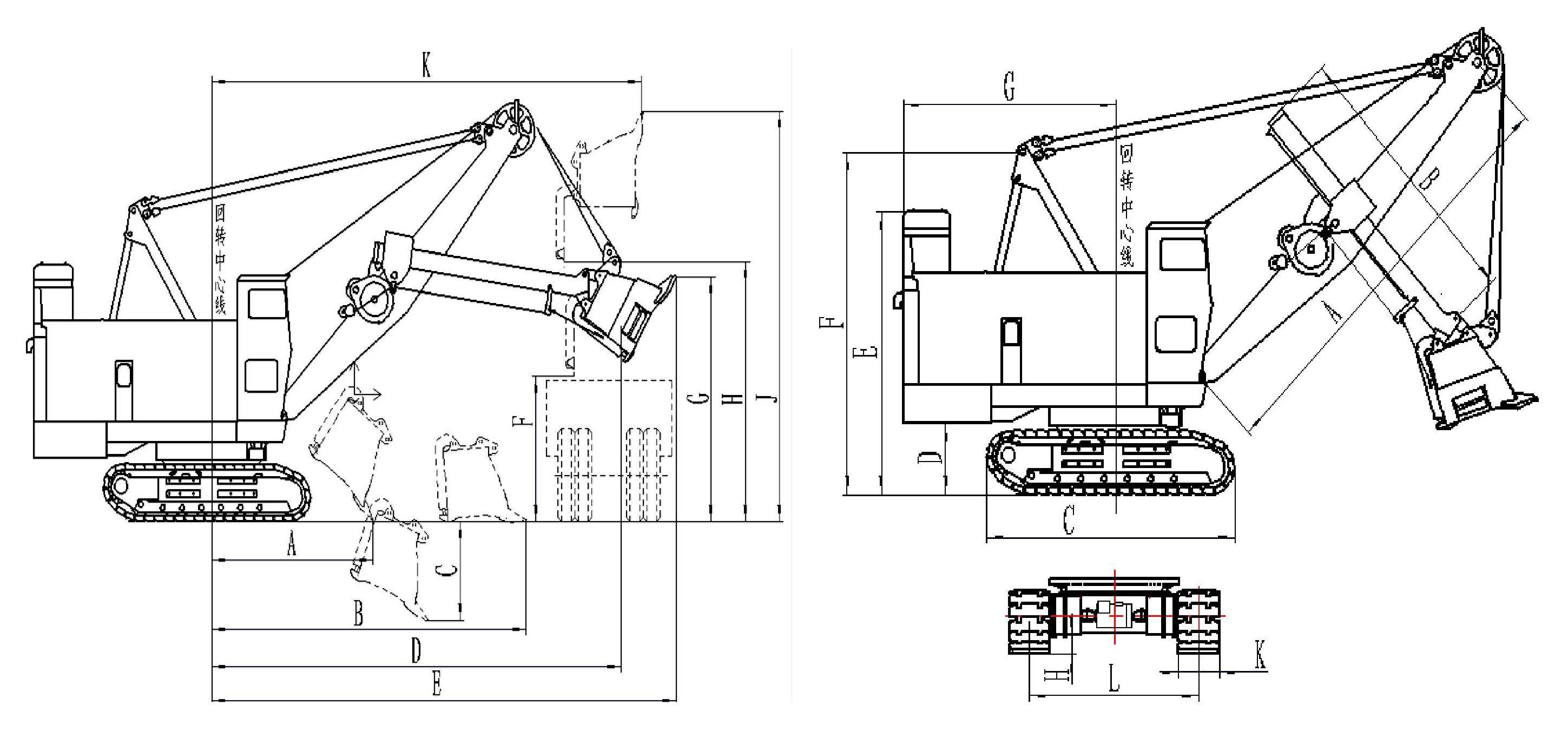

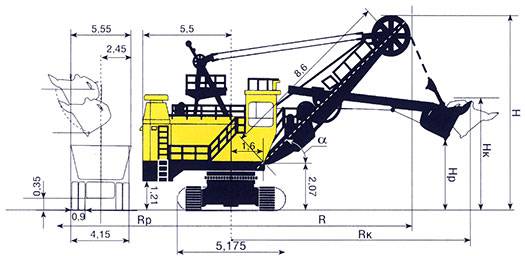

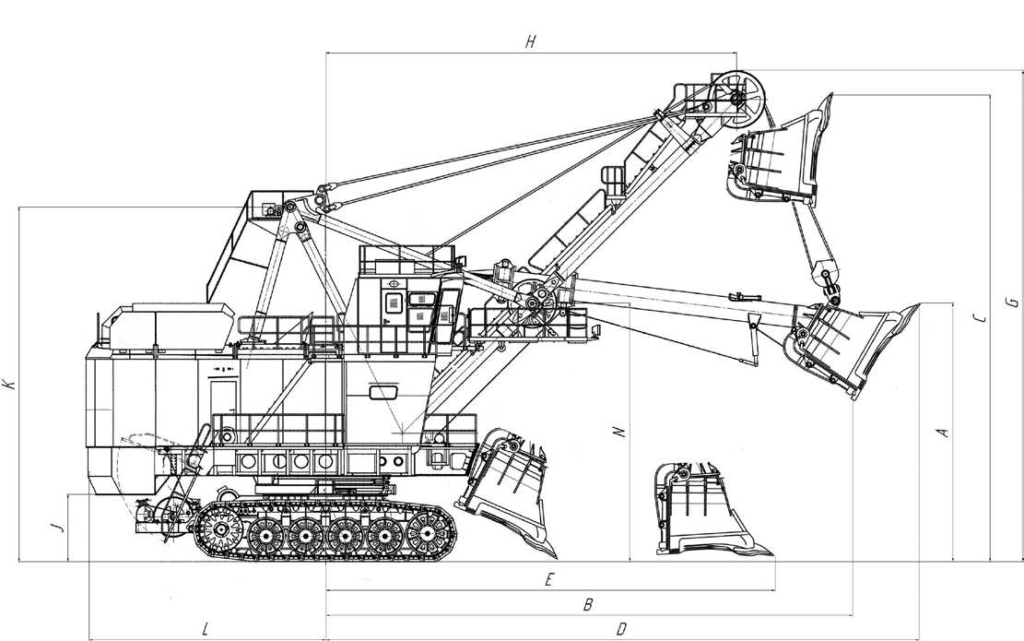

Габаритные размеры

Параметры | ЭКГ-10 | ||

| Длина стрелы , м | 13,85 | ||

| Угол наклона стрелы, рад (градус) | 0,785 (45) | ||

| Наибольший радиус копания , м | 18,40 | ||

| Высота копания при наибольшем радиусе копания, м | 8,14 | ||

| Наибольший радиус копания на уровне стояния , м | 12,60 | ||

| Наибольшая высота копания , м | 13,50 | ||

| Наибольшая высота разгрузки , м | 8,60 | ||

| Радиус выгрузки при наибольшей высоте выгрузки , м | 15,40 | ||

| Наибольший радиус разгрузки , м | 16,30 | ||

| Высота выгрузки при наибольшем радиусе выгрузки , м | 5,70 | ||

| Радиус, описываемый хвостовой частью , м | 7,78 | ||

| Просвет под поворотной платформой , м | 2,765 | ||

| Ход рукояти, м | 4,55 | ||

| Ширина кузова, м | 6,50 | ||

| Ширина экскаватора габаритная, м, при ширине трака, мм: | |||

| 1400 | 8,39 | ||

| 1100 | 8,24 | ||

| Высота экскаватора без стрелы, м | 11,555 | ||

| Длина гусеничного хода, м | 7,95-8,23 | ||

| Ширина гусеничной цепи, м | 1,1 или 1,4 | ||

| Ширина гусеничного хода, м, при ширине трака, мм: | |||

| 1400 | 6,98 | ||

| 1100 | 6,68 |

- Конструкционная длина гусеничной платформы — 8200 миллиметров.

- Наименьший радиус поворота задней части платформы — 7780 миллиметров.

- Наименьший просвет под поворотной платформой — 2770 миллиметров.

- Ширина башмаков гусеничных лент (вариант 1) — 900 миллиметров.

- Ширина башмаков гусеничных лент (вариант 2) — 1100 миллиметров.

- Ширина башмаков гусеничных лент (вариант 3) — 140 миллиметров.

- Длина стрелы — 13860 миллиметров.

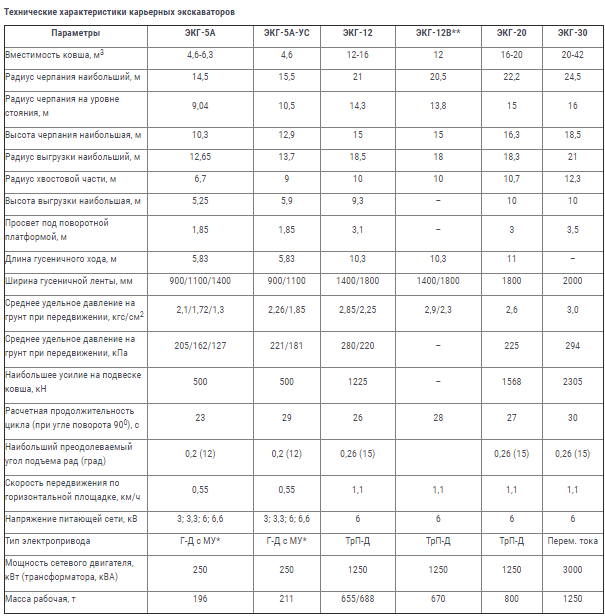

Модели ЭКГ-12 и 15

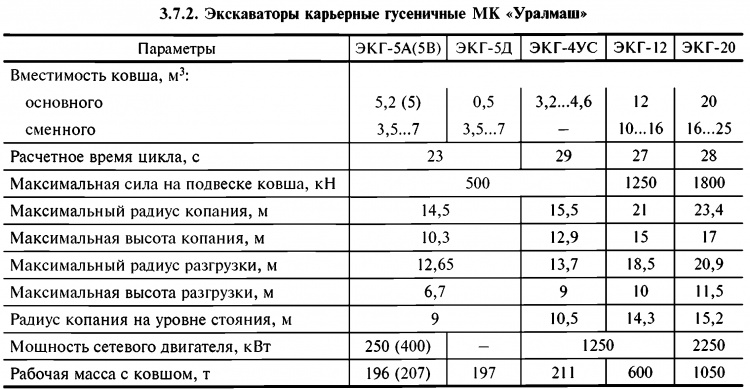

Экскаваторы ЭКГ-12 — параметры: объем ковша варьирует от 12 до 16 м; радиус черпания — 21 м; длина гусеничного хода равна 10,3 м; ширина гусеничной ленты — 140х180 см. Эксплуатационная масса — 655/688 т; мощность сетевого двигателя — 1250 кВт.

Экскаваторы ЭКГ-15. У них увеличен ковш до объема 15 м³. Его используют для работ с горными и вскрышными породами, погрузки отвалов на железнодорожное или транспортное средство.

Экскаваторы ЭКГ-20КМ. В 2020 г. АО «Карельский Окатыш» выпустил четвертый по счету экскаватор для увеличения объемов добычи. Ковш был пополнен новым креплением зубьев и боковой защитой. На нем добавили систему анкерных точек (страховочных), чтобы обезопасить работы, проводимые на высоте.

Экскаваторы ЭКГ-8И. Данная модель оснащена 2 ковшами, с объемами 8 и 10 м³. Мощность электромотора равна 520 кВт, рабочая масса — 373 т. На подъемах до 12º техника сохраняет работоспособность.

Экскаваторы ЭКГ-35 — это крупнейший отечественный продукт, собранный на заводе Уралмаш. В современной модели используется привод переменного тока, который делает технику экономичной. Машина надежная, способна работать и при высоких, и при низких температурах. По параметрам агрегат превосходит своих импортных собратьев. Радиус черпания — 25,5 м, цикл загрузки длится 30 секунд, что на 10% увеличивает объем разработки.

Тормозная система ЭКГ-8И

Торможение напорного механизма при работе осуществляется противотоком. Для затормаживания механизма напора при остановке машины и обесточивший экскаватора предусмотрен колодочный пневматический тормоз, унифицированный с тормозами механизма подъема. Подъемный механизм служит для подъема и опускания ковша. Механизм состоит из подъемной лебедки и канатов. Лебедка приводится в движение двумя электродвигателями, соединенными с редуктором двумя упругими муфтами. На выходные валы редуктора насажены барабаны, на которых крепятся подъемные канаты.

Торможение подъемного механизма при работе осуществляется противотоком. Для затормаживания механизма подъема при остановке машины и обесточивании машины предусмотрены два колодочных пневматических тормоза, унифицированных с тормозом механизма напора. Поворотный механизм служит для вращения поворотной платформы с механизмами и рабочим оборудованием. Привод поворота осуществляется двумя одинаковыми механизмами, каждый из которых состоит из электродвигателя и редуктора. На верхнем коническом конце вала каждого электродвигателя ЭКГ 8И установлен тормозной шкив для колодочного тормоза, предназначенного для затормаживания механизма поворота при передвижении машины, на стоянке и при аварийном обесточивании, а на нижнем конце закреплена шестерня, являющаяся ведущей шестерней редуктора поворота.

Консольный выходной вал редуктора заканчивается бегунковой шестерней, сцепленной с неподвижным зубчатым венцом, расположенным на нижней раме ходовой тележки машины. Пневматическая схема служит для управления тормозами поворота, подъема и напора, обдува сжатым воздухом электрооборудования и механизмов, управления входной лестницей, подачи сигнала и привода различного пневматического инструмента.

Воздух нагнетается компрессорной станцией, которая состоит из компрессора ВВ-О7/8 с приводом от электродвигателя и двух последовательно соединенных воздухосборников. Такая техническая характеристика, как общий объем воздухосборников, составляет 47 л. На всасывающем патрубке компрессора установлен воздушный фильтр. На нагнетательной трубе перед воздухосборником установлены маслоотделитель со спускным краном и обратный клапан. Ходовой механизм служит для перемещения машины и состоит из электродвигателя, тормоза, редуктора и бортовых передач гусеничного хода. Электродвигатель установлен на корпусе редуктора, который прикреплен к гусеничной раме, и соединен с ним эластичной муфтой, служащей одновременно тормозным шкивом электромагнитного тормоза.

Новым в практике отечественного и зарубежного экскаваторостроения для машин данного класса является установка раздельного привода на каждую гусеницу механизма хода. Зубчатые передачи всех механизмов ЭКГ 8И заключены в пыленепроницаемые масляные ванны, а их валы смонтированы на подшипниках качения. Механизмы, расположенные на поворотной платформе (кроме напорного), закрыты металлическим кузовом, который снабжен принудительной вентиляцией и внутренним освещением. Поднятая над кузовом кабина машиниста обеспечивает хорошую обзорность, просторна, герметизирована, снабжена системой отопления, вентиляции, обогрева стекол.

Аналоги

Среди сходных по своим возможностям моделей можно назвать: ЭКГ 5У, ЭКГ 5Д, ЭКГ 5В, УЗГО ЭКГ-5, УЗГО ЭКГ-5А, УЗГО ЭКГ-5Д.

Производители экскаваторов драглайнов

Производством экскаваторов драглайнов занимаются крупные фирмы-изготовители спецмашин России, Украины, США, Японии, Италии и др. Самый известный в мире экскаватор-гигант «Биг Маски» был построен в 1969-м году фирмой Bucyrus для угольной компании Огайо, он весил 14,5 тысяч тонн и был высотой в 20-этажный дом. А вот на изготовлении шагающих экскаваторов сейчас специализируются только 3 и американские P&H и Bucyrus.

«Уралмаш»

— это крупнейший в мире изготовитель высокомощных шагающих драглайнов (традиционная маркировка – ЭШ, экскаватор шагающий). Его машины с ковшом от 11-ти до 100 м3 и стрелой длины от 65-ти до 100 м поставляются на горные разработки Индии, Монголии, Китая и бывших союзных республик, где работают на добыче угля, бокситов, железных и марганцевых руд.

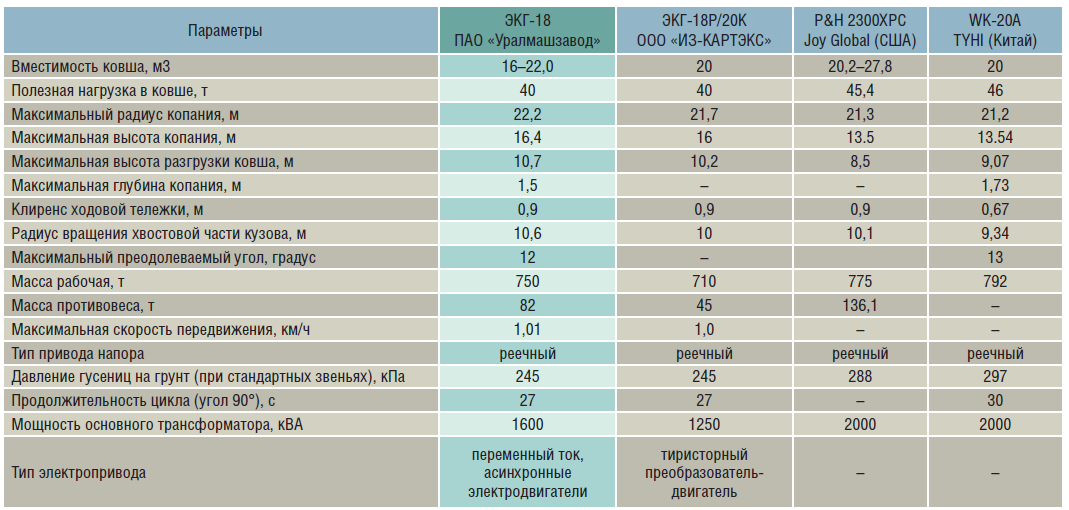

Ниже приведена сравнительная таблица технических характеристик моделей Драглайнов «Уралмаш».

| Характеристики | ЭШ 11.75 | ЭШ 20.90 | ЭШ 25.90 | ЭШ 15.100 | ЭШ 40.100 | ЭШ 30.110 |

| Ковш, объём, м3 | 11 | 20 | 25 | 15 | 40 | 30 |

| Стрела, м | 75 | 90 | 91 | 100 | 100 | 110 |

| Производительность, м3/ч | 569 | 965 | 1200 | 725 | 1710 | 1210 |

| Глубина черпания, м | 38 | 42.5 | 47 | 42.5 | 47 | 53 |

| Площадь опоры | 91.56 | 165.0 | 183.0 | 165.0 | 254.0 | 254.0 |

| Размер «башмака», м/м | 1,9/11,6 | 2,5/13,0 | 2,9/14,0 | 2,5/13,0 | 3,96/17,2 | 3,96/17,2 |

| Давление на грунт, Мпа | 0,092 | 0,103 | 0,191 | 0,105 | 0,137 | 0,137 |

| Рабочая масса, тонн | 843,0 | 1690,0 | 1900,0 | 1710,0 | 3310,0 | 3420,0 |

Экскаватор драглайн ЭШ 20.90

Хитачи

Альтернативой и отличным помощником экскаватору Драглайну может выступить более легкая гусеничная модель «Хитачи» с удлиненной стрелой, большим радиусом захвата и глубиной копания Hitachi ZX330-3. Он показывает высокую эффективность работы в тяжелых условиях, а также прочность и надежность.

На экскаваторе Hitachi ZX 330-3 установлен дизельный двигатель и стрела длиной 6,4 м с ковшом объёмом 1,4 м3. При общем весе всего 40 тонн радиус разворота платформы составляет 3,4 м, а скорость поворота – 10,7 об/мин. Этот маневренный копатель даст возможность работы на наиболее сложных участках разработки.

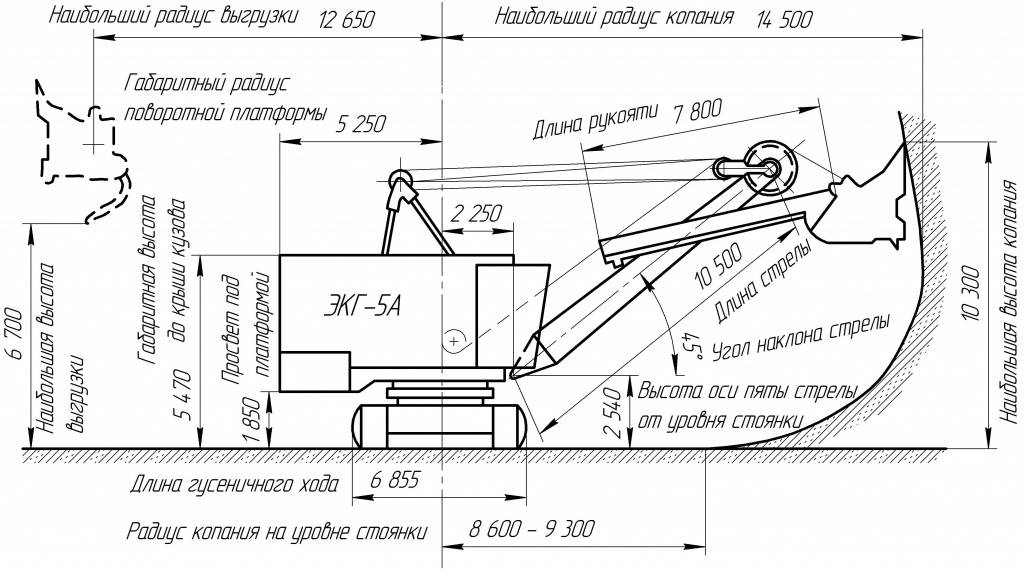

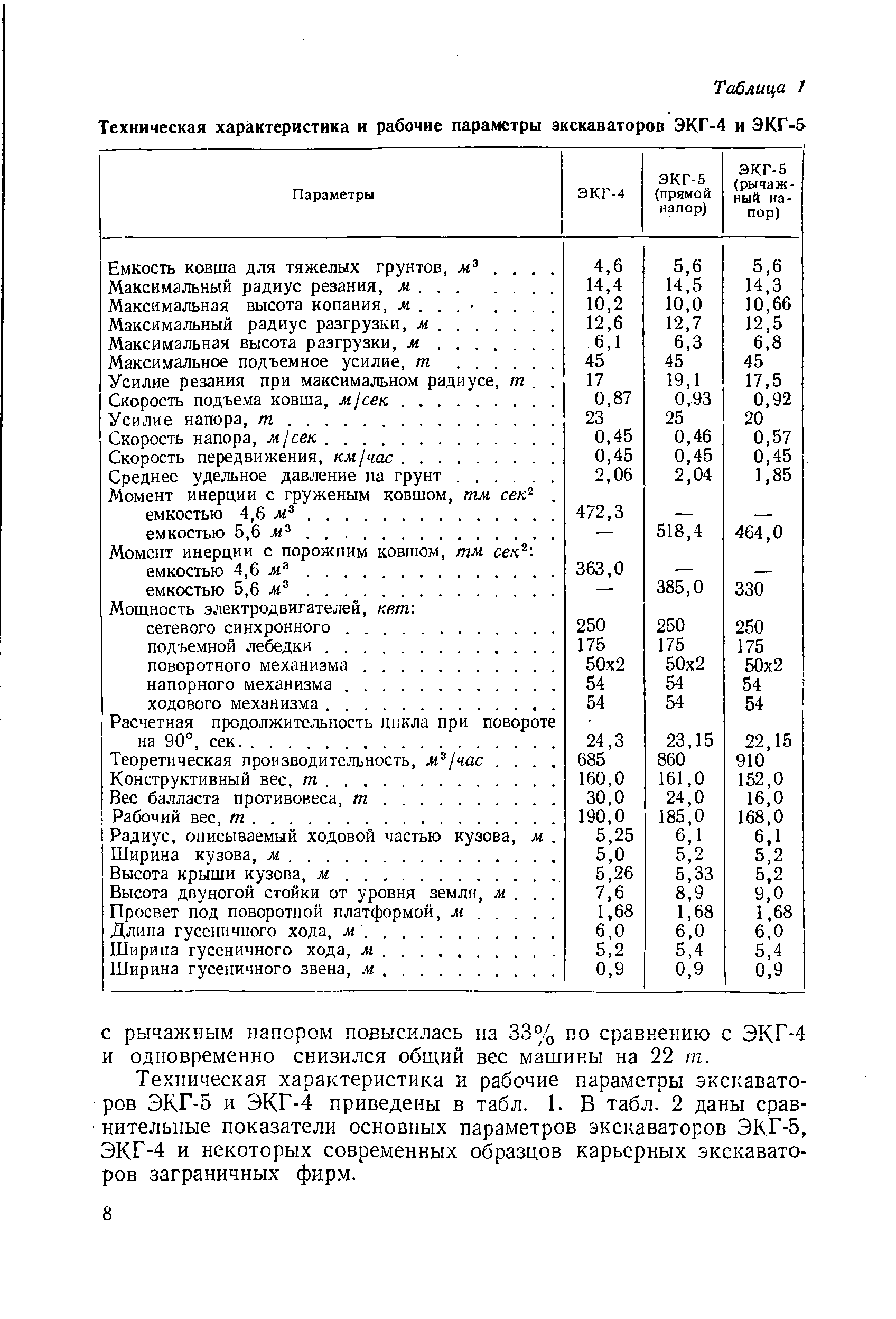

Технические характеристики экскаватора ЭКГ 5а

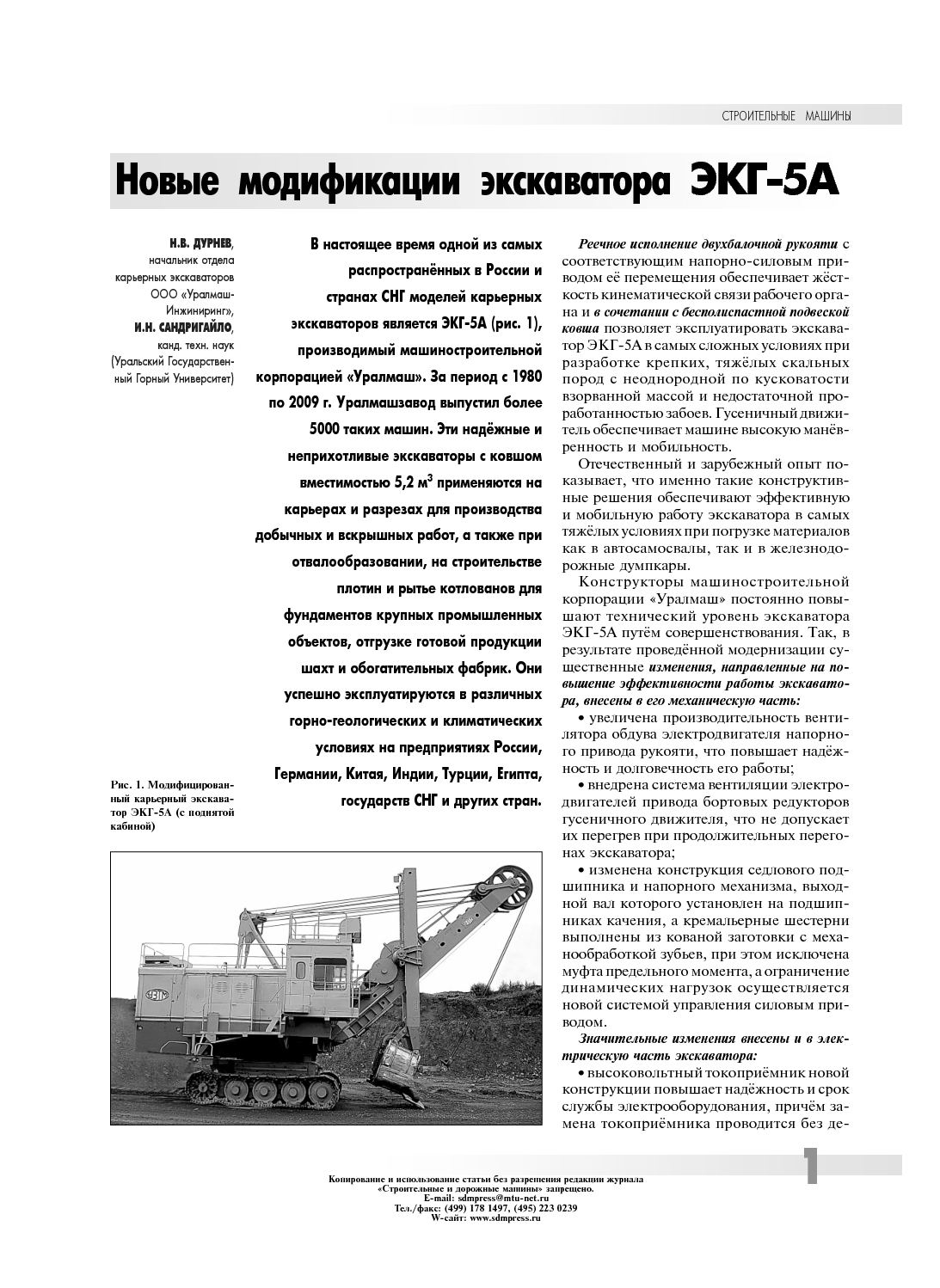

Популярность машин семейства ЭКГ в индустриальной отрасли подтверждается данными о количестве построенных единиц – свыше 13 тысяч штук. Выемочные лопаты семейства ЭКГ с 1948 года поставлялись во все страны-члены СЭВ, в Африку, Юго-Восточную Азию, в страны Ближнего Востока и на Кубу. Все бывшие советские республики закупали экскаваторы ЭКГ. Их количество в России и странах СНГ – свыше 11 тысяч. Применяются в угольной и горнорудной отраслях. Основное назначение – выемка и погрузка в самосвалы тяжёлых горных пород после вскрывных и взрывных работ. Один из самых популярных механизмов для осуществления карьерных выемочных работ – экскаватор ЭКГ-5а. Он представляет собой специализированный полноповоротный механизм – усовершенствованную модификацию выпускавшихся с 1980 года ПАО «Уралмашзавод» (г. Екатеринбург) машин аналогичного типа с маркировкой 4.6, 4.6А, 4.6Б. Модельный ряд включает также марки ЭКГ-8И и ЭКГ-12,5 производства Ижорского машиностроительного завода.

Общее описание экскаваторов серии ЭКГ

ЭКГ — одноковшовые, полноповоротные, электромеханические машины прерывного (циклического) действия.

Рабочее оборудование ЭКГ — «прямая механическая лопата» рассчитано на копание грунтов, которые находятся выше уровня стоянки экскаватора. Экскаваторы серии ЭКГ маневренные и имеют несложное управление.

Самые популярные ЭКГ — с небольшой вместимостью ковша = 4-5,2 м3 выпущенные УЗТМ. Вторые по востребованности — экскаваторы ЭКГ-8И АО «Ижорские заводы».

В России ЭКГ производятся на нескольких машиностроительных предприятиях: ОМЗ (Объединённые машиностроительные ), «Горные машины», КРАСТЯЖМАШ.

Прототипом ЭКГ-5А являлся ЭКГ-4.6, выпущенный Уралмашем. Машины серии ЭКГ-5 имеют классическую конструкцию УЗТМ:

- двухбалочная рукоятка;

- реечный напор;

- полуавтоматическое управление копанием;

- типовое оснащение — «прямая лопата».

Двухгусеничные машины ЭКГ имеют обособленные приводы на каждую из гусениц.

Наладка электрооборудования экскаватора ЭКГ

Экскаватор ЭКГ-5А является модификацией ранее выпущенных Уралмашзаводом моделей ЭКГ-4,6Б, ЭКГ-4,6А, ЭКГ-4,6.Безопасная и безаварийная работа электрооборудования в целом может быть обеспечена при обязательном выполнении указаний заводской технической документации, поэтому изучение и выполнение ее требований обязательно для всего обслуживающего персонала, а также при регулярном проведении наладки электрооборудования экскаватора. По требованиям инструкций ТБ и рекомендаций заводов изготовителей наладка электрооборудования должна проводиться не реже чем два раза в год. Зачастую после дефектовки специалисты-наладчики ООО «Компания ЭКГ-Лидер» для исправной и бесперебойной работы экскаватора рекомендуют замены или ремонт элементов электрооборудования, а также комплекта электропроводки (высоковольтные перемычки, главный привод, вспомогательный привод, освещение, кабина машиниста). Как показывает практика, а также по рекомендациям инструкций по ремонту и обслуживанию экскаватора заводов изготовителей, замена электропроводки экскаватора производится один раз в один — два года, в зависимости от условий эксплуатации экскаватора.

Завод постоянно работает над усовершенствованием электрической части экскаватора и поэтому могут вноситься изменения в техническую документацию и комплектующие электрооборудование не ухудшающие паспортные показатели экскаватора. При производстве наладки, регулировки электрооборудования и его составных частей необходимо руководствоваться рабочими чертежами и инструкциями, направляемыми с экскаватором, а также технической документацией на комплектующие изделия завода изготовителя.

Перечень работ выполняемых при проведении контрольной наладки электрооборудования специалистами ООО «Компания ЭКГ-Лидер»:

Испытание всех приводов под нагрузкой в течение 3 (трех) суток, устранение отказов оборудования в рабочем порядке

Наладка привода подъема (подъемного механизма):

- Проверка и регулирование режима холостого хода

- Проверка режима нагрузки (регулировка стопорных токов главной цепи)

- Регулировка тока и напряжения электродвигателя лебедки подъема.

Наладка привода напора:

- Проверка и регулирование режима холостого хода

- Проверка режима нагрузки (регулировка стопорных токов главной цепи)

- Регулировка тока и напряжения электродвигателя напора.

Наладка привода поворота:

- Проверка и регулирование режима холостого хода

- Проверка режима нагрузки (регулировка стопорных токов главной цепи)

- Регулировка тока и напряжения электродвигателя поворота.

Наладка привода хода:

- Проверка и регулирование режима холостого хода

- Проверка режима нагрузки (регулировка стопорных токов главной цепи)

- Регулировка тока и напряжения электродвигателя хода.

| Наладка | |

| 1 | Прием по электромонтажному акту |

| 2 | Прозвон (проверка цепей управления и силовых цепей электропривода) |

| 3 | Проверка состояния сопротивлений изоляции электрооборудования: (электродвигателей, электропроводки, пятимашинного агрегата, пульта управления, станции управления, высоковольтной коммутации) |

| Наладочные работы | |

| 1 | Вспомогательный привод (низковольтное оборудование: компрессор, вентиляция, гидросистема, освещение, отопление кабины) |

| 2 | Наладка запуска высоковольтного двигателя, преобразовательного агрегата. |

| 3 | |

| 4 | |

| 5 | |

| 7 | Наладка системы тормозов всех приводов |

| Проверка главных приводов | |

| 1 | Силами заказчика производиться заливка всех масленых ванн трансмиссионными маслами согласно инструкции, производиться смазка подшипников, устранение течи маслосистемы нижней рамы, запасовка стрелоподъемного каната, подъем стрелы в рабочее положение, запасовка рукояти в седловые подшипники напорного механизма, запасовка рабочего каната ковша в барабан подъемной лебедки |

| 2 | Регулировка тормоза подъемной лебедки |

| 3 | Опробование всех приводов на монтажной площадке |

| 4 | Перегон машины в забой |

| 5 | Испытание всех приводов под нагрузкой в течение 3 (трех) суток, устранение отказов оборудования в рабочем порядке |

| 6 | Прием машины в эксплуатацию комиссией в составе представителей заказчика и представителей исполнителя |

Подводя итоги можно сделать вывод, что безаварийная, безопасная и бесперебойная работа машины на предприятии зависит не только от качества поставляемых запасных частей и соблюдений норм техники безопасности, но и от своевременного и квалифицированного сервисного обслуживания электрооборудования, что в свою очередь предлагает ООО «Компания ЭКГ-Лидер». В перечень услуг компания входит изготовление и поставка механического и электрического оборудования, наладка и ремонт электрооборудования, сервисное обслуживание и консультирование.

Источник

Габаритные размеры и масса основных узлов и агрегатов

| Наименование узла (агрегата) | Номер чертежа | Масса, тн | Длина, м | Ширина, м | Высота, м |

| Ковш | — | 9,935 | 2,45 | 2,19 | 2,56 |

| Рукоять | — | 7.950 | 7.915 | 1.774 | — |

| Стрела с головными блоками | — | 17.14 | 11.15 | — | — |

| Двуногая стойка | — | 3.48 | 6.45 | 1.4 | — |

| Преобразовательный агрегат | — | 8.0 | 4.76 | 1.12 | 1.6 |

| Двигатель подъема | — | 3.5 | 1.85 | 0.96 | — |

| Двигатель поворота | — | 0.93 | 1.32 | 0.57 | — |

| Двигатель хода | — | 0.86 | 1.28 | 0.59 | — |

| Двигатель напора | — | 0.86 | 1.28 | 0.59 | — |

| Редуктор поворота | — | 2.01 | 1.32 | 0.85 | 0.62 |

| Редуктор хода | — | 2.95 | 1.34 | 1.09 | 0.88 |

| Редуктор подъемной лебедки | — | 3.12 | 1.78 | 1.14 | 1.69 |

| Поворотная платформа | — | 18.9 | 8.1 | 5.0 | 1.2 |

| Нижняя рама | — | 10.5 | 3.0 | 3.0 | 1.68 |

| Гусеничная рама | — | 5.45 | 5.5 | 0.75 | 1.0 |

| Зубчатый венец | — | 2.77 | 3.37 | — | — |

| Роликовый круг | — | 1.78 | 3.05 | — | — |

| Центральная цапфа | — | 0.64 | 1.22 | 0.33 | — |

| Кабина | — | 1.1 | 2.36 | 1.35 | 2.76 |

ЭКГ-20КМ – возможности тока

Работа данной модели карьерного экскаватора основана на применении электропривода переменного тока с частотным регулированием. Применение системы ПЧ-АД с подключением IGBT-транзисторов позволило снизить потребление электроэнергии на 25%. Согласно техническим характеристикам, расход электроэнергии не превышает 0,40 кВт/куб.м. Новая система позволяет увеличить крутящийся момент двигателя и одновременно повысить надёжность мотора. В электрической модификации не предусматривается установка щеточно-коллекторных узлов. Следовательно, увеличивается ремонтный цикл карьерного экскаватора, снижается количество незапланированных простоев спецтехники. Этому же способствует инновационная диагностическая система. Её разработка основана на последних достижениях в области программных продуктов, предназначенных для управления современной новой спецтехникой. Все параметры работы электроприводов и механизмов ЭКГ фиксируются и обрабатываются. Для конкретного забоя можно установить индивидуальные настройки. Система диагностики помогает своевременно выявлять и устранять поломки и неисправности. Для снижения динамических нагрузок на электропривод при работе машины установлена система управления. Пуск и остановка приводов осуществляются плавно, без рывков, без вмешательства оператора. Таким образом, приводы, канаты и весь перечень основных металлоконструкций работают в заданном режиме в соответствии с установленным сроком эксплуатации. Разработчики не случайно обратились к идее оснащения карьерного экскаватора электронными анализ-системами. Интеллектуализация современных моделей новой спецтехники способствует сокращению простоев, потери рабочего времени. В итоге, себестоимость экскавации горной массы существенно снижается.

Принцип работы карьерного транспорта

Рабочий цикл карьерного экскаватора состоит из двух действий:

- копка земли;

- транспортировка грунта в место отвала или к технике, предназначенной для его вывоза.

На характер работ влияет, какой тип навесного оборудования размещен на экскаваторе. Это может быть грейфер, драглайн, кран, прямая или обратная лопата:

- Грейфер – это вид ковша, состоящий из пары «челюстей». Такая конструкция позволяет ему проделывать узкие ямы в земле и вытаскивать из них грунт без расширения стенок. Могут использоваться также для погрузочно-разгрузочных работ.

- Драглайн – это конструкция, где стрела и канат соединены между собой гибким сцеплением канатного типа. Используется в основном в карьерных работах, иногда может применяться в строительстве для рытья или очистки водоемов.

- Кран – предназначен для перемещения грузов.

- Прямая лопата – это вид ковша, у которого днище способно откидываться. На нем также есть сменные зубья и засов. В зависимости от рукояти он делится на однобалочные и двубалочные. Стрела представляет собой стальную конструкцию из стали.

- Обратная лопата – инструмент, состоящий из ковша, стрелы, рукояти и стойки. Рукоять монтируется к стойке, а ковш закреплен на ней. Когда канат подтягивается, рукоять совершает движения против часовой стрелки, а ковш попадает в землю.

Модификации ЭКГ, основные технические параметры

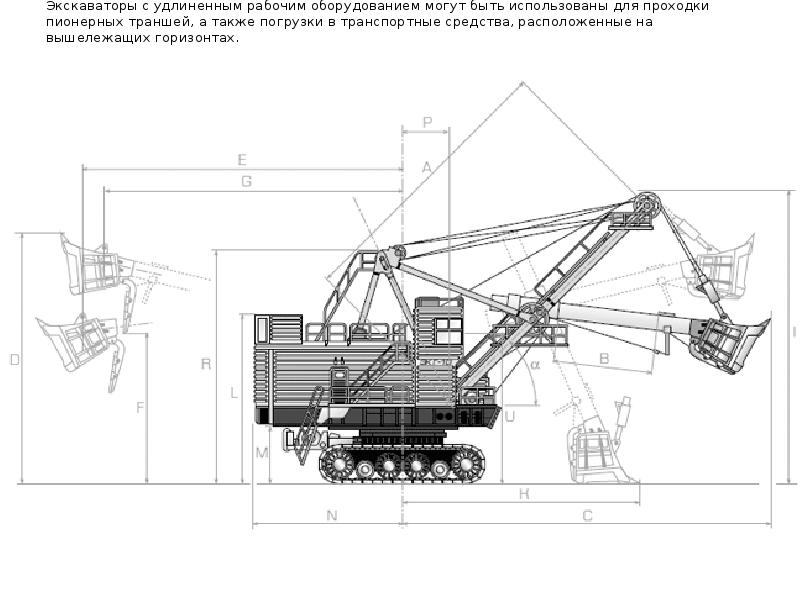

Модели с рабочим оборудованием увеличенной длины рассчитаны на прохождение пионерных траншей и загрузку породы в авто- и ж/д транспорт, который может размещаться выше, чем экскаватор.

В линейке ЭКГ-8 только 1 модель — ЭКГ-8И, выпуск которой начался на Ижорском заводе им. Жданова в 1965г. Через 3 года модели был присвоен гос. Знак Качества.

Модель ЭКГ-8УС — модификация ЭКГ-10. Она комплектуется удлиненной стрелой для отработки высоких уступов и для перемещения ж/д путей.

Подъем, напор, поворот, ход, система открытия днища ковша работают от двигателей постоянного тока. Основные электрические двигатели получают питание от генератора, вспомогательные — от трансформатора.

Автоматическая смазка деталей ЭКГ-8И обеспечивается нагнетателем.

Отличия конструкции базовой модели ЭКГ-10:

- изменены угол резания и геометрия ковша — это увеличивает наполняемость ковша и улучшает внедряемость в породу;

- ковш к рукояти крепится с помощью фланцев;

- планетарные редукторы вместо цилиндрических;

- регулируемые ролики вместо вкладышей на седловом подшипнике;

- рукоять оснащена демпфером;

- электрический барабан для намотки кабеля.

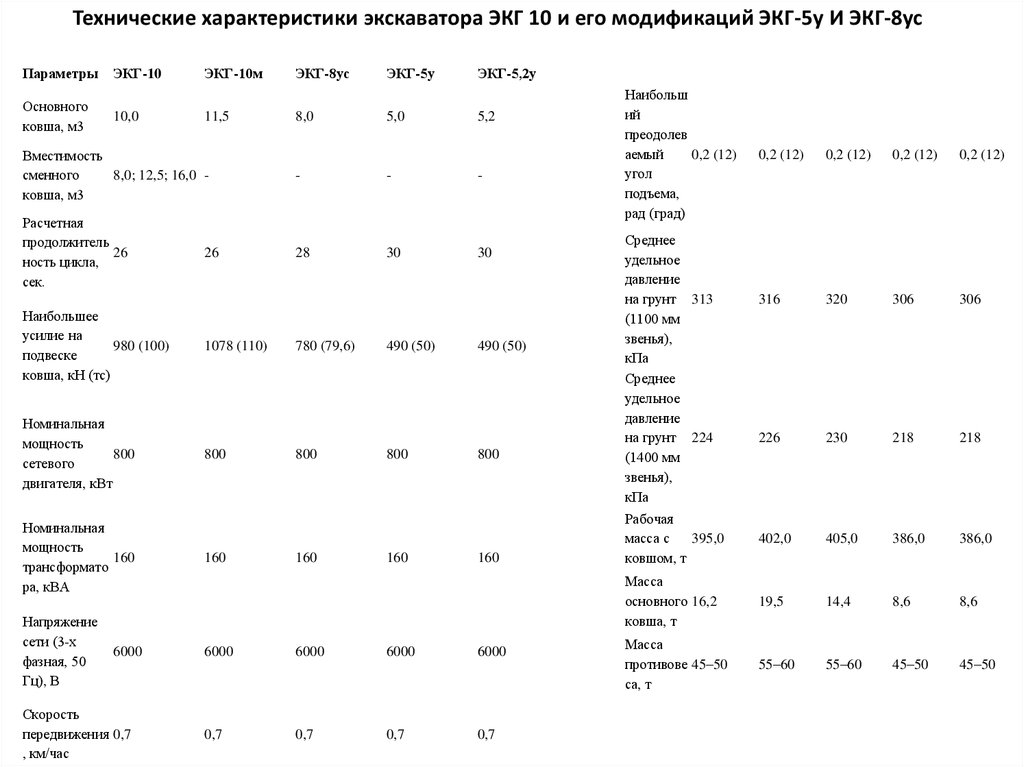

Экскаватор ЭКГ-10 со своими техническими характеристиками стал базовой моделью для создания 2-х разновидностей:

- ЭКГ-10М с более широким ковшом (11,5 мі) для использования на угольных карьерах;

- ЭКГ-10Р имеет подъемное усилие, увеличенное до 110 т. (вместо 100 т.). На поворотной платформе есть платики, отверстия для монтажа рядного и планетарного редуктора подъема.

На базе ЭКГ-15 был создан усовершенствованный ЭКГ-18.

Усовершенствования технических характеристик ЭКГ-18:

- подъемное усилие увеличено до 170 т., напорное — до 80 т.;

- двухгусеничная ходовая тележка тракторного типа, с бандажированными коваными колесами;

- раздельные гидродомкраты заменили натяжную ось, которая для двух тележек была одна;

- увеличение сечения нижней рамы в опасной зоне;

- мощность привода гусеницы стала больше (с 110 кВт до 230 кВт);

- ходовая тележка стала уже на 1300 мм., это улучшает условия копания «на угол»;

- обойма блоков ковша фиксируется на задней стенке ковша, при этом коромысло не монтируется;

- на режущей кромке установлено 7 зубьев (на 2 больше), что сокращает износ передней стенки в промежутках между зубьями;

- днище ковша футуруется (облицовывается) более прочным листом, чтобы избежать быстрого износа;

- установка вкладышей в седловом подшипнике;

- емкость ковша у ЭКГ-18 = 20 мі, а вес ЭКГ-18 = 800 т.