Первые автомобили с пневмоподвеской

История пневматической подвески началась в 1901 году, когда Уильям Хамфрис создал и запатентовал первый пневмокомпрессор для автомобилей.

Конструктивно первое устройство состояло из пневопружины с левой и правой стороны, подушек и компрессора для каждой из них.

Попытки установки подвески на реальном транспорте были предприняты в 1920 году. В роли экспериментатора выступил Мессье, которому так и не удалось реализовать задуманное.

Следующий виток развития пришелся на период после Второй мировой войны. В то время на рынке появился первый прототип под названием Stout Scarab, представленный в 1946 году.

Внешне машина напоминала «Жука», но с более длинным кузовом. Этот автомобиль отметился еще и тем, что был сделан с применением монокока из стеклопластика, а кузов буквально повторял фюзеляж летательного аппарата.

В 1957 году появились первые автобусы, оборудованные пневматической подвеской. В роли производителя выступила компания General Motors.

Вскоре новые устройства появились на автомобилях Eldorado Brougham марки Кадиллак.

Уже через год пневматическая подвеска ставилась на всех машинах в виде дополнительного оборудования, а с 1959 года опция стала стандартной.

Со временем классические пружины ушли в прошлое, а их место заняли пневматические баллоны с датчиками, фиксирующими крен. Целью нововведения было повышение устойчивости машины на поворотах.

Но имел место и минус — медленная реакция, ведь компрессор попросту не успевал закачивать воздух в определенный баллон для устранения крена с одной или другой стороны.

В этом отношении автомобили Кадиллак много лучше, ведь они могли похвастаться повышенным уровнем комфорта и плавностью работы.

С 1960 года производитель Кадиллак отказывается от монтажа пневматической подвески, после чего это устройство пропало с автомобильного рынка США на 24 года.

Только в 1984 году компания Линкольн выпустила новый Continental Mark VII, где в роли базового оборудования выступила пневматическая подвеска.

Не отставала и компания Мерседес, которая начала продажи авто с пневмоподвеской (W112 300SE) с 1962 года.

Эти машины компоновались устройствами, оборудованными клапанами от компании Бош, смонтированными на обеих подвесках автомобиля.

Кроме того, именно работникам компании Мерседес удалось первыми сделать авто с регулируемым клиренсом.

Управляющие устройства замкнутой системы управления, по своему функциональному назначению делятся на две подсистемы:

информационную (сенсорную); логико-вычислительную (процессорную).

В информационную подсистему включаются различные устройства ввода внешних управляющих сигналов, датчики и индикаторы.

Процессорная подсистема—обработка введенных управляющих сигналов в соответствии с заданной программой и вывод их на устройства управления энергией в силовой части привода.

Реализация управляющей части возможна через использование пневматических, электрических или электронных средств автоматизации, в зависимости от условий эксплуатации, требований безопасности или степени сложности силовой части привода.

Практически всегда исполнительные механизмы приводов машин имеют жесткую или кинематическую связь с объектом управления, что дает возможность оценивать состояние объекта по состоянию их выходных звеньев.

В системах автоматического управления сигналы передаются по замкнутому контуру. Применяется обратная связь, обеспечивающая передачу информации об изменении состояния исполнительного механизма в систему управления, что является основным принципом построения САУ.

Наиболее распространенными САУ являются дискретные системы управления, т. е. системы с принудительным пошаговым процессом. Переход от текущего шага к последующим в таких системах производится программой только по сигналам, поступающим от управляемой системы. САУ, работающие по такой схеме, классифицируют по типу управления, характеру формирования и виду передаваемых сигналов и т. д.

Если управляющая часть пневмопривода реализована не на пневматической элементной базе, то говорят о гибридной САУ. Например, если система управления выполнена на основе электрических релейно-контактных, система управления является электропневматической

Так как электронные системы управления имеют преимущества у пневматических по быстродействию, габаритам и простоте перепрограммирования, а собирать информацию в общем случае удобнее посредством электронных датчиков, то для автоматизации различных технологических процессов все более широко применяют электропневматические САУ.

Рекомендации при выборе привода

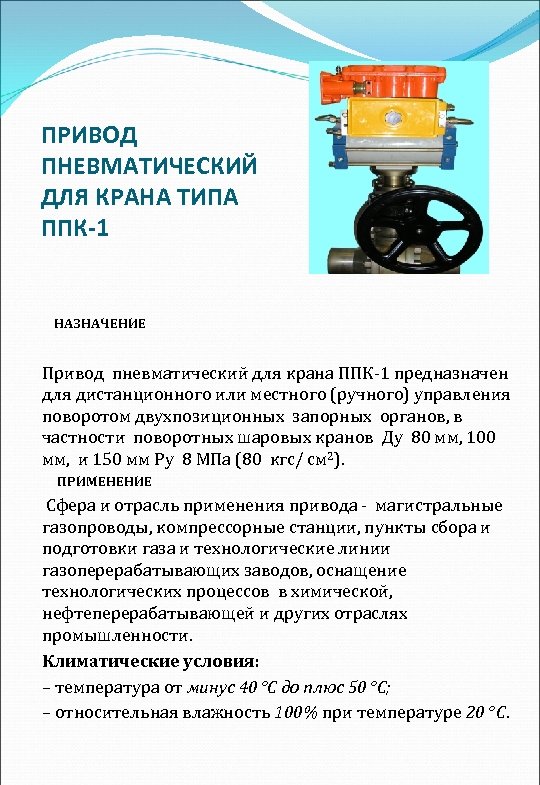

При выборе привода для запорной арматуры необходимо учитывать ряд факторов, чтобы обеспечить надежную и эффективную работу системы

Важно учесть специфику рабочей среды, необходимость частого и точного управления, а также требования к степени автоматизации процесса

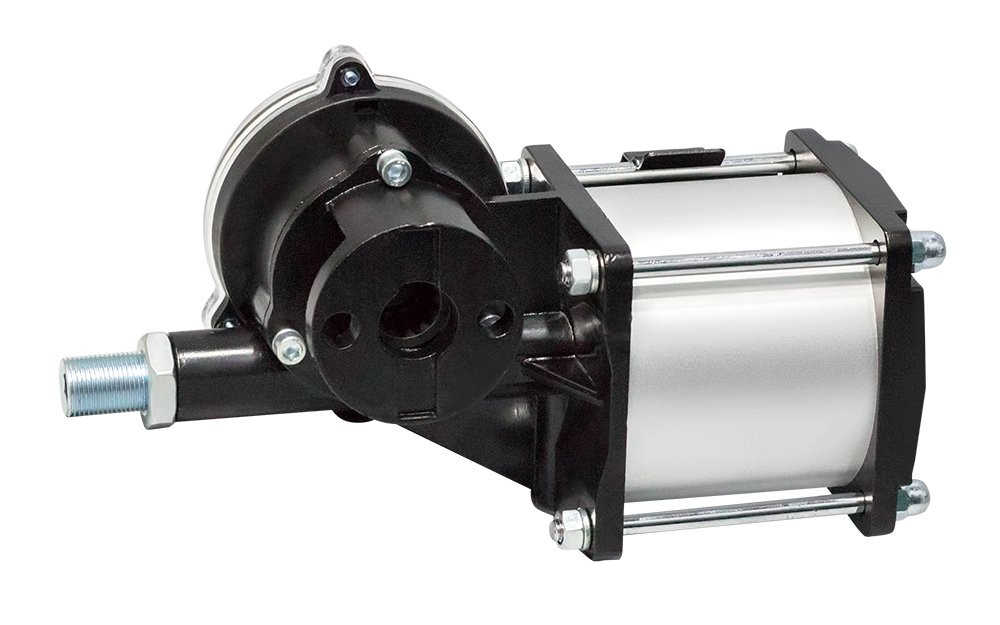

Одним из ключевых критериев при выборе привода является тип запорной арматуры. Для привода пневматического типа характерно применение сжатого воздуха для передвижения запорного элемента. Этот тип привода рекомендуется использовать в условиях, где требуется быстрая реакция на изменение потока или давления рабочей среды. Приводы с пневматическим управлением обладают высокой прочностью и могут работать при широком диапазоне температур.

В свою очередь, электрические приводы обеспечивают более точное и плавное управление запорной арматурой. Они могут быть оснащены различными датчиками и регуляторами, позволяющими контролировать и настраивать рабочие параметры системы. Электрические приводы рекомендуется использовать в тех случаях, когда требуется высокая точность управления, например, в системах автоматизации или в системах с постоянно изменяющимися параметрами потока и давления.

При выборе привода необходимо также учесть требования по надежности и долговечности. Пневматические приводы обладают высокой степенью надежности и простотой конструкции, что обеспечивает их долговечность и минимальные затраты на обслуживание. Электрические приводы имеют более сложную конструкцию, но при правильной эксплуатации и обслуживании также обладают высокой надежностью и долговечностью.

В итоге, выбор привода для запорной арматуры зависит от конкретных требований и условий эксплуатации системы

Важно учесть тип запорной арматуры, требования по точности управления, а также предпочтения по надежности и долговечности. Компетентный подход к выбору привода позволит обеспечить эффективность и безопасность работы системы на протяжении всего срока службы

Положительные и отрицательные качества

Распространение на авто премиум-сегмента, пневматическая подвеска получила благодаря:

- Обеспечению плавного хода;

- Бесшумности работы;

- Повышению управляемости;

- Регулировке высоты дорожного просвета;

- Широкому диапазону настроек (в адаптивно подвеске).

Этими достоинствами, кроме последнего, обладает даже самая простая пневмоподвеска, которой можно укомплектовать любой автомобиль. Но и недостатков у пневматической подвески немало, что и сказывается на ее распространении. Из основных негативных качеств можно выделить:

- сложность конструкции;

- ненадежность;

- занимает много места;

- низкая ремонтопригодность;

- подверженность воздействию агрессивных веществ (касается резиновых составляющих).

«Слабым» звеном в подвеске являются ее основные рабочие элементы – пневмоподушки. Они изготовлены из резины, поэтому «чувствительны» к химическим веществам, перепадам температуры. При этом баллон отремонтировать невозможно, поврежденный компонент только заменяется.

Дозаторы

Этот тип оборудования применяется на оружии с предварительной накачкой или газовыми баллончиками. Его задачей является выпуск ограниченного количества газа в ствол в момент взведения или выстрела в зависимости от конструкции.

Газобаллонные системы

В большинстве пистолетов с газобаллонным механизмом дозаторы выглядят и работают одинаково. Для обеспечения правильного функционирования дозатор имеет три различных отверстия. Первое из них предназначено для установки баллончика и снабжено специальной герметизирующей прокладкой и иглой для прокола мембраны.

После того как баллончик занимает свое место и происходит его прокол, газ поступает в специальную камеру, за которой располагается выпускной клапан. Благодаря высокому давлению клапан не пропускает газ до того момента, пока не произойдет спуск. Во время нажатия на спусковой крючок курок бьет по штоку, что приводит к открытию клапана. На свое место он возвращается под действием пружины и давления.

Чем мощнее пружина, тем сильнее будет удар, и тем дольше клапан будет оставаться в открытом состоянии. Поэтому саму пружину и жесткость клапана можно считать основными дозирующими устройствами пистолета с газобаллонным оборудованием.

Бывают системы, в которых нет третьего отверстия для штока. В таком случае спуск происходит вследствие удара самого ствола с грузиком по выпускному клапану.

Системы с предварительной накачкой

Так как давление в таком оружии может меняться от выстрела к выстрелу, в нем предусмотрены две дополнительные особенности. Первая — это встроенный редуктор, который контролирует давление непосредственно в камере дозатора. За счет этого получается сохранять примерно одинаковую мощность на протяжении нескольких выстрелов.

Когда количество атмосфер в емкости начинает снижаться, клапан прилегает уже не так сильно, что может привести к плавному стравливанию воздуха. Чтобы это предотвратить предусмотрен дополнительный прижим клапана к прокладке при помощи пружины.

Принцип действия

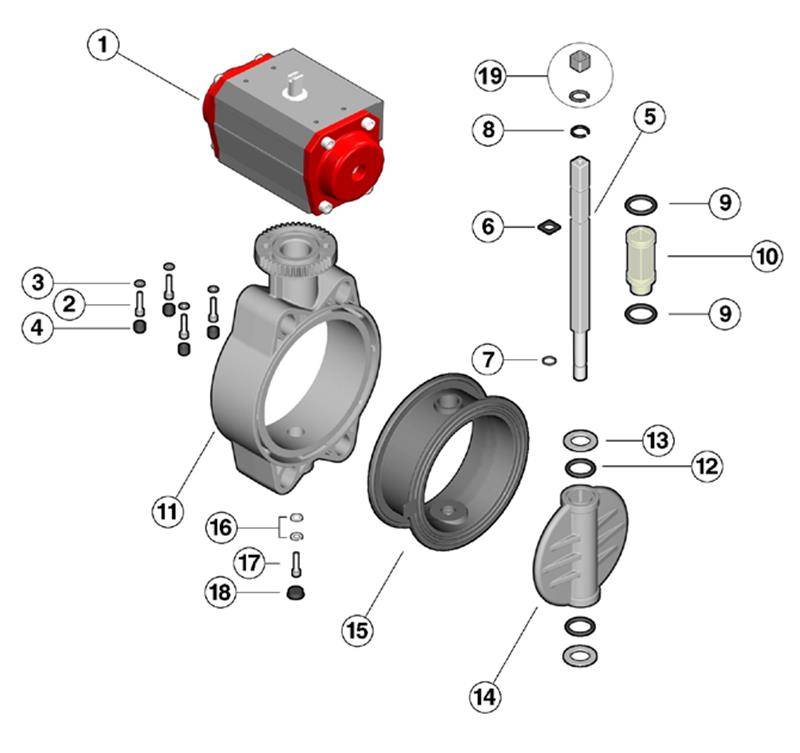

Популярность запорных дисковых механизмов связана прежде всего с простотой устройства и ее практичностью в применении. Принцип действия затвора следующий:

- Рабочая камера представлена небольшим цилиндром с различными уплотнителями.

- Поворотный диск может находится практически пол любым углом относительно потока. Однако производители рекомендуют эксплуатировать устройство только в отрытом или закрытом положении для снижения степени износа.

- Устанавливать угол поворота диска можно при помощи рукоятки вручную или от пневматического привода дистанционно. Отметим, что ручное управление встречается исключительно в системах, где поток подается не под большим давлением. Это связано с тем, что нагрузка, которая оказывается на запирающий элемент, может быть очень большой, и провести поворот диска можно только через пневматический привод.

- Пневматический привод представлен системой, в которой рабочий воздух или газ подается под большим давлением. Давление создается насосом, который имеет подвижный элемент, усилие на него передается от электрического двигателя.

Принцип действия определяет то, что устройство может прослужить многие годы без появления неисправностей.

Достоинства и недостатки гидро-, пневмо- и электроприводов

Выбор типа привода важнейшая задача, которая стоит при проектировании любого оборудования, где будет осуществляться линейное перемещение или вращательное движение.

Существуют три распространенных типа привода:

- Электропривод

- Гидропривод

- Пневмопривод

Каждый из них передает энергию исполнительному механизму и преобразуют ее в движение. У каждого — своя рабочая среда, что делает отличными их характеристики.

Выбор типа привода зависит и от изначальных ресурсов производства, его потребностей, а также финансовых и технических возможностей предприятия.

Наша компания ООО «Сервомеханизмы» предлагает устройства линейного перемещения с электроприводом, и мы считаем, что это оптимальный и самый удобный способ передачи усилия.

Различие рабочих сред сказывается на характеристиках приводов и в этой статье мы рассмотрим достоинства и недостатки всех трех типов привода.

Области применения

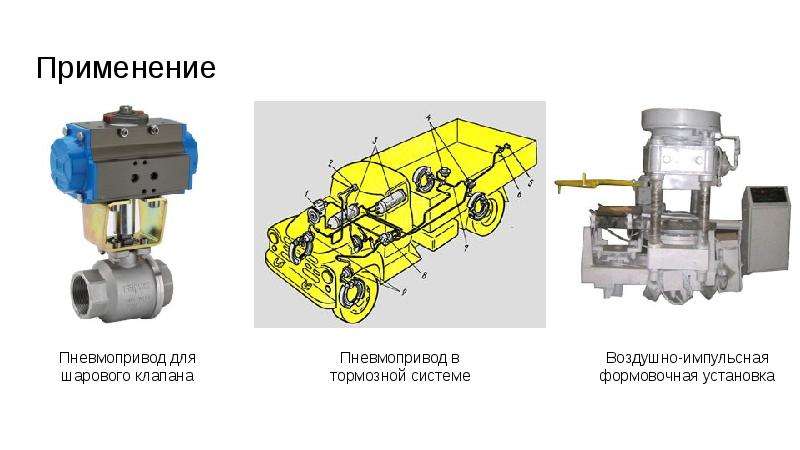

Пневматический привод широко применяется в различных отраслях промышленности и других сферах деятельности. Его преимущества делают его жизнеспособным во многих областях:

1. Производство и машиностроение: Пневматические приводы широко используются в производственных линиях и механизмах для перемещения и манипулирования различными объектами. Они применяются в таких областях, как автомобильное производство, легкая и тяжелая промышленность, судостроение и многое другое.

2. Автоматизация: Пневматические приводы являются незаменимыми компонентами в системах автоматизации, таких как конвейеры, роботизированные линии сборки, погрузочно-разгрузочные механизмы и прочее. Они обеспечивают надежность и точность перемещения объектов, что увеличивает производительность.

3. Транспорт и логистика: Пневматические приводы применяются в системах транспортировки грузов, включая подъемные механизмы, системы сортировки, конвейеры и другие устройства. Они позволяют эффективно и безопасно перемещать грузы на складах, в аэропортах, на железнодорожных станциях и в других местах.

4. Медицина: В медицинской сфере пневматические приводы применяются в различных медицинских устройствах, включая хирургические инструменты, аппараты для искусственной вентиляции легких, системы мониторинга и многое другое. Они обеспечивают точность и надежность в работе медицинского оборудования.

5. Энергетика: В энергетической отрасли пневматические приводы используются для манипулирования и регулирования различных устройств на электрических станциях, в тепловых и гидроэлектростанциях, ветряных электростанциях и других объектах. Они обеспечивают эффективность и надежность работы энергетических установок.

6. Авиация и космос: Пневматические приводы имеют свое применение в авиационной и космической промышленности. Они используются для движения космических аппаратов и воздушных судов, управления воздушными клапанами и другими устройствами. Надежность и эффективность работы пневматических приводов критически важны в этих отраслях.

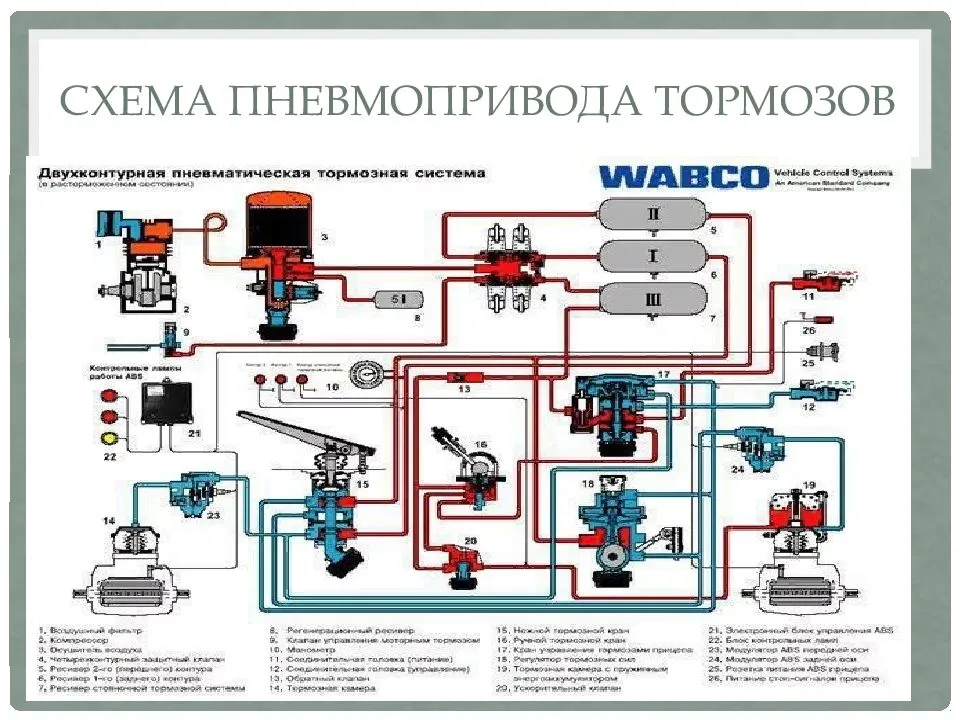

7. Автомобильная промышленность: Пневматические приводы применяются в автомобильной промышленности для управления различными системами и устройствами, такими как пневматические тормоза, пневматические подвески, системы контроля давления шин и другие. Они обеспечивают безопасность и комфорт в управлении автомобилем.

| Область применения | Примеры |

|---|---|

| Производство и машиностроение | Автомобильное производство, тяжелая промышленность, легкая промышленность |

| Автоматизация | Конвейеры, роботизированные линии сборки |

| Транспорт и логистика | Склады, аэропорты, железнодорожные станции |

| Медицина | Хирургические инструменты, аппараты для искусственной вентиляции легких |

| Энергетика | Электрические станции, гидроэлектростанции, ветряные электростанции |

| Авиация и космос | Строительство космических аппаратов, авиационные системы |

| Автомобильная промышленность | Пневматические тормоза, пневматические подвески |

Преимущества и недостатки пневматических приводов

Последние образцы машин крайне сложны с технической стороны зрения. Одними из самых часто применяемых приводов в современных моделях техники, системах для автоматизации производства являются как гидравлические и пневматические, так и устройства, принцип действия которых основан на использовании сжатого и разреженного воздуха. Но в случаях, когда необходимо осуществлять очень быстрые переходы нагрузки и если гидроцилиндры не подходят по инструкции пожарной безопасности, применение пневмоприводов оказывается более эффективным по сравнению со своими аналогами.

В современных машинах установлены самые последние модели пневматических приспособлений, которые помогают решать сложнейшие задачи автоматизации производственных процессов и управления станками. За последние несколько лет область влияния расширилась и на решение различных логических задач.

Пневмоцилиндры очень часто используют в литейных цехах, прессовых машинах и полиграфическом машиностроении, станках для резания стали, агрегатов по сварке, в термической обработке, в устройствах для подъема транспорта и в других самых разнообразных отраслях производства. Без них не обходится и в тормозных системах поездов, управлении ракет, транспортеров, металлообрабатывающих станках. В последних пневмоприводы автоматизируют операции загрузки и закрепления деталей, запуска и остановки операций и режущего инструмента, удаления готовых заготовок из рабочей зоны и другие процессы и контроль.

Ствол

От того, как именно и насколько качественно изготовлен ствол зависит не только комфортабельность и точность стрельбы, но и легкость его обслуживания и чистки. Особенно это касается нарезных стволов, которые применяются в большинстве винтовок и пистолетов.

Обычно конструкцию ствола можно разделить на три основных части:

- Нарезная часть;

- Пульный вход;

- Патронник.

Последний из перечисленных элементов встречается редко, поскольку используется только в оружии с предварительной накачкой патрона. В других моделях в нем просто нет необходимости.

Пульный вход обычно выполняется в виде усеченного конуса, и предназначен для правильного расположения пули или шарика в стволе перед выстрелом. Заметить эту особенность легче всего в однозарядной винтовке, которая взводится при помощи перелома ствола. Пуля устанавливается на место и надежно там держится до выстрела, а не прокатывается глубже по стволу именно за счет конусного строения.

Нарезная часть отвечает за придание максимального ускорения и раскручивание пули. За счет вращения пущенная пуля может преодолеть большее расстояние, не теряя скорость, и лететь гораздо точнее.

Большинство пневматических винтовок изготавливаются в калибре 4,5 мм, поскольку для него не требуется особого разрешения. Но в продаже можно встретить и «воздушки», предназначенные для стрельбы пулями более крупных калибров, вплоть до 14,5 мм. Их эксплуатация уже связана с бюрократическими сложностями. Обычно они применяются для охоты и имеют систему предварительной накачки.

Для стрельбы из нарезного оружия применяются свинцовые пули, использовать в нем стальные шарики запрещено, поскольку они более твердые и могут повредить ствол. В свою очередь, последний сам изготавливается из стали. Реже можно встретить оружие с латунными стволами.

Для того чтобы повысить точность стрельбы, рекомендуется применять винтовки с неподвижным стволом. Более дорогие модели, в которых все же применяются подвижные стволы, имеют компенсационное оборудование, которое применяется и в обычном огнестрельном оружии.

На каких авто устанавливается пневмоподвеска?

Сегодня перечень машин, на которых монтируется пневматическая подвеска, огромен.

В списке имеются легковые и грузовые авто следующих грандов автомобильной индустрии — Лексус, Гранд Чероки, Мерседес-Бенц и Роллс Ройс.

Стоит упомянуть и других производителей — Лэнд Ровер, Ауди, Субару и Ситроен.

По сравнению с прошлыми версиями современные пневмоподвески «поумнели». В них появился спортивный режим, обеспечивающий изменение режима и величины клиренса.

На грузовых машинах автоматика регулирует высоту и жесткость с учетом веса груза в кабине.

Отдельного внимания заслуживают Лоурайдеры — машины, которые популярны в мире среди автолюбителей и отличаются низкой посадкой.

Такие авто имеют запоминающийся вид, который часто достигается за счет ухудшения технических характеристик.

Здесь выделяются «бомбы» — машины еще 30-50-х годов выпуска, имеющие ряд особенностей — дополнительные фонари освещения, козырьки на крыше, оригинальную форму кузова и пневмосистему вместо гидравлики.

Благодаря уникальной подвеске, гарантируется дополнительный комфорт и сохраняется раритетность авто.

Системы пневмотранспорта. База знаний

Ленточные дозаторы сыпучих материалов в Москве

Ленточные дозаторы сыпучих материалов в Москве

Ленточный дозатор сыпучих материалов на конвейер – это устройство, обеспечивающее непрерывное поддержание определенной производительности подачи продукта. Его можно купить в компании PT-Systems – ф…

Шнековые дозаторы полимеров в Москве

Шнековые дозаторы полимеров – это устройства, используемые для точного порционного дозирования различного первичного и вторичного сырья, в т.ч. наполнителей, красителей и всевозможных добавок. Они…

Роторный питатель

Роторный питатель – это устройство, предназначенное для выдачи мелкозернистых и порошкообразных продуктов. Его применение позволит снизить расходы на транспортировку, разгрузку и хранение сыпучих м…

Расчет систем пневмотранспорта для сыпучих материалов

Расчет пневмотранспортных установок – это комплекс технических процедур, направленных на установление основных характеристик всей производственной системы. Он проводится в соответствие с требования…

Задвижки шиберные для трубопроводов пневмотранспорта

Шиберные задвижки – имеют запирающий элемент выполнен в виде пластины и применяются, в основном тогда, когда не требуется высокая герметичность прохода. В задвижках этого типа уплотнительные поверх…

Комплексный и правильный расчет шнековых дозаторов для производства порошкообразных и зернистых смесей

Порошкообразные материалы используются в различных отраслях, в частности строительстве, реконструкции зданий, дорог, сооружений. Правильный расчет шнековых дозаторов позволяет изготовить смеси с тр…

Задвижки шиберные с пневмоприводом

Для перекрывания потоков жидкостей с твердыми частицами, сточных вод, густо-вязких сред используют задвижки шиберные с пневмоприводом. Агрегаты находят применение в тех сегментах, где недопустимо и…

Профессиональный расчет систем пневмотранспорта

Расчет пневмотранспорта – это важный этап построения технологической линии на производстве. Процедура проводится для определения диаметра используемых трубопроводов и выбора специального оборудован…

Каталог шиберных задвижек для систем пневмотраспорта сыпучих продуктов

Каталог шиберных задвижек для систем пневмотраспорта сыпучих продуктов

Каталог шиберных задвижек на сайте PT-Systems включает в себя различные модели запорной арматуры для пневмотранспортных систем и трубопроводов. Здесь можно найти запоры с электрическим или механич…

В московской компании PT-Systems («ЭкоУниверсал») можно купить шиберную задвижку с любыми техническими характеристиками. Оформление заказа происходит в дистанционном режиме на сайте или по телефону…

Еще

Пневмораспределители

- Пневматические органы управления (пневмораспределители) – клапанного типа и золотникового типа (Из книги П.Андре Ж-М.Кофман Ф.Лот Ж-П.Тайар «Конструирование роботов»).

- Направляющая пневмоаппаратура – пневмораспределители (из справочника «Пневматические устройства и системы в машиностроении» под ред. Е.В.ГЕРЦ).

- Направляющая пневмоаппаратура – пневмораспределители – продолжение (из справочника «Пневматические устройства и системы в машиностроении» под ред. Е.В.ГЕРЦ).

- Выбор и расчет пневмораспределителей (из справочника «Пневматические устройства и системы в машиностроении» под ред. Е.В.ГЕРЦ).

- Схема для подключения пневматического пресса с использованием механического распределителя.

- Виды пневмораспределителей и разбор маркировки.

- Механические пневмораспределители серии “М” – разбор на примере системы для резки материала, включащей два пневмоцилиндра..

- Решение задачи по поочередной закачке воздуха в две разные ёмкости (резервуара) при подаче сигнала на катушки пневмораспределителя..

Аппаратура подготовки воздуха.

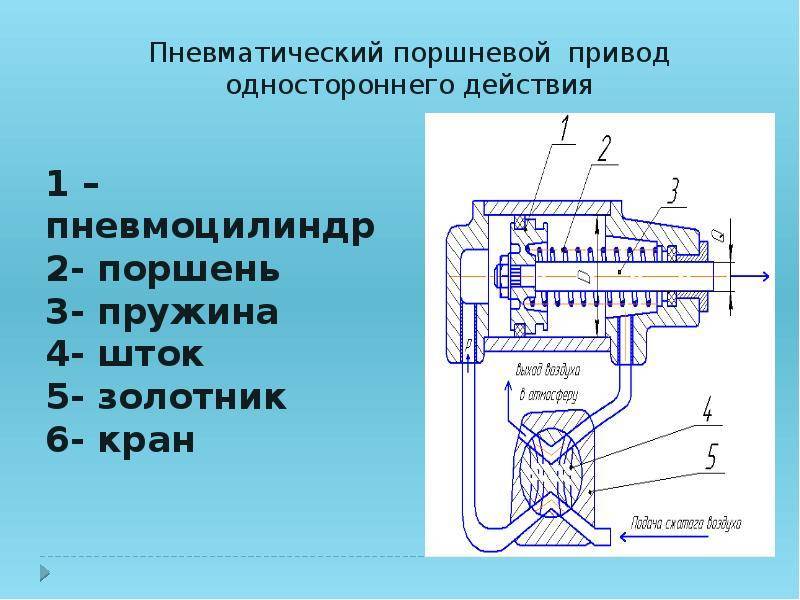

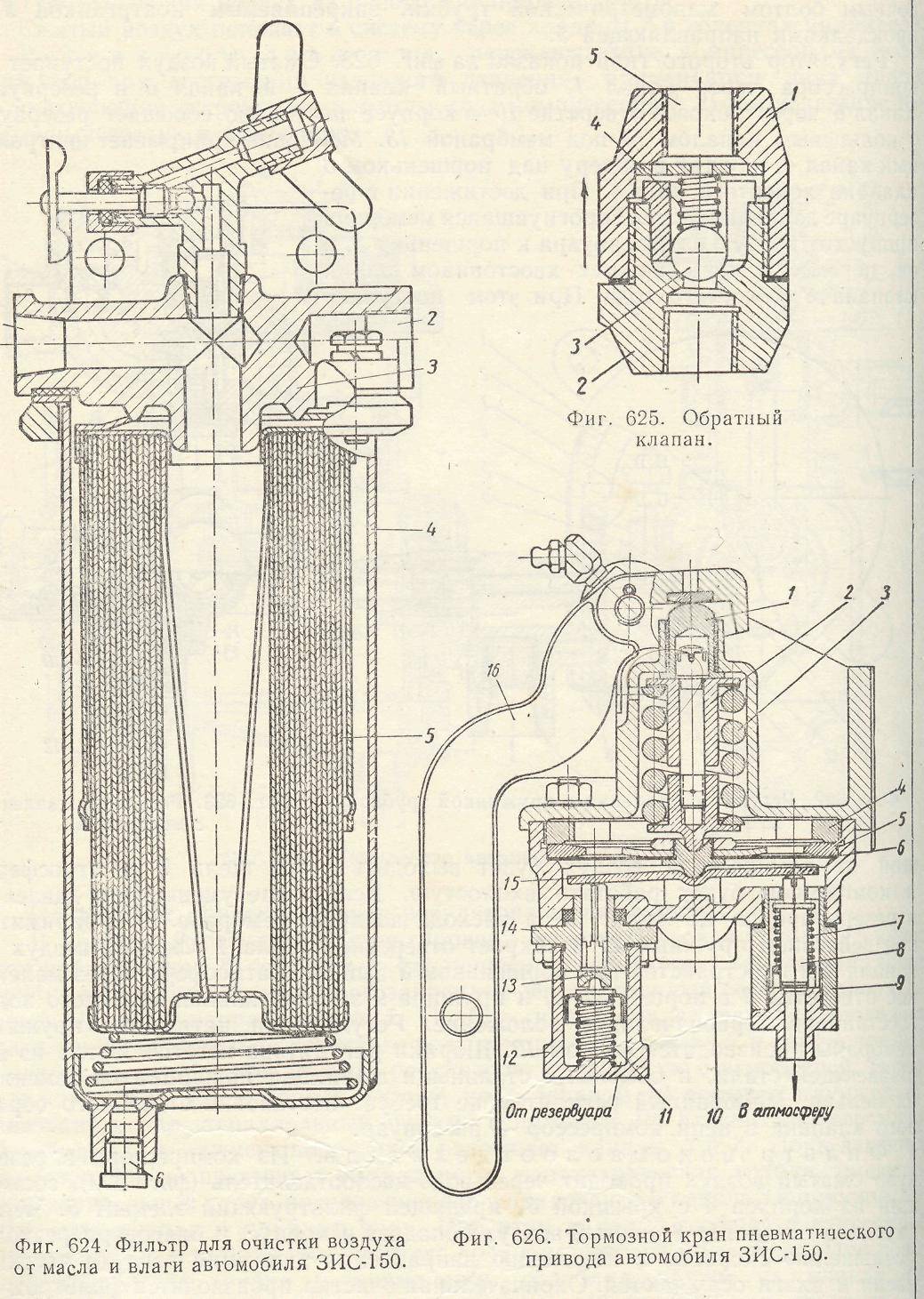

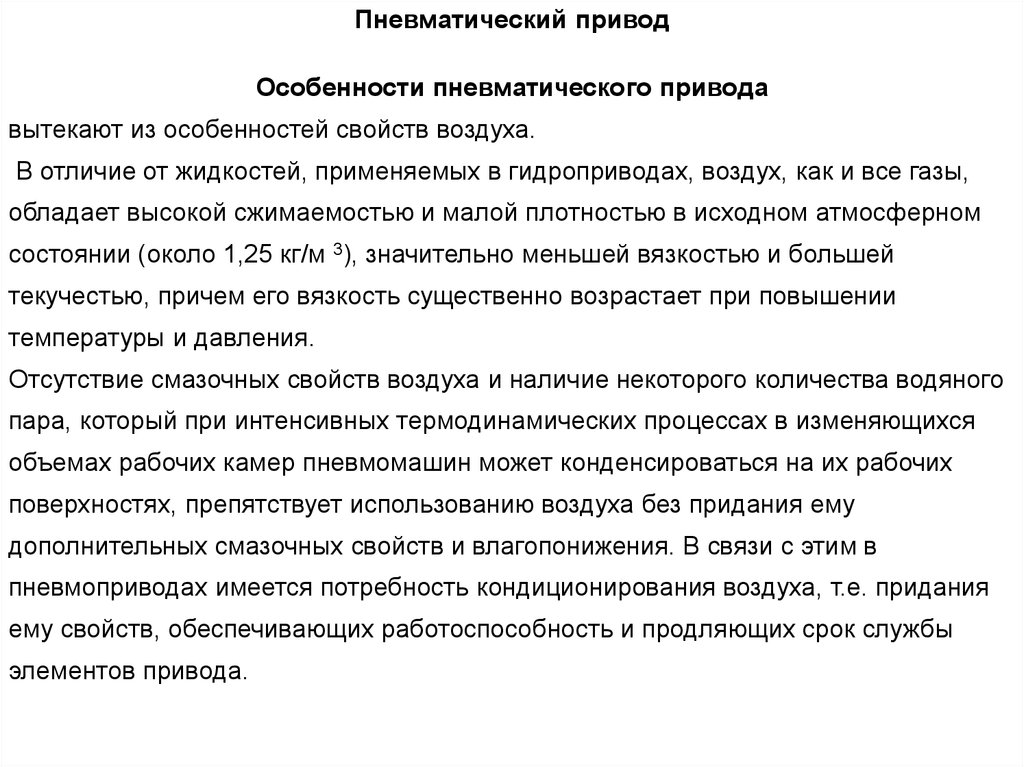

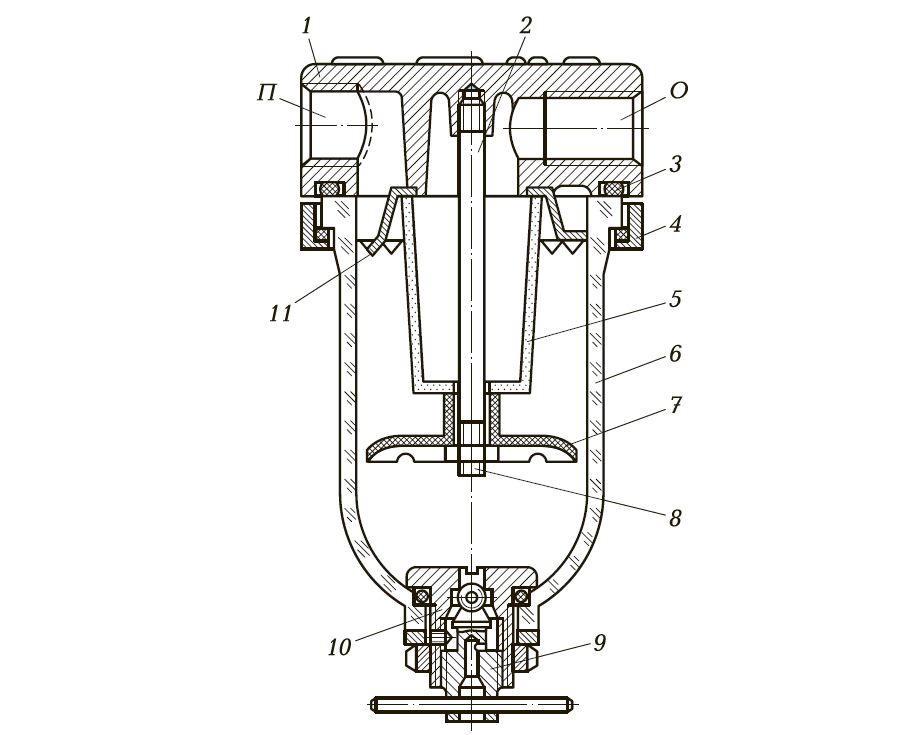

Воздух, подаваемый в систему пневматического привода, необходимо предварительно очищать от загрязнения и насыщать маслом для смазывания трущихся частей. С этой целью применяют фильтры-влагоотделители и маслораспылители.

Фильтр-влагоотделитель (рис. 3) устанавливают на входе пневматической системы. Подвод к фильтру сжатого воздуха осуществляется через отверстие П, затем воздух проходит через щели отражателя 11 в полость корпуса (стакана) 6.

Рис. 3. Фильтр-влагоотделитель: 1 — крышка; 2 — шпилька; 3 — прокладка; 4 — фланец; 5 — керамический фильтр; 6 — корпус (стакан); 7 — заслонка; 8 — гайка; 9 — шариковый клапан; 10 — сливная пробка; 11 — отражатель; О, П — отверстия

Рис. 3. Фильтр-влагоотделитель: 1 — крышка; 2 — шпилька; 3 — прокладка; 4 — фланец; 5 — керамический фильтр; 6 — корпус (стакан); 7 — заслонка; 8 — гайка; 9 — шариковый клапан; 10 — сливная пробка; 11 — отражатель; О, П — отверстия

Частицы влаги под воздействием центробежных сил отбрасываются к стенкам стакана, где они собираются в капли и стекают в спокойную зону, отделенную от остальной части стакана заслонкой 7. Стакан изготовлен из прозрачного материала, что позволяет следить за уровнем конденсата и производить его своевременный выпуск через сливное отверстие с шариковым клапаном 9. Очищенный от влаги воздух, проходя через керамический фильтр 5, очищается от механических примесей и поступает к выходному отверстия О. Сборку влагоотделителя начинают, ввертывая в резьбовое отверстие крышки 1 шпильку 2 и устанавливая на уступе крышки отражатель 11. Затем на шпильку устанавливают последовательно керамический фильтр 5 и заслонку 7, закрепляя их гайкой 8. После этого переходят к сборке сливной пробки 10, устанавливая в нее клапан 9. Сливную пробку в сборе устанавливают в корпус и закрепляют гайкой. На заключительном этапе производят установку крышки в сборе на корпус, поместив между ними прокладку

Затем на стакан устанавливают фланец 4 с уплотнительной манжетой и производят крепление фланца с крышкой болтами. Собранный фильтр-влагоотделитель проверяют на герметичность.

Маслораспылитель (рис. 4) обеспечивает насыщение очищенного сжатого воздуха дисперсными частицами масла. Сжатый воздух подводится к маслораспылителю и разделяется в нем на, две части. Основная часть направляется к выходному отверстию, а остальная последовательно проходит через каналы пробки-распылителя 14 и дроссель 3. При полностью открытом дросселе давление масла в корпусе и полости смесительной камеры одинаковы, поэтому масло из трубки 4 не поступает. При перекрытии дросселя 3 давление в полости смесительной камеры по сравнению с давлением в корпусе уменьшается, вследствие чего масло поднимается по трубке 9, отжимая шарик 10 клапана 11, и по трубке 4 подается в полость смесительной камеры.

Рис. 4. Маслораспылитель: 1 — крышка; 2, 7 — прокладки; 3 — дроссель; 4, 9 — трубки; 5 — колпачок; 6 — накидная гайка; 8 — фланец; 10 — шарик; 11 — шариковый клапан; 12 — крепежные пинты; 13 — корпус; 14 — пробка-распылитель

Рис. 4. Маслораспылитель: 1 — крышка; 2, 7 — прокладки; 3 — дроссель; 4, 9 — трубки; 5 — колпачок; 6 — накидная гайка; 8 — фланец; 10 — шарик; 11 — шариковый клапан; 12 — крепежные пинты; 13 — корпус; 14 — пробка-распылитель

Так как в зоне выходного отверстия, расположенного после кольцевой щели, также происходит местное падение давления, масло в виде капель вытекает из трубки 4, проходит через отверстие дросселя и распыляется в потоке сжатого воздуха. В основном потоке воздуха масло подвергается вторичному распылению и попадает в пневматическую систему в виде мельчайших (дисперсных) частиц. Сборку маслораспылителя осуществляют в несколько этапов. Сначала собирают шариковый клапан, запрессовывая в его корпус трубку 9 и устанавливая шарик 10. Затем шариковый клапан в сборе запрессовывают в крышку 1 маслораспылителя. После чего в крышку 1 маслораспылителя устанавливают дроссель 3, запрессовывают трубку 4 и ввертывают пробку-распылитель 14 с отверстием для подвода воздуха. Далее на крышку устанавливают прокладку 2 уплотнения и колпачок 5 смесительной камеры, закрепляя их накидной гайкой 6. Крышку в сборе устанавливают на корпус, предварительно разместив в проточке крышки уплотнительную прокладку 7. Заканчивают сборку, устанавливая на корпус фланец с прокладкой и соединяя его с крышкой крепежными винтами 12. Собранный маслораспылитель проверяют на герметичность.

Преимущества и недостатки

Преимущества пневматического привода:

Простота и надежность. Пневматический привод состоит из простых и долговечных элементов, что обеспечивает его надежную работу.

Быстрота и точность

Пневматические приводы способны обеспечить высокую скорость перемещения и точность позиционирования, что особенно важно в автоматизированных процессах.

Использование сжатого воздуха. Сжатый воздух является доступным ресурсом, который часто присутствует в промышленных предприятиях, поэтому использование пневматического привода может быть экономически выгодным решением.

Безопасность

Пневматические системы не являются источником искр, что делает их безопасными для использования во взрывоопасных средах и при работе с легковоспламеняющимися материалами.

Недостатки пневматического привода:

- Ограниченная мощность. Пневматический привод имеет ограниченные возможности в передаче мощности по сравнению с другими видами приводов, такими как гидравлический или электрический.

- Зашумление. Работа пневматической системы сопровождается избыточным шумом, что может создавать дискомфорт для операторов и требовать дополнительных мер по шумоизоляции рабочего места.

- Ограниченный диапазон температур. Пневматические приводы не могут работать в условиях слишком высоких или слишком низких температур, что ограничивает их применение в некоторых отраслях.

- Наличие пневматической сети. Для работы пневматического привода необходимо наличие сжатого воздуха, что требует установки и обслуживания пневматической сети, что может добавить дополнительные затраты.