Назначение и устройство подшипников

Подшипник – узел механизма или машины, являющийся частью опоры, которая поддерживает вал, обеспечивая вращение или линейное перемещение с минимальным сопротивлением, воспринимающий и передающий нагрузку от вала на корпусные детали механизма или машины . Опора с упорным подшипником называется подпятником.

Подшипники характеризуются следующими основными параметрами:

- максимальные динамическая и статическая нагрузки;

- максимальная скорость вращения для радиальных подшипников;

- посадочные размеры;

- класс точности;

- группа зазоров.

Нагружающие подшипник силы подразделяют на следующие виды:

- радиальная сила, действующая в направлении перпендикулярном к оси вращения подшипника;

- осевая сила, действующая в направлении параллельном к оси вращения подшипника.

По конструкции, обуславливающей различный принцип работы, все подшипники можно разделить на несколько типов:

- подшипники качения;

- подшипники скольжения;

- газостатические подшипники;

- газодинамические подшипники;

- гидростатические подшипники;

- гидродинамические подшипники;

- магнитные подшипники.

Основные типы подшипников, которые применяются в машиностроении, – это подшипники качения и скольжения.

Достоинства подшипников скольжения: малые радиальные размеры; возможность работы при ударных нагрузках и применения при больших нагрузках и высоких скоростях вращения. Недостатки: не могут работать без смазки, не допускают перекосов валов, сложны в установке (требуют пришабривания).

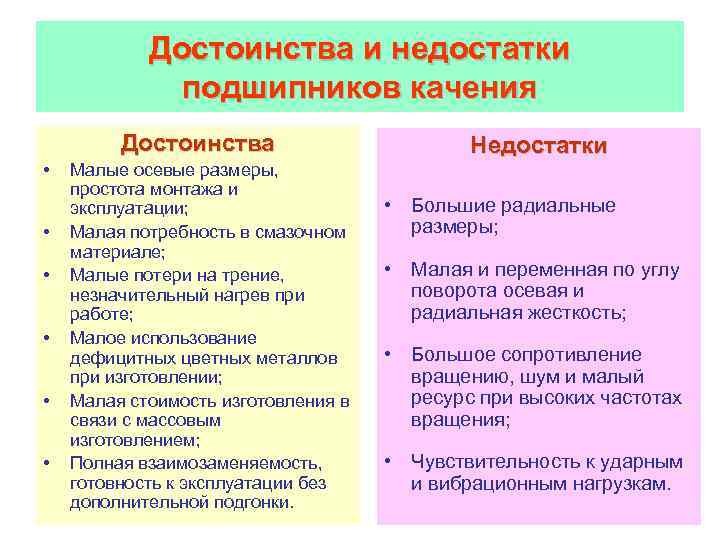

Подшипники качения по сравнению с подшипниками скольжения имеют следующие преимущества :

- значительно меньшие потери на трение, а, следовательно, более высокий коэффициент полезного действия (до 0,995) и меньший нагрев;

- в 10…20 раз меньше момент трения при пуске машин;

- экономия дефицитных цветных материалов, которые чаще всего используются при изготовлении подшипников скольжения;

- меньшие габаритные размеры в осевом направлении;

- простота обслуживания и замены;

- меньший расход смазочного материала;

- невысокая стоимость вследствие массового производства стандартных подшипников.

К недостаткам подшипников качения можно отнести :

- ограниченную возможность применения при очень больших нагрузках и высоких скоростях;

- непригодность для работы при значительных ударных и вибрационных нагрузках из‑за высоких контактных напряжений и плохой способности демпфировать колебания;

- значительные габаритные размеры в радиальном направлении и масса;

- шум во время работы, обусловленный погрешностями форм и размеров деталей;

- сложность установки и монтажа подшипниковых узлов;

- повышенную чувствительность к неточности установки в подшипниковый узел;

- высокая стоимость при мелкосерийном производстве уникальных по размерам подшипников.

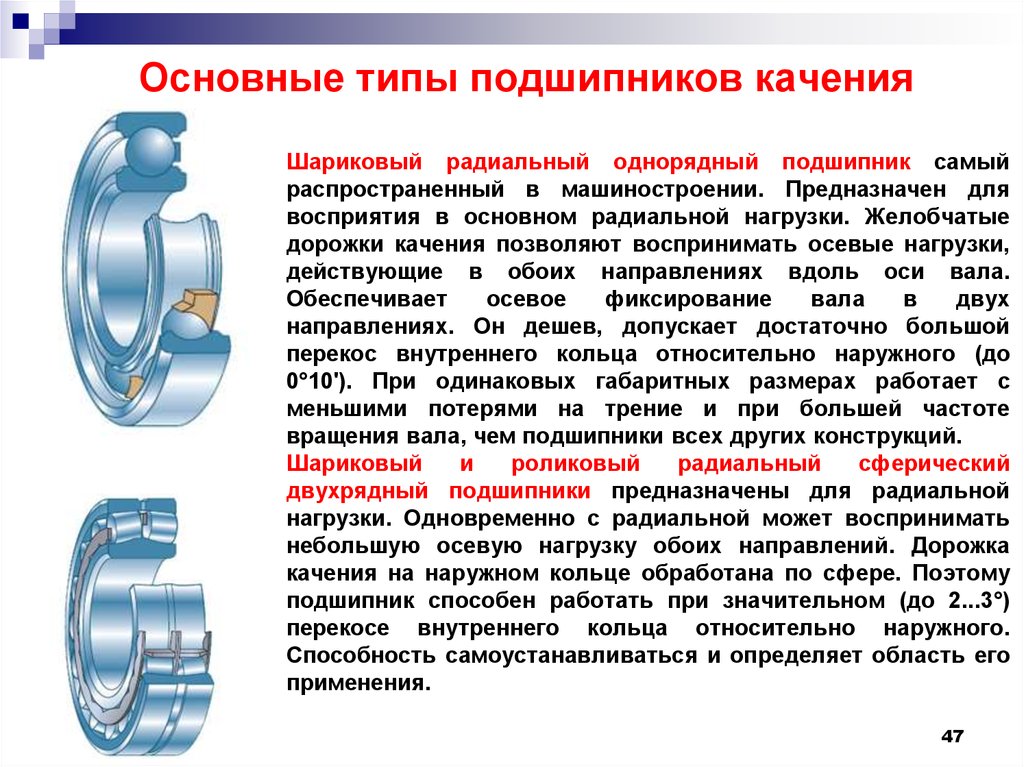

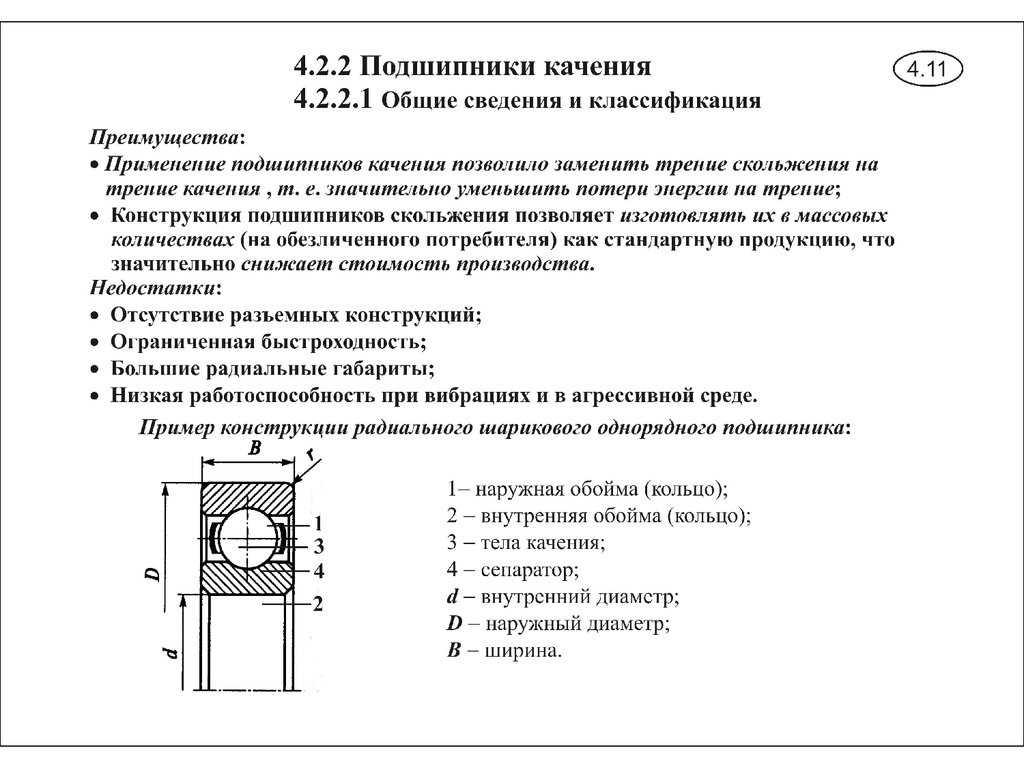

Конструкция подшипников качения состоит из двух колец, тел качения (шариков или роликов) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение (рис. 1). По наружной поверхности внутреннего кольца и внутренней поверхности внешнего кольца (на торцевых поверхностях колец упорных подшипников качения) выполнены желоба – дорожки качения, по которым при работе подшипника катятся тела качения.

Рис. 1. Устройство радиального шарикоподшипника: 1 – внешнее кольцо; 2 – шарик (тело качения); 3 – сепаратор; 4 – дорожка качения; 5 – внутреннее кольцо

В некоторых узлах механизмов и машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют совмещённые опоры: дорожки качения в этом случае выполняют непосредственно на валу или на поверхности корпусной детали.

Существуют подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъёмность. Однако предельные скорости вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые – чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника и выходу механического оборудования из строя.

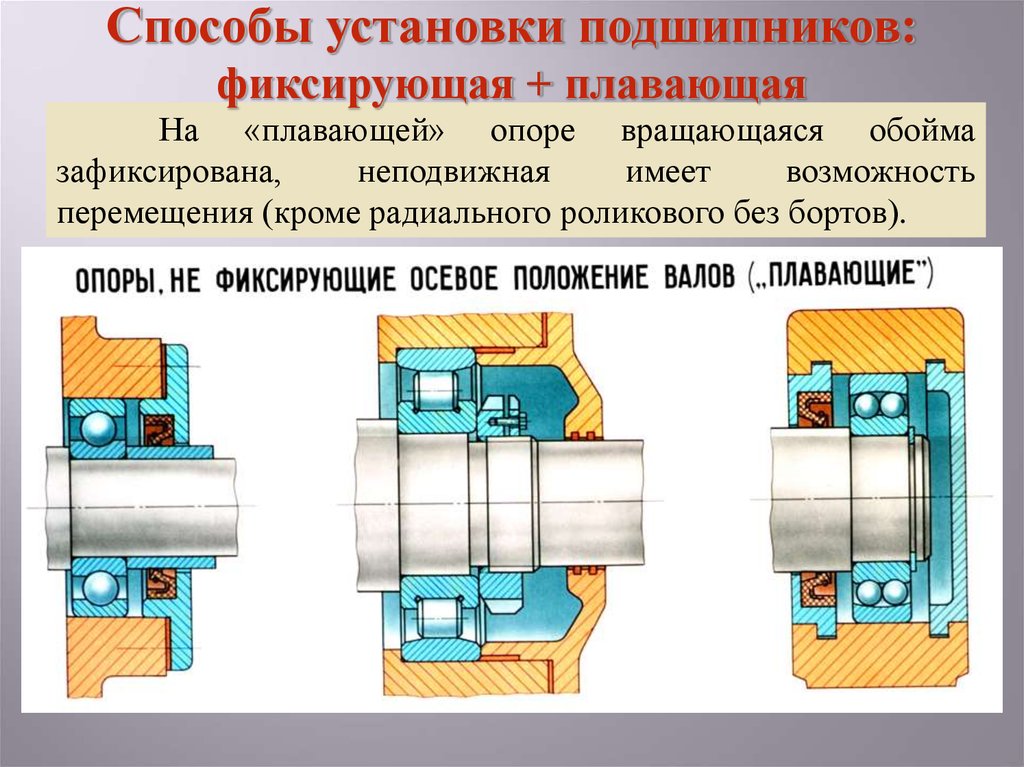

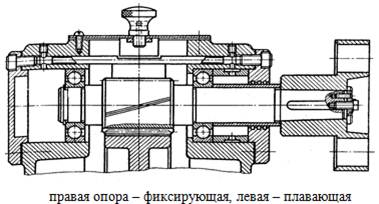

Плавающая схема со смещением колец внутри подшипника

Для высоких оборотов вала и значительных нагрузок используется плавающий подшипник с относительным перемещением внешней и внутренней обойм. Ключевые преимущества такого решения – минимальное трение при осевом смещении, отсутствие износа посадочной поверхности плавающего подшипника.

Возможность линейного смещения обойм предоставляют:

- роликоподшипник цилиндрический NU с обоймой внутренней без буртиков (отечественное обозначение 32000);

- роликоподшипник цилиндрический N с обоймой внешней без буртиков (отечественное обозначение 2000);

- роликоподшипники цилиндрические бессепараторные;

- роликоподшипники торроидальные типа CARB, разработанные SKF;

- роликоподшипники игольчатые.

Следует учитывать, что роликоподшипники цилиндрические и игольчатые крайне чувствительны к перекосам вала.

Роликоподшипник типа NU. Роликоподшипник типа N.

Роликоподшипник торроидальный CARB.

Смещение подшипниковых колец.

При монтаже по этой схеме закрепляются наружные и внутренние обоймы фиксированного и свободного подшипников, а смещение вала приводит к относительному перемещению колец подшипника плавающей опоры. На иллюстрации фиксированная опора выполнена с шарикоподшипником радиально-упорным ZKLN, а плавающая с игольчатым роликоподшипником NKIS.

Комбинация зафиксированного шарикоподшипника радиального и плавающего подшипника роликового типа NU рекомендуется для высокооборотных механизмов, например, вентиляторов, двигателей.

Сочетание закрепленного роликоподшипника типа NUP и свободного роликоподшипника NU хорошо работает при значительных усилиях, включая ударные нагрузки. Используется в железнодорожном транспорте.

Высокую жесткость и точность обеспечивает комбинация сдвоенного роликоподшипника конического в фиксированной опоре и цилиндрического роликоподшипника плавающего. Применяется в токарных станках и роликах станов прокатных.

Для комбинации больших радиальных и умеренных осевых сил при высоких оборотах рекомендуется сочетание свободного роликоподшипника NU и группы из шарикоподшипника четырехточечного контакта с роликоподшипником NU. Такое решение используется в редукторах дизельных локомотивов.

Для очень больших значений радиальных нагрузок SKF предлагает вариант со сферическим роликоподшипником двухрядным и роликоподшипником торроидальным CARB в плавающей опоре. Примером их использования могут служить цилиндры сушки машин для производства бумаги.

Особенности реализации плавающей схемы для покупных подшипниковых узлов.

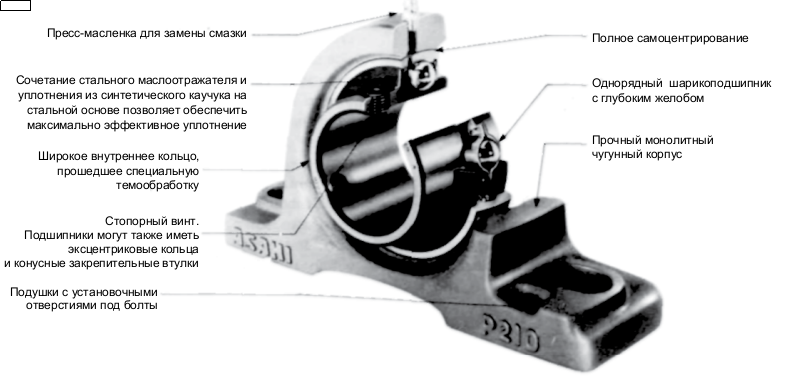

Максимальное использование покупных узлов и элементов, выпускаемых массовыми сериями, позволяет удешевить продукцию, ускорить производство, повысить качество изделий. При проектировании все шире применяются серийные подшипниковые узлы, поставляемые большинством ведущих производителей подшипников. Такой узел представляет собой корпус с креплением на лапах либо фланцевым, установленный в корпусе шарикоподшипник, уплотнения, винт стопорный для фиксации вала во внутренней обойме, масленку для подачи смазки.

Обычно в таких узлах используется корпусной шарикоподшипник со сферической внешней и удлиненной внутренней обоймами. Он позволяет компенсировать перекосы валов.

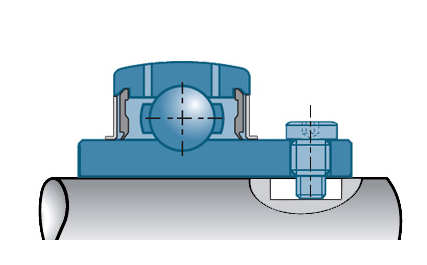

При использовании покупных узлов подшипников возникает проблема реализации плавающей схемы. Обычно подшипниковые узлы размещаются по краям вала и крепятся к раме или корпусу машины. После установки вал фиксируется винтами стопорными. При таком способе монтажа компенсируются размерные погрешности. Но тепловое расширение требует организации плавающей опоры. Особенно такая схема актуальна при повышении температуры свыше ста градусов.

В этом случае затягивается стопорный винт только фиксированной опоры. Плавающая опора (с меньшей радиальной нагрузкой) выполняется следующим образом:

- для шейки вала выбирается допуск с минимальным зазором;

- стопорный винт подшипникового узла заменяется резьбовым пальцем с цилиндрическим концом;

- под цилиндрическую часть резьбового пальца на валу выполняется паз.

При работе вращение вала передается шарикоподшипнику через цилиндрическую часть резьбового пальца, установленного на внутренней обойме. При тепловом расширении вала он смещается линейно внутри обоймы шарикоподшипника, а цилиндрическая часть пальца остается внутри паза вала.

Такие решения используются, например, в механизме опрокидывания варочного котла.

Плавающий подшипник позволяет ускорить и облегчить сборку, обеспечивает успешную работу при перепадах температур, компенсирует размерные неточности. Схема со свободным подшипником благодаря своим преимуществам остается одной из основных в машиностроении.

Недостатки закрытых подшипников

- Ограниченная смазка: Закрытые подшипники имеют меньший доступ к смазке, поскольку они обычно имеют небольшую щель или уплотнение, чтобы предотвратить попадание пыли и грязи. Это может привести к недостаточной смазке и увеличению показателя трения, что в свою очередь может снизить эффективность работы подшипника и сократить его срок службы.

- Повышенные нагрузки: Из-за ограниченного доступа к смазке, закрытые подшипники могут иметь большую склонность к накоплению пыли, грязи и других загрязнений. Это может привести к увеличению нагрузки и износу подшипника, особенно при работе в грязной или пыльной среде.

- Ограниченная теплоотдача: Закрытые подшипники могут иметь ограниченную способность отводить тепло, особенно если их конструкция не обеспечивает должного рассеивания. Это может привести к повышенной температуре подшипника, что в свою очередь может снизить его срок службы и эффективность работы.

- Необходимость ежедневного обслуживания: Из-за ограниченной смазки и склонности к накоплению загрязнений, закрытые подшипники требуют более частого обслуживания и контроля. Это может быть неудобно и требовать дополнительных затрат времени и ресурсов.

- Высокая стоимость: Закрытые подшипники обычно имеют более сложную конструкцию и дополнительные уплотнения, что может привести к их более высокой стоимости по сравнению с открытыми подшипниками. Это может быть недостатком, особенно при работе с большим количеством подшипников в системе.

В ЧЕМ РАЗНИЦА МЕЖДУ ПОДШИПНИКАМИ КАЧЕНИЯ И ПОДШИПНИКАМИ СКОЛЬЖЕНИЯ

В подшипниках качения главенствующую роль играет трение качения, т.к. трение скольжения между сепаратором и телами качения, как правило, невелико. Поэтому в подшипниках качения, по сравнению с подшипниками скольжения, наблюдаются значительно меньшие потери энергии, а также меньший механический износ.

Широкое применение подшипников качения обусловлено рядом их преимуществ по сравнению с подшипниками скольжения меньшим моментом сопротивления вращению, особенно в начале движения, а также при малых и средних частотах вращения; большей несущей способностью на единицу ширины подшипника; полной взаимозаменяемостью; простотой эксплуатации; меньшим расходом смазочных материалов и цветных металлов; более низкими требованиями к материалам и термообработке валов.

Сфера применения бронзовых втулок

Широкое использование бронзовых сплавов для производства втулок объясняется их антифрикционными свойствами, механической прочностью, устойчивостью к коррозии и воздействию агрессивных реагентов, высокой теплопроводностью, способностью к удержанию смазки и низким коэффициентом трения.

Этими преимуществами обладают марки бронзы, которые содержат в качестве добавок мягкие металлы (олово, фосфор, цинк, свинец, железо, алюминий и бериллий), обеспечивающие максимальное притирание поверхностей.

Свойства сплава определяют сферу применения готовой продукции. Так, бронзовые втулки скольжения, изготовленные с использованием фосфора, обладают максимальными антифрикционными свойствами и применяются для оснащения механизмов, работающих с большими нагрузками (генераторы, турбины, электродвигатели). Сплавы с добавками железа и алюминия обладают высокой ударной прочностью и используются в механизмах с переменными нагрузками (в компрессорах, двигателях внутреннего сгорания).

В целом же бронзовые подшипники скольжения применяются:

- при производстве железнодорожной и автомобильной техники, в частности, локомотивов и большегрузного автотранспорта;

- в гидроэнергетике: при изготовлении гидротурбин и сервомоторов;

- в горнодобывающей промышленности: для карьерных экскаваторов и дробилок;

- в тяжелой промышленности: при производстве цилиндров, прокатных станов, гидравлических прессов, венцов червячных колес, ковочного и штамповочного оборудования.

Разъёмные подшипники скольжения

В изделиях данного вида вместо втулки используется пара вкладышей, а сам корпус выполняется из нескольких частей: крышки, корпуса, соединительных элементов (шпильки или болты).

Использование вкладышей позволяет экономить дорогие материалы и упрощает ремонтные работы. Их монтируют по месту с натягом и фиксируют специальными штифтами. Что исключает проворачивание вкладышей в процессе работы. Для компенсации износа рабочих поверхностей крышка поджимается в верхней стороне вкладыша.

Существует два подхода к производству вкладышей. Их выполняют:

- биметаллическими. Пример – сам вкладыш стальной, рабочая часть (h=1-3 мм) заливается свинцовой бронзой либо баббитом;

- из антифрикционных материалов.

Существуют специальные требования к материалу вкладышей, которые обязательно учитываются разработчиками и производителями. При его подборе учитываются предстоящие условия работы, дефицитность и стоимость материала, конструкция и назначение опор. Кроме этого материалы должны отличаться:

- значительной сопротивляемостью заеданию при малых коэффициентах трения на этапах торможения и пуска;

- высокую способность к приработке и требуемую износостойкость;

- существенные механические характеристики (в первую очередь, стойкость к хрупкому разрушению от ударных нагрузок).

В отдельные группы вынесены также самоустанавливающиеся подшипники (неразъёмные и разъёмные версии) и опорные подпятники. Последние подразделяются по форме пяты, которая может быть гребенчатой, кольцевой или плоской.

Упорные роликовые

Еще один вид подшипников, их названия и параметры мы видим на картинке:

Предназначены для осевых нагрузок, как и все конструкции на роликах. Между двумя кольцами есть тела вращения, которые находятся в сепараторах. Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Роликовые цилиндрические

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Плюсы:

- Максимальная грузоподъемность.

- Широкий ассортимент – бывают однорядные и двухрядные.

- Высокая жесткость.

- Возможность изготовления в очень небольших размерах.

Минусы:

- Заметно реагируют на сдвиги.

- Плохо приспособлены к высоким скоростям.

Роликовые конические

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

- При движении нет проскальзывания элементов.

- Они могут воспринимать одновременно и радиальную и осевую нагрузку.

- Стабильное положение роликов, без сдвигов.

- Эффективное распределение напряжений.

Недостаток в основном в цене, потому что конструкция еще не очень обширно производится.

Особенности подшипников скольжения

Конструктивное исполнение этого изделия не отличается сложностью и представляет собой устройство, принцип работы которого заключается в использовании трения скольжения. Основными элементами изделия являются корпус, в отверстии которого установлены приспособление для смазки и особая втулка из материала, обладающего высокими антифрикционными характеристиками.

Конструктивное исполнение этого изделия не отличается сложностью и представляет собой устройство, принцип работы которого заключается в использовании трения скольжения. Основными элементами изделия являются корпус, в отверстии которого установлены приспособление для смазки и особая втулка из материала, обладающего высокими антифрикционными характеристиками.

Вращение подвижной конструкции (оси, вала) происходит благодаря наличию зазора между ним и внутренней поверхностью отверстия корпуса. От скрупулезности расчета указанного зазора всецело зависит эффективность работы всего узла. Тип трения скольжения, используемый в таких подшипниках, подразделяют на несколько базовых категорий:

- Газовое. Обусловлено присутствием газовой прослойки, гарантированно исключающей возможность соприкосновения поверхностей корпуса и подвижной конструкции.

- Граничное. Тонкая пленка смазочного материала, покрывающая поверхность изделия, обеспечивает вращение вала (оси), несмотря на его полный (либо частичный) контакт с антифрикционной втулкой.

- Жидкостное. Возможность непрерывного соприкосновения внутренней поверхности подшипника с осью (валом) исключается ввиду использования смазки, имеющей достаточно жидкую консистенцию.

- Сухое. Как следует из названия, смазочный материал в этом случае не применяется.

Классификация изделий

Модельный ряд подшипников, использующих трение скольжения, достаточно широк и разнообразен. Классифицируются эти изделия в зависимости от присутствия следующих признаков:

- Форма отверстия в корпусе. Современные подшипники производятся со смещенными или несмещенными поверхностями и центром, а также имеющие одну или несколько поверхностей.

- Число масляных клапанов. Как правило, это один или два, но бывает и больше.

- Направление возникающих нагрузок. Определяются как радиальные, радиально-упорные и осевые.

- Возможность (или невозможность) выполнения регулировочных работ.

https://youtube.com/watch?v=MlvUeMVUlnI

Преимущества и недостатки

Говоря о достоинствах изделий, работа которых основана на трении скольжения, уместно помнить, что определение положительных свойств и характеристик всецело зависит от степени соответствия предполагаемому назначению подшипников. Тем не менее перечень объективно существующих плюсов таких изделий выглядит следующим образом:

- Неплохой показатель экономичности при использовании подвижной конструкции большого диаметра.

- Чрезвычайно широкий диапазон применения, обусловленный эффективной работой подшипника в режимах увеличенных вибрационных, ударных и скоростных нагрузок.

- Возможность регулировки зазора, обеспечивающая высокоточную установку оси вала.

- Апроприация в качестве изделия разъемного типа.

Вполне логичным будет предположить, что эксплуатация узлов, работающих по принципу скольжения контактных поверхностей, сопровождается и некоторыми минусами. И это действительно так:

- Наличие существенных потерь, возникающих при трении, значительно снижает КПД (в сравнении с подшипниками качения).

- Довольно высокая себестоимость, вызванная применением в конструкции цветных металлов и трудоемкостью изготовления.

- Отсутствие возможности нормального функционирования без использования смазок.

- Неравномерность износа как самого изделия, так и цапфы.

Подшипники скольжения

Этот тип деталей представляет собой кольцо, внутри которого находятся втулки или валы. Кольцо надевается на вал, фиксируя его в одном положении, после чего начинает крутиться, не меняя своего положения. Подшипники скольжения делятся на разъемные и неразъемные. Последние представляют собой кольцо с отверстием для втулки. Разъемный состоит из двух элементов: один насаживается на вал, а второй выполняет роль защелки, фиксируя подшипник на одном месте. Такая конструкция является более удобной и простой в использовании. Поэтому разъемные подшипники больше распространены.

Когда вал приходит во вращение, он соприкасается с подшипником скольжения. Между ними возникает трение, и постепенно детали начинают изнашиваться. Также это замедляет скорость вращения. Чтобы уменьшить эти негативные эффекты, используются специальные смазки. Они уменьшают трение, увеличивают срок службы конструкции и уводят тепло, не допуская перегрева.

В качестве смазки могут использоваться самые разные вещества. Их можно разделить на газообразные, жидкие и твердые. Жидкие смазки применяются практически во всех современных скользящих подшипниках из-за высокой практичности. Твердые используются в деталях, которые подвергаются высокой нагрузке. Чаще всего в качестве твердой смазки используется графит. Газообразная используется на предприятиях с высокоточным производством, где установкам приходится работать в особых режимах и осуществлять движение с максимальной точностью. Такой вид смазки позволяет зафиксировать вал и подшипник таким образом, чтобы они не касались друг друга.

К преимуществам подшипников скольжения можно отнести:

- детали могут похвастаться долговечностью, т.к. очень редко ломаются и приходят в негодность;

- невосприимчивы к высоким нагрузкам и сильным вибрациям;

- обладают небольшим радиальным размером, что упрощает монтаж и эксплуатацию;

- разъемные подшипники скольжения легко демонтировать и заменить на новые, не разбирая другие части установки;

- во время работы не производят много шума;

- способны работать в пространстве, заполненном жидкостью;

- при правильной настройке и грамотном распределении смазки можно добиться такого положения вала и подшипника, что они не практически не будут касаться друг друга, что во много раз продлевает срок службы;

- обладают высоким КПД и способны работать с валами любых типов и размеров.

У подшипников скольжения можно выделить следующие недостатки:

- при использовании некачественной смазки трение между подшипником и валом сильно увеличивается, из-за чего детали быстро приходят в негодность;

- смазка для подшипников скольжения стоит довольно дорого;

- рекомендуется регулярно проверять рабочие условия на соответствие нормативам;

- несмотря на отличный КПД, у подшипников качения этот параметр выше;

- вал и подшипник обладают разным сроком службы, поэтому на определенном этапе работы потребуется заменить лишь одну деталь, и только через некоторое время — другую;

- подшипники скольжения не могут похвастаться высокой долговечностью;

- при изготовлении используются более дорогие материалы, чем при производстве других типов подшипников.

При выборе подшипников скольжения следует учитывать эти преимущества и недостатки. Это поможет выбрать оптимальную модель.

Магнитные опорные узлы

В отличие от других, такое устройство работает на принципе магнетической левитации. Это обеспечивает полную бесконтактность между двумя частями конструкции.

Описание

Элементы выполнены таким образом, что вал парит, не соприкасаясь с другими поверхностями. Для обеспечения надежной работы предусмотрено большое количество датчиков, координирующих все движения.

Разновидности

Выделяют две группы: активные и пассивные. В первый состав входит непосредственно подшипник и электронная система. Работа второй группы строится за счет присутствия постоянных магнитов. Они менее устойчивы, чем в случае с электронной системой контроля, поэтому применяются гораздо реже.

Применение

Использовать такие устройства можно в газовых центрифугах, турбомолекулярных насосах, в различных электромагнитных подвесах, в криогенной технике, в вакуумных приборах и других сложных механизмах.

Преимущества и недостатки

В качестве плюсов выделим износостойкость деталей и возможность их использования в агрессивной окружающей среде, в том числе в космосе. Минусы проявляются в нестабильности магнитного поля, из-за которого дополнительно в механизм встраиваются традиционные устройства качения или скольжения.

Подшипники скольжения

Данный вид опорного элемента вращения механизма имеет простейшую конструкцию и не смотря на своё древнее происхождение активно используется в конструкциях современных механических узлов.

Конструкция и особенность работы

Подшипник может представлять собой втулку или пару вкладышей, образующих радиальную плоскость скольжения для вращающихся деталей механизма. В большинстве случаев элемент скольжения статичен и жёстко посажен цилиндрическую полость опор вращения валов механизмов.

Работа подшипника скольжения

Уменьшение трения во взаимодействующих плоскостях подшипника и вала обеспечивается смазкой, где смазывание может происходить как естественным разбрызгиванием вращающегося механизма, так и принудительно, под давлением автономной системы смазки узла.

В зависимости от конструкции опоры, окружных скоростей и условий работы в зоне скольжения различают три типа трения рабочих поверхностей подшипника скольжения:

- сухое

- граничное

- жидкостное

- газодинамическое

Стоит понимать, что даже при жидкостном типе трения между поверхностями в момент запуска кратковременно будет возникать граничное трение в опоре механизма.

Одним из важнейших технических критериев в работе скольжения является расчет зазора между трущимися поверхностями, для обеспечения образования достаточного слоя смазочного материала. Такой расчёт производится на основе гидродинамической теории смазки, где минимальная толщина масляной плёнки исчисляется микронах (мкм – микрометрах).

Типы

Среди подшипников скольжения по типу действующих нагрузок различают радиальные и упорные (осевые).

По структуре и форме плоскостей скольжения подшипники различаются на: одно-поверхностные и много-поверхностные; со смещением поверхности скольжения по направлению вращения или без смещения для сохранения возможности обратного вращения; с смещением центра или без смещения для окончательной установки после монтажа валов механизма.

Применение

Часто подшипники скольжения в виде втулок можно увидеть в составе шарниров рулевых тяг, поворотных цапф управляемых колёс различной техники, а также на валах в составе отдельных узлов различного назначения, таких как: масляные насосы, стартера, рулевые редукторы и тд.

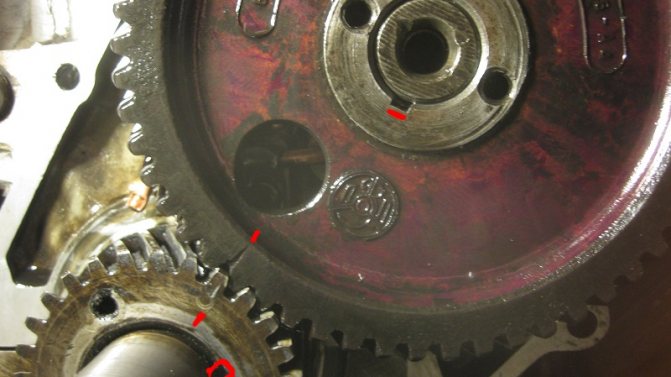

Устройство вкладышей скольжения коленчатого вала двигателя внутреннего сгорания

Подшипники скольжения остались во многом не заменимы в конструкциях кривошипно-шатунных двигателей внутреннего сгорания, где термодинамические нагрузки просто не позволяют использовать подшипники качения.

Материал изготовления

Рабочие поверхности скольжения изготавливаются из износостойких антифрикционных материалов таких, как карбид вольфрама или хрома, баббит и бронза, полимерные композиты, керамика. В изготовлении вкладышей могут использоваться технологии порошковой металлургии или высокоскоростного газопламенного напыления.

Материал изготовления биметаллических вкладышей скольжения

Также Вам могут быть интересны эти статьи

Производители подшипников: какой бренд выбрать

Подшипниковые изделия в магазинах представлена широкой линейкой зарубежных и российских производителей. Что из этого ассортимента выбрать: дорогую модель известного бренда или менее популярного производителя, но по более доступной цене? Всегда ли стоит покупать оригинал детали, или можно обойтись аналогом?

Область применения втулки. Из каких материалов делают. Как используют.

Ранее мы уже рассказывали о таких деталях как манжеты, сальники и, конечно, подшипники. Сегодня мы рассмотрим не менее важную деталь агрегата – втулку. Втулки начали применяться ещё в 19 веке, а история её создания напрямую связана с модернизацией велосипеда. Французский инженер Моро в 1897 году создал втулку со свободным ходом, в результате чего исчезла необходимость постоянно крутить педали.

Дефектовка подшипников

При рядовой эксплуатации механического оборудования наблюдаются внезапные и постепенные отказы подшипниковых узлов. В этом случае подшипник частично или полностью утрачивает свою работоспособность. Чтобы избежать преждевременных отказов подшипников, необходимо знать основные виды повреждений и методы их обнаружения.

Бренды надежных китайских подшипников

В последние десятилетия экономический рост Китая привел к значительному развитию его производственной базы. Одной из таких отраслей, которая показала значительный прогресс и успех, является производство подшипников.

Подшипники являются важной составляющей в различных отраслях, таких как автомобилестроение, промышленное оборудование, энергетика и многих других. Они обеспечивают плавное движение и снижение трения между вращающимися и неподвижными деталями механизмов

Со временем китайские подшипники завоевали мировой рынок благодаря своей доступности, надежности и качеству.

В данной статье мы рассмотрим наиболее известные и уважаемые бренды.

Роликовые подшипники и их разновидности

По своему строению эти опоры схожи с предыдущим типом, но вместо шариков здесь используется тело, по форме напоминающее ролик. Так прибор может принимать на себя более серьезную нагрузку.

Описание

Конструкция разработана таким образом, что она показывает стойкость к радиальному давлению, но при этом скорость прохождения ролика по дорожке ничуть не уступает шарикоподшипникам

Единственное, на что следует обратить внимание – осевая нагрузка. Чтобы сделать устройство более устойчивым к ней, элемент качения заменяют на конический

Виды

Классифицируют этот тип по используемому телу. Отдельно выделяют:

- • Цилиндрические.

- • Конические.

- • Игольчатые.

- • Сферические.

Применение

Роликоподшипники часто используют в насосах, мощных редукторах, в железнодорожной промышленности и автопроме. Все виды роликовых подшипников в картинках представлены на сайте .

Технические характеристики и выбор подшипника

Технические характеристики подшипников

При выборе подшипника необходимо учитывать ряд технических характеристик, которые определяют его способность работать в заданных условиях:

Тип подшипника: существуют различные типы подшипников, включая шарикоподшипники, роликовые подшипники и конические подшипники.

Номинальная нагрузка: это максимальная нагрузка, которую подшипник может выдержать без повреждений.

Скоростные показатели: важно учитывать скорость вращения и показатели допустимого диапазона скоростей для выбранного подшипника.

Диаметр вала и корпуса: размеры вала и корпуса должны соответствовать размерам подшипника.

Температурный диапазон: подшипник должен работать в заданном температурном диапазоне без деформации или повреждений.

Коэффициент трения: определяет эффективность работы подшипника и его способность передавать нагрузку.

Профиль и материал шариков или роликов: различные профили и материалы используются для повышения надежности и долговечности подшипника.

Выбор подшипника

Правильный выбор подшипника важен для обеспечения надежной и эффективной работы механизма. При выборе следует учитывать следующие факторы:

- Определите тип подшипника в соответствии с характеристиками механизма и требованиями к нагрузке и скорости.

- Убедитесь, что подшипник может выдерживать требуемые нагрузки и скорости без повреждений.

- Выберите подшипник с соответствующими размерами вала и корпуса.

- Учитывайте температурные условия работы и выбирайте подшипник, способный работать в заданном диапазоне температур.

- Рассмотрите коэффициент трения и выберите подшипник с наименьшим трением для оптимальной эффективности работы механизма.

- Учитывайте профиль и материал шариков или роликов в зависимости от требуемой надежности и долговечности подшипника.

- Консультируйтесь с профессионалами или производителями подшипников, чтобы получить дополнительную информацию и рекомендации.

Заключение

Правильный выбор подшипника важен для обеспечения эффективной работы механизма. Учитывайте технические характеристики подшипников, такие как тип, номинальная нагрузка, скорость, диаметр вала и корпуса, температурный диапазон, коэффициент трения и профиль шариков или роликов при выборе подшипника. Консультируйтесь с профессионалами, чтобы получить помощь в выборе подходящего подшипника для вашего механизма.