Применение стальной полосы

В зависимости от назначения, горячекатаная полоса, может выпускаться в следующем исполнении:

- для решения рядовых задач выпускают металл общего назначения (ОН);

- для горячей и холодной штамповки гаек производят прокат классов ГШГ и ХШГ, соответственно.

Применение горячекатаной полосы для заземления

Холоднокатаную ленку используют для решения широкого спектра задач. В частности, из нее штампуют и гнут разнообразные детали машиностроения, производят электросварные трубы, подшипники, а также оболочку порошковой проволоки, которую наполняют ферросплавами и используют для введения легирующих и раскисляющих добавок в сталь.

В целом, следует выделить следующие основные способы использования полосы:

- горячекатаный штрипс служит заготовкой для производства крепежа, метизов, штампованных деталей, гнутых профилей и холоднокатаной ленты;

- холоднокатаный штрипс большой ширины (400-500 мм) применяют в качестве заготовки для изготовления спиральношовных электросварных труб большого диаметра или прямошовного трубного проката;

- полоса применяется для упаковки деревянных ящиков, контейнеров, для систем заземления и решения других вспомогательных задач;

- в бытовом строительстве узкий штрипс востребован для изготовления кованых решеток, перил, ограждений, дверей, скамеек, при обустройстве легких элементов каркасных конструкций и пр.

Пример применения полосы: а) кованная решетка; б) процесс ковки огражения

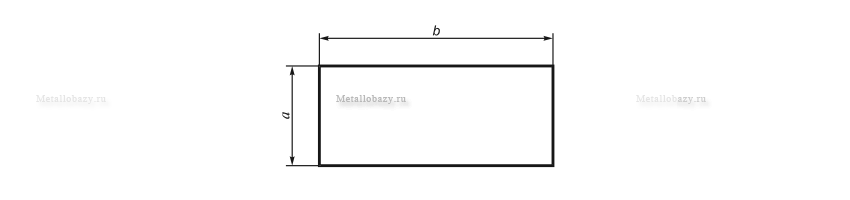

Конструктивные и технические характеристики

Полоса горячекатаная

Горячекатаной полосой считают вид сортового проката, имеющий толщину от 4 до 80 миллиметров, при ширине профиля от 10 до 200 миллиметров. Наименьшим по ширине типоразмером считается продукция сечением 10х5 мм, а наибольшим — 200х60 мм. По толщине наименьший вид полосы имеет сечение 12х4 мм, а наибольший — 150х80 мм.

Основные требования к такому виду продукции представлены в ГОСТ 103.

Чертеж поперечного сечения стальной полосы

- a – толщина;

- b – ширина.

Длина полосы, поставляемой в прутках, зависит от группы марок стали:

- до 12000 мм для углеродистых марок обыкновенного качества типа Ст2сп или Ст3пс, низколегированных сталей и марок с повышенным содержанием фосфора (этот элемент в черной металлургии считается вредной примесью, но при производстве деталей неответственного назначения на станка-автоматах выпускают металл с его повышенной концентрацией. Такой прием повышает технологические характеристики автоматных сталей за счет уменьшения длины стружки);

- до 6000 мм для качественных углеродистых марок типа 10, 20 и для легированных сталей%;

- для продажи массовым потребителям (например, для серийной штамповки шайб и гаек) полосу могут поставлять в рулонах.

Для полосового проката нормируются следующие предельные отклонения:

- геометрия;

- плоскостность;

- притупление углов;

- разность диагоналей (ромбичность);

- серповидность;

- скручивание.

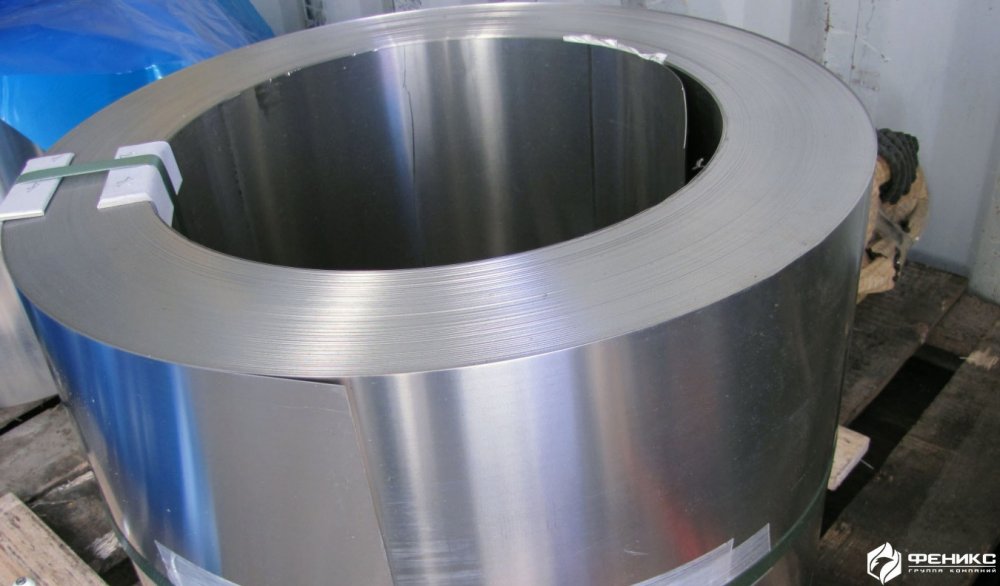

Лента холоднокатаная

Для решения задач ответственного назначения выпускают другой вид полосового проката — холоднокатаную ленту. Согласно ГОСТ 503, минимальная и максимальная толщина такой продукции составляет 0,05 и 4 мм, соответственно, а минимальная и максимальная ширина — 4 и 500 мм.

Оцинкованная х/к лента

Холоднокатаную ленту изготавливают из качественных конструкционных сталей типа 08пс или 10пс, а также из низколегированных марок. Из-за особенностей производства этот вид полосового проката имеет более высокую точность геометрических размеров, более высокие прочностные свойства. Такая продукция может изготавливаться с заданной шероховатостью поверхности под условия штамповки или другого вида дальнейшей обработки.

Горячекатаная лента

| Механические свойства медных листов. |

Горячекатаные ленты изготовляют: шириной от 600 до 1 800 мм с градацией в 50 мм, а шириной от 1 800 до 3 000 мм с градацией в 100 мм; длиной от 1000 до 6000 мм с градацией в 100 мм.

Стальную горячекатаную ленту ( ГОСТ 6009 – 74) выпускают шириной 20 – 220 мм и толщиной 1 5 – 5 0 мм.

Стальную горячекатаную ленту ( ГОСТ 6009 – 74) выпускают шириной 2 – 220 мм и толщиной 1 5 – 5 0 мм.

Стальную горячекатаную ленту ( ГОСТ 6009 – 74) выпускают шириной 20 – 220 мм и толщиной 1 5 – 5 0 мм.

Свойства горячекатаной ленты ( табл. 45) примерно соответствуют свойствам низкоуглеродистой стали.

Спирально-сварные трубы изготовляют из стальной горячекатаной ленты шириной 400 – 750 мм, толщиной 1 – 2 2 мм. Сварное спиральное соединение при толщине металла до 1 5 мм выполняется либо внахлестку с припуском около 10 мм с помощью сварочного полуавтомата, либо встык, а при большей толщине металла – только встык. При соединении встык используется прогрессивный способ плазменной сварки кромок. Недостатком спирально-сварных воздуховодов является то, что их очень трудно изготовлять из металла толщиной менее 1 мм.

Спирально-сварные воздуховоды изготовляют из стальной горячекатаной ленты шириной 400 – 750 мм, толщиной до 2 мм. После того как на стане будет сформирован круглый воздуховод, производят сварку стыка внахлестку сварочным полуавтоматом АГ-547. Величина нахлестки не должна превышать 10 мм.

Спирально-сварные воздуховоды изготовляют из стальной горячекатаной ленты шириной 400 – 750 мм, толщиной 0 8 – 2 2 мм.

| Сварные соединения воздуховодов. |

Спирально-сварные воздуховоды производят из сталь-ной горячекатаной ленты шириной 400 – 750 мм, толщи-ной 0 8 – 2 2 мм.

Спирально-сварные трубы изготовляют из стальной горячекатаной ленты шириной 400 – 750 мм, толщиной 1 0 – 2 2 мм. Сварное спиральное соединение выполняется внахлестку с припуском около 10 мм с помощью сварочного полуавтомата. Недостатком спирально-сварных труб является то, что их нельзя изготовлять из металла толщиной менее 1 мм.

Исходной заготовкой для производства трубы служит горячекатаная лента ( штрипсы) из низкоуглеродистой стали.

Трубы в основном изготавливаются прямошовными из резаной горячекатаной ленты, прокатанной на многоклетевых станах непрерывного действия. Высокоскоростная непрерывная технология производства прямошовных труб малого диаметра обеспечивается за счет применения скоростных методов сварки и создания бесконечной ленты, для чего начало следующего рулона приваривается к концу предыдущего. Формовка труб, проводится непрерывным методом в последовательно расположенных клетях. Непрерывная заготовка труб сваривается в проходном стане токами высокой частоты. В процессе сварки оплавленные кромки сдавливаются ( сжимаются), образуя неразъемное соединение, при этом в грат выдавливаются окислы с поверхности кромок. Сразу после сварочного стана на непрерывной трубе размещаются установки для снятия грата с внутренней и внешней поверхностей, после чего труба разрезается на мерные отрезки. Отрезки заданной длины поступают на термообработку, отделку и испытание.

Спиральношовные трубы большого диаметра изготавливают из рулонной горячекатаной ленты, а также из листовой стали. Сваривают данные трубы двухсторонним швом. После сварки трубы могут подвергаться объемной термообработке. Такой способ позволяет сваривать трубы различных диаметров из одной и той же заготовки. Сварной шов расположен под утлом к направлению окружных напряжений, т.е. он работает в более благоприятных условиях, чем сварное соединение в прямошовных трубах. Эти трубы не подвергаются экспандированию, что благоприятно сказывается на сохранении механических свойств.

История возникновения полосовой стали

По сути, полоса является самым первым видом железной продукции, что было обусловлено технологическими особенностями первых процессов получения этого металла. В частности, металлурги древности, не могли добиться высокой температуры в своих плавильных агрегатах, поэтому получали так называемую крицу (пластичный продукт), которую затем проковывали в полосы, чтобы отделить железо от шлаковых включений. Этот продукт кузнецы затем использовали для изготовления оружия, инструмента и других необходимых изделий.

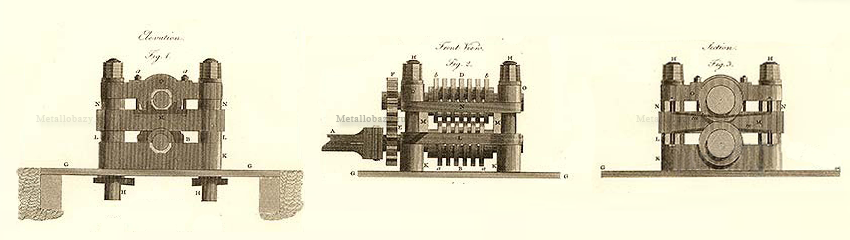

Широкая полоса стала и одним из первых промышленных продуктов в массовой металлургии после изобретения ручных и механических прокатных станков. По сути это был лист для последующего производства труб, гнутых и кованых изделий.

Самые ранние ручные прокатные станки (конечно, не в современном виде) для работы с кричным железом применялись на Ближнем Востоке и в Южной Азии еще в 600 годы до н.э.

Механизация пришла в этот сегмент уже в 1590 году, когда в Бельгии и Англии стали строить так называемые слиттинговые станы. Они катали плоские штанги между двумя вращающимися валками с получением плоского железного бруска, который затем деформировали между слиттерами (валками с кольцевыми канавками для продольного разделения раската) для получения прутков железа.

Слиттинговый станок

В 1697 году майор Джон Ханбери построил в Понтипуле прокатный стан, чтобы выпускать «понтипулские плиты». Технология видоизменялась с адаптацией под производство жести, которую до этого делали только ковкой. В том же году были зарегистрированы два патента на производство обручей для бочек и полосового железа с полукруглым или другим сечением.

С тех пор технология изготовления полосового железа и стали развилась до современного состояния, когда продукт катается из заготовки на современных высокопроизводительных станах.

Рабочие завода шведской компании Sandvik с образцом штрипса

Виды стальной ленты и их особенности

Стальная лента является универсальным материалом, который широко используется в различных отраслях промышленности. В зависимости от своих характеристик и области применения, стальные ленты могут иметь различные виды и особенности.

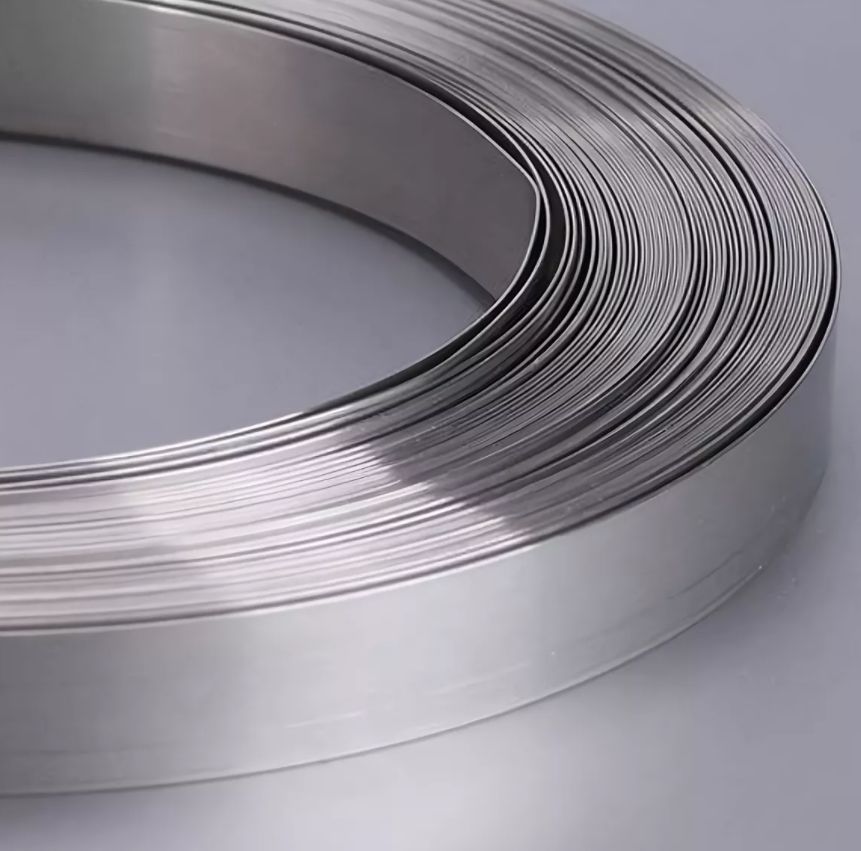

1. Холоднокатанная стальная лента:

Холоднокатанная стальная лента изготавливается путем прокатки горячекатаной стали при низкой температуре. Этот вид ленты обладает высокой прочностью, хорошей гибкостью и имеет малые размерные отклонения. Она часто используется в автомобильной и электротехнической отраслях для изготовления различных деталей и компонентов.

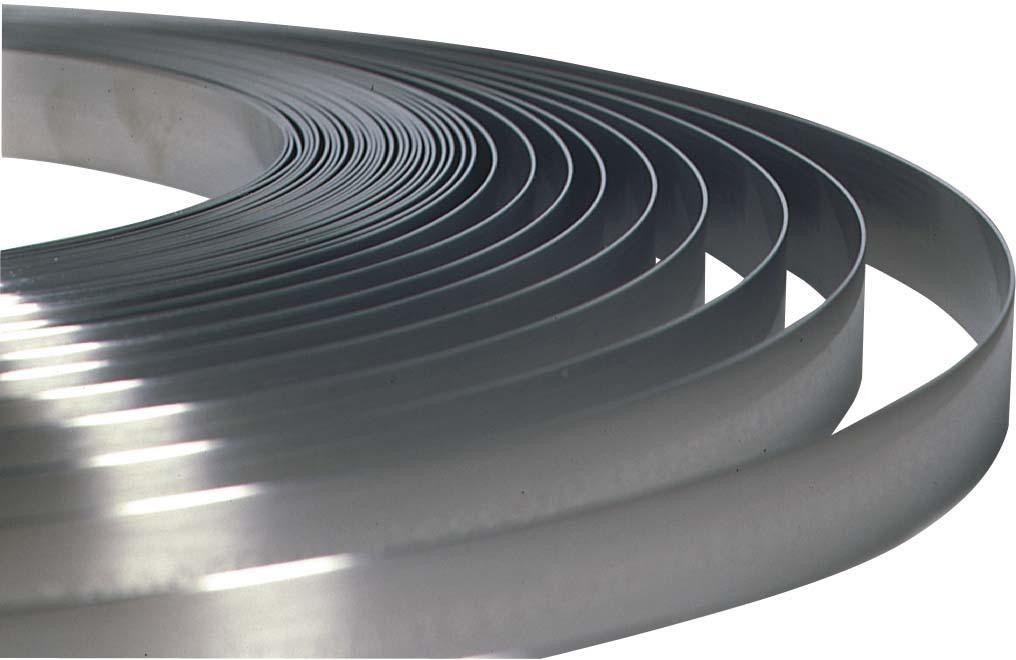

2. Горячекатанная стальная лента:

Горячекатанная стальная лента производится путем прокатки заготовки при высокой температуре. Она характеризуется высокой прочностью, но при этом менее гибкой, чем холоднокатанная лента. Горячекатанная лента широко применяется в строительной и металлургической промышленности для изготовления различных конструкций и деталей.

3. Нержавеющая стальная лента:

Нержавеющая стальная лента изготавливается из специальных сталей, которые обладают высокой стойкостью к коррозии и окислению. Это позволяет использовать данный вид ленты в условиях повышенной влажности или агрессивной среды. Нержавеющая стальная лента широко применяется в пищевой, химической и медицинской промышленности, а также для производства бытовых и промышленных изделий.

4. Лента с покрытием:

Лента с покрытием представляет собой стальную ленту, на поверхность которой нанесено дополнительное покрытие. Покрытие может быть выполнено, например, из цинка или полимеров. Это позволяет повысить стойкость к коррозии, улучшить эстетический вид и повысить антифрикционные свойства ленты. Лента с покрытием применяется в автомобильной, строительной и мебельной промышленности.

Важно заметить, что каждый вид стальной ленты имеет свои особенности и предназначен для определенной области применения. Выбор нужного вида ленты должен осуществляться с учетом требований проекта или изделия, где она будет использоваться

Технология производства стальной полосы

В зависимости от технологических особенностей выделяют два основных метода изготовления полосы:

- горячая прокатка;

- холодная прокатка.

Сущность горячей прокатки состоит в деформации нагретой заготовки. При температурах свыше 1000°С сталь приобретает повышенную пластичность, поэтому ей легче придать нужную форму. В этом случае можно обеспечить высокую производительность процесса за счет повышенного обжатия раската. Кроме того, при нагреве заготовки сводится к минимуму образование различных дефектов поверхности.

Заготовкой для горячей прокатки служит квадратный сортовой металл. Раньше использовали катаную заготовку с блюминга, а сейчас практически все предприятия перешли на литую сталь с машин непрерывного литья заготовок. Перед прокаткой сталь нагревают до температур горячей прокатки (температурный режим выбирается таким образом, чтобы обеспечить нормальную технологию в конце процесса, поскольку на каждом технологическом этапе раскат теряет тепло).

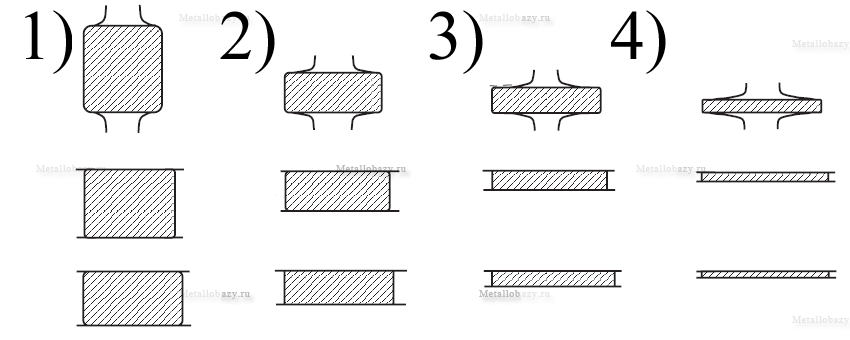

Процесс поэтапной деформации из квадратной заготовки до полосы

Далее заготовка подается в черновые клети сортового стана. Для прокатки штрипса могут использоваться технологические линии разной конструкции. На многих заводах еще работают устаревшие линейные станы, но одним из самых современных подходов является прокатка полосы на непрерывных штрипсовых станах. В ходе технологического цикла происходит деформация заготовки горизонтальными и вертикальными валками. В результате она становится тоньше и длине. Также в процессе производства регулируется ширина раската и форма кромок.

Процесс производства горячекатаной полосы

Холоднокатаную ленту производят из горячекатаной полосы путем деформации без ее нагрева. Из-за этого обжатия в прокатных клетях меньше, но зато получается эффективно измельчить зерно (при этом повышается прочность металла), обеспечить точность размеров и заданную шероховатость поверхности.

Этап производства холоднокатаной ленты

Очевидно, что такая продукция качественней, но и дороже горячекатаной полосы. Для дополнительной защиты поверхности штрипс может подвергаться цинкованию горячим способом.

Производители полосы в России:

- Производители горячекатаной полосы

- Производители холоднокатаной полосы

Сфера применения, виды и особенности

Оцинкованную сталь применяют в:

- промышленном и жилищном строительстве;

- во время проведения ремонтных работ, а также реконструкции;

- производстве машин, бытовой техники, приборов, вагонов и так далее.

Оцинкованная стать прекрасно переносит большие нагрузки, вытяжку, гибку, вальцовку, штамповку и множество других нагрузок. Она является прекрасной основой для производства кровельных, облицовочных изделий, водосточных систем, сэндвич-панелей и многого другого.

Кроме оцинкованной стали, которая поставляется в рулонах и листовом виде, есть еще стальные ленты. Последние могут быть горячекатаными и холоднокатанными.

Горячекатаная лента стальная выпускается на основе высококачественной углеродистой стали. Ее ширина варьируется от двадцати и до двухсот двадцати миллиметров, а толщина от полутора до пятидесяти миллиметров. Этот вид ленты может использоваться во время изготовления автобусов, грузовиков, судов, строительных конструкций и так далее. Одним из главных преимуществ является то, что лента имеет минимальный вес, но очень высокий уровень прочности.

Основой холоднокатанной ленты является низкоуглеродистая сталь. Она популярна при гибке деталей, штамповке, выпуске труб, проволоки и так далее. При термообработке из этой ленты получается пружинная лента, которая используется при выпуске пружинящих изделий.

Одной из разновидностей холоднокатаной ленты являются штрипсы металлические, применяемые во время обвязки труб, стеклопакетов, кирпича, арматуры, пеноблоков, мебельных деталей. С помощью этой же ленты укрепляют ящичную тару. После прокатки на режущих линиях, штрипсы сварачивают в рулон и в этом виде используют в роли сырья в множестве производственных процессов. Их применяю при изготовлении мебели, перевозке продукции, монтаже окон ПВХ и гипсокартонных конструкций.

Штрипсы, выпускаемые из низкоуглеродистой и низколегированной стали отличаются пластичностью, хорошими показателями свариваемости и достаточно низким порогом хладноломкости. Но, с коррозией этот вид справляется очень плохо.

Чтобы штрипсы имели более высокий уровень прочности и долгий срок службы, их покрывают специальными средствами. Благодаря наличию гальванического или полимерного покрытия, можно существенно повысить коррозионную стойкость, сопротивление к механическому старению, уровень стойкости к износу и многие другие качества.

Стоит также отметить, что штрипсы могут производиться не только из обычной стали, но и из нержавеющей, кроме высоких характеристик этот вид отличается так же высокой ценой.