Буферные узлы и приспособления

Буферные устройства — это дополнительные элементы безопасности, которые действуют при отказе тормозной системы мостового крана в случае непосредственного столкновения с другим краном или столкновения с ограничивающими упорами рельсовых путей. Они принимают на себя всю ударную нагрузку, препятствуя схождению с рельсов.

Выделяют четыре категории буферных устройств:

- резиновые,

- фрикционные,

- гидравлические,

- пружинные.

Особенностями буферных устройств безопасности мостового крана являются их гибкость и широкая функциональность (возможно их монтирование как непосредственно на раму грузовых тележек, так и на ограничивающие движение упоры рельсовых путей моста).

Ограничители для движения механизма подъема грузов

Мостовые подъемные краны имеют свою, четко обозначенную в их технической документации, максимальную высоту подъема груза. Поэтому все мостовые краны оснащены автоматическими выключателями, отключающими двигатель подъемного механизма от электросети. Это происходит при достижении максимальной высоты подъема груза или максимально допустимом приближении крюка к мостовым балкам. Благодаря этому сохраняется возможность штатной службы крана. Также снижается риск возникновения аварийной ситуации.

Опорные детали служат дополнительным элементом защиты персонала при отказе или выходе из строя ходовых колес самого крана. Опорные детали и узлы всегда монтируются на мостовые балки из расчета максимальной нагрузки. Эти элементы служат для стабилизации крана во время внештатной ситуации.

Ограничители максимальной подъемности мостовых кранов позволяют избежать перегруза подъемных механизмов, а также всей конструкции, вследствие подъема груза, масса которого превышает допустимое для данной модели значение.

Ограничитель максимальной грузоподъемности большинства мостовых кранов — это автоматический выключатель подъемного привода, при массе поднимаемого груза на 20—25 % больше от указанной в техническом паспорте. При отключении подъемного привода включается спускной привод и начинается опускание груза. В этот момент всем работникам цеха и стропальщикам следует быть внимательными, чтобы не получить травму.

Дополнительные устройства и приборы безопасности мостового крана

Электроблокировка кабины машиниста позволяет избежать поражения электротоком в процессе работы мостового крана. Кроме этого, такой вид защиты исключает поражение статическим зарядом из-за невозможности проведения работы при открытой двери. Если открыть дверь изнутри, механизм блокировки автоматически отключает подачу электротока на площадку для ремонта и обслуживания крана, а также на токопроводящие рабочие части.

У кранов, оснащенных электромагнитами, отключение тока устройствами блокировки не снижает рабочего напряжения. Мостовые краны и тележки, работающие снаружи зданий цеха, дополнительно оснащаются анемометром для измерения допустимой для работы силы ветра. Такие устройства безопасности мостового крана, как звуковая и световая сигнализация, оповещают об опасности для выполнения погрузочно-разгрузочных работ при сильном ветре.

На колесах крана, который постоянно работает на улице, должны быть смонтированы блокировочные захваты, предотвращающие самопроизвольное движение крана в нерабочем состоянии под воздействием силы ветра.

Кабина крановщика обязательно оснащается дополнительной световой и звуковой сигнализацией, предупреждающей о неисправности или о других опасностях (приближении к другому крану или к ограничителям рельсовых путей). Соблюдение правил безопасности при работе с мостовыми кранами — залог отсутствия травм и возникновения аварийной ситуации на производстве.

Виды и типы мостовых кранов

Мостовые краны бывают общего назначения, а так же специального. К кранам общего назначения относятся краны, которые для поднятия груза имеют крюк. К кранам специального назначения относят краны, которые имеют специальное захватывающее устройство.

Краны разделят по типу мостовой конструкции на:

- Опорный мостовой кран;

- Подвесной мостовой кран;

- Козловой мостовой кран.

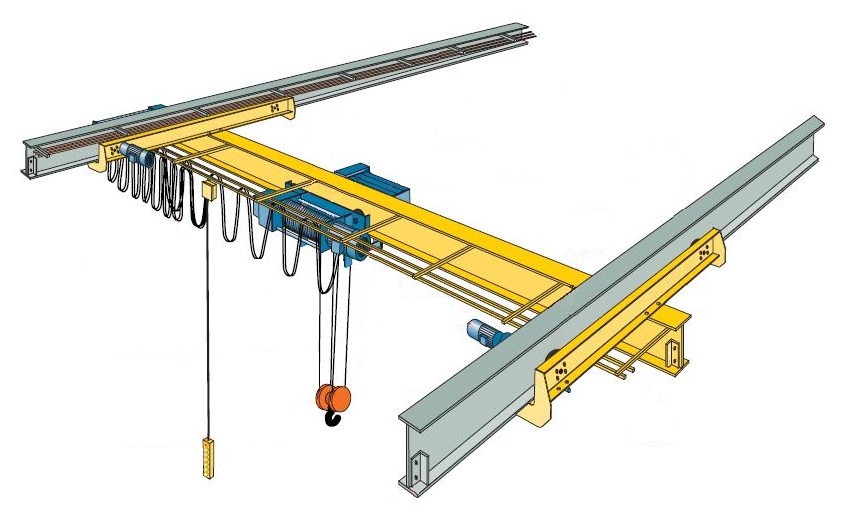

Мост опорного крана опирается на рельсы. Опорный кран бывает: электрический однобалочный и двухбалочный, ручной однобалочный и двухбалочный, так же бывает электрический специальный (магнитный, грейферный).

Козловой мостовой кран расположен на двух балках, которые установлены на надземные рельсы. Подвесной мостовой кран прикрепляется на рельсовые опоры.

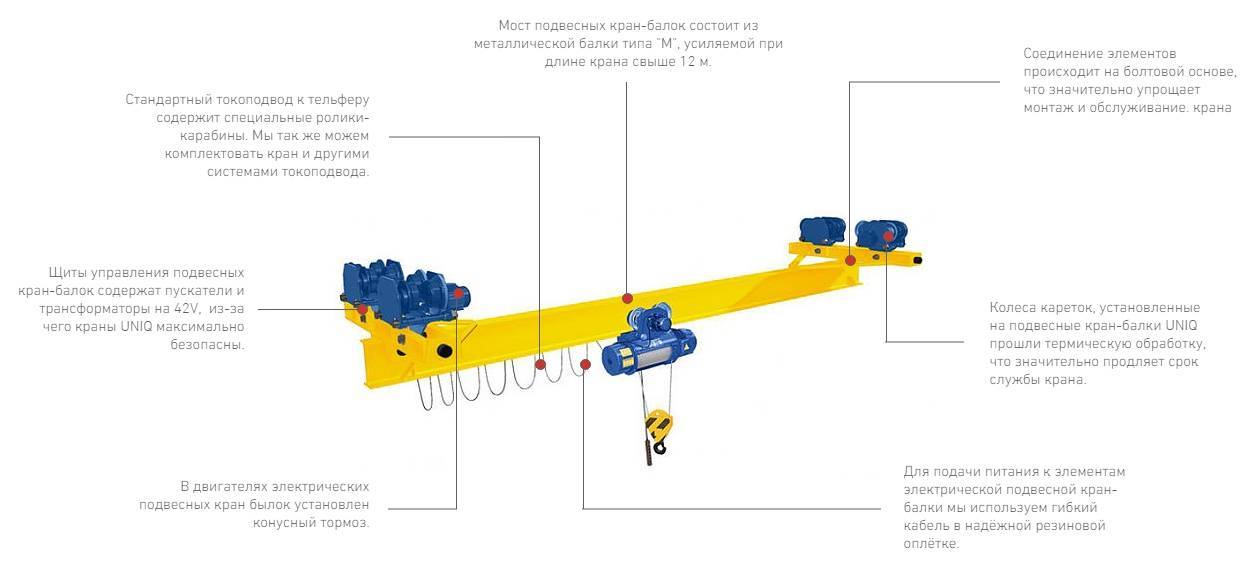

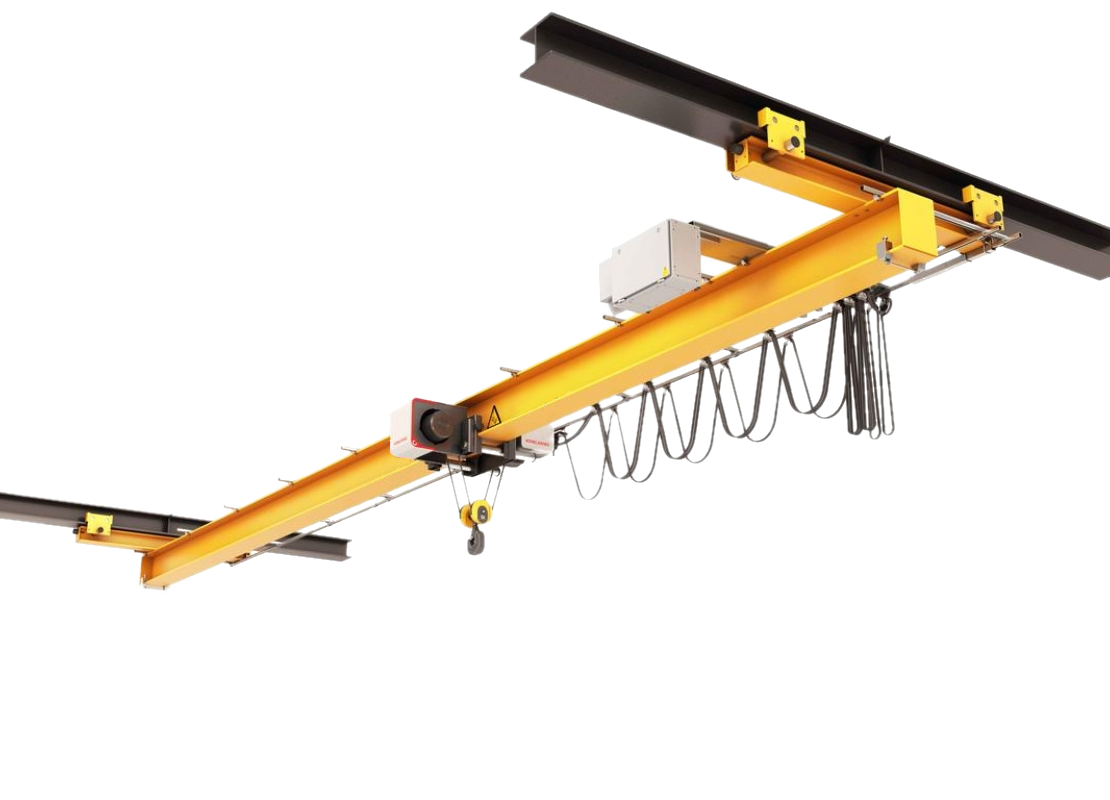

Подвесные краны бывают:

- Ручные однобалочные;

- Электрические однобалочные.

Каждый из трех типов кранов бывает с ручным приводом и электрическим приводом. Также краны различают по количеству груза, который они могут поднять. К первой группе относятся краны, которые могут поднять груз до пяти тонн (ссылка на статью о кране грузоподъемностью 5 тонн). Ко второй группе относятся краны общей грузоподъемностью от пяти до пятидесяти тонн. И последняя, третья группа – грузоподъемность свыше пятидесяти тонн.

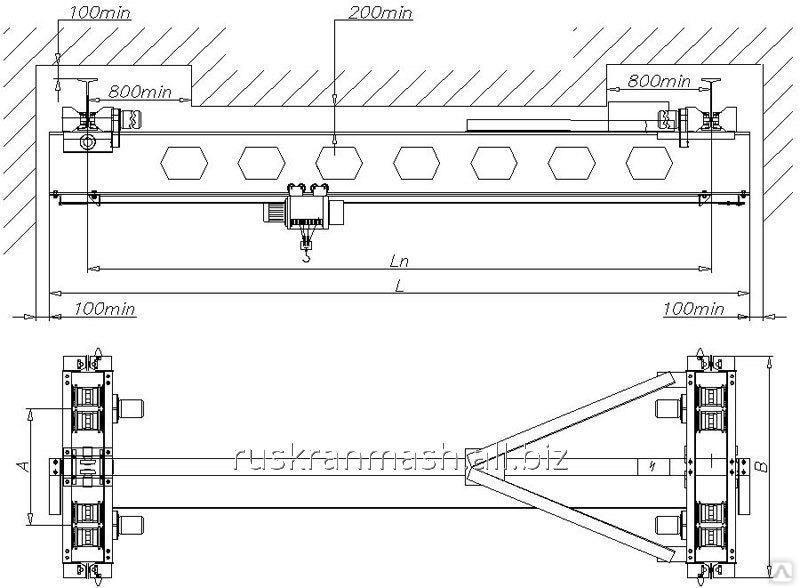

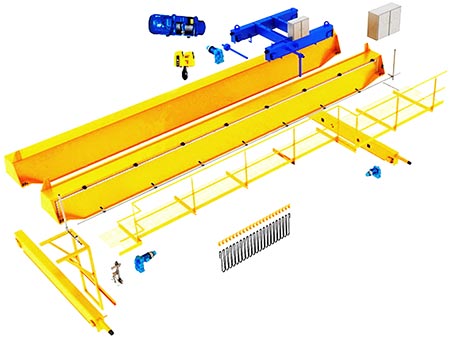

Особенности монтажа подвесного однобалочного и опорного крана

На порядок операций по сборке грузоподъемного оборудования влияет способ крепления крана по отношению к несущим конструкциям производственного помещения.

Так, монтаж мостового подвесного (однобалочного) крана включает перечень следующих операций:

Рабочие осуществляют монтаж подкрановых путей

- установка пролетной балки на специальные подставки;

- сборка концевых балок;

- сборка электротельфера;

- осуществление электромонтажных работ по проекту;

Готовый собранный подвесной (однобалочный) кран устанавливается уже непосредственно на подкрановые балки.

Действия по монтажу мостового опорного (однобалочного) крана включают следующие операции:

- установка концевых балок на подкрановые пути;

- сборка моста;

- монтаж готового моста непосредственно на концевые балки;

- проверка прочности сварочных и болтовых соединений.

Окончание монтажа мостового крана еще не сигнал к тому, что можно приступать к работе! Согласно важному нормативному документу ПБ 10-382-00, после сборки грузоподъемного оборудования, конструкция должна пройти все предписанные испытания. В них включают:

В них включают:

- статические испытания, заключающиеся в проверке крана на возможность поднять груз, превышающий рекомендуемую производителем грузоподъемность на 25%;

- динамические испытания, проверяющие способность крана поднять груз, превышающий рекомендуемую грузоподъемность в движении на 10%.

Представленные испытания в полной мере проверят мостовой кран на работоспособность тормозов и прочих механизмов, исключат вероятность аварий и несчастных случаев, связанных с изначальной неисправностью грузоподъемной конструкции.

Работа мостового крана

Работа мостового крана как и любого другого вида крана специфична. Стоит отметить, что повышенные нагрузки возникают только в момент начала движения и при торможении. В остальное время нагрузка минимальна. За это качество и за надежность мостовые краны так полюбились в России.

Вы можете понаблюдать за работой козловых кранов под открытым небом на любом крупном складском терминале, а, практически, любой цех не обходится без крана-балки или мостового крана.

| Более подробно устройство мостового крана, способы управления им, способы электропитания рассмотрены в этой статье. |

| Если у Вас есть рабочее помещение с мостовым краном, значит Вам не обойтись без помощи фронтальных погрузчиков, будь-то ковшевые или вилочные погрузчики. |

Виды и технические характеристики мостовых кранов

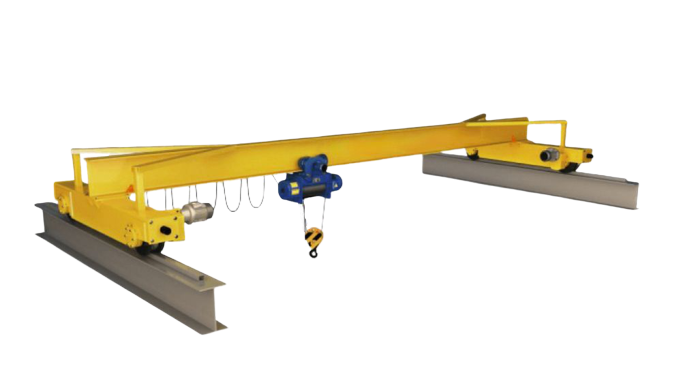

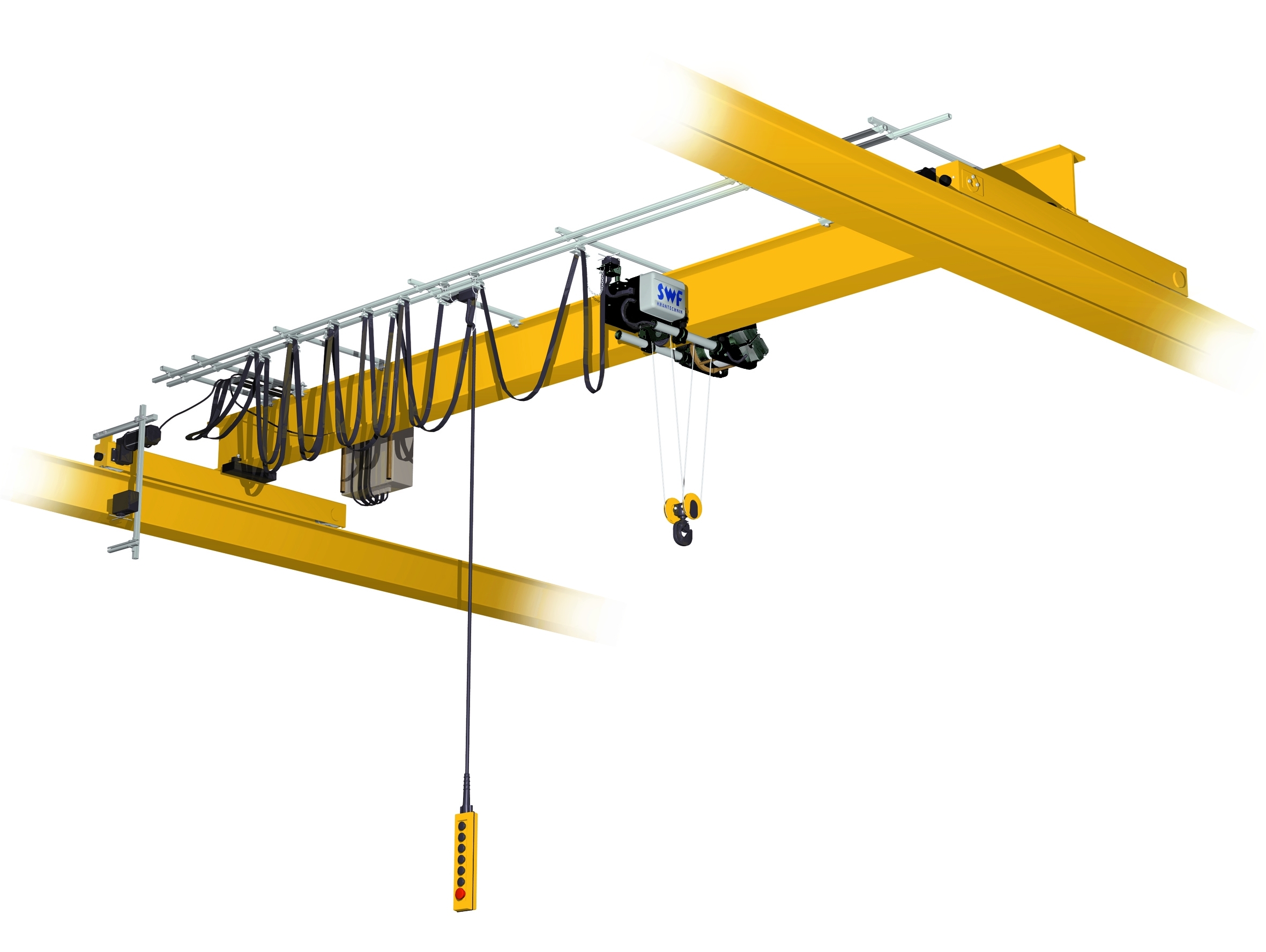

В зависимости от конструкции, мостовые краны бывают подвесные и опорные, двухбалочные и однобалочные, требующие при монтаже специального оборудования и навыков.

Существуют и козловые краны, относящиеся к категории подъемных устройств мостового типа.

Основание для опорных мостовых кранов – наземные рельсовые пути с ходовыми колесами.

Известны ли вам технические характеристики трактора Нью Холланд, кабина которого предусмотрена для работы в хардовом режиме?

А здесь можно узнать фактическую цену картофелесажалки для мини-трактора.

Начальная установка подвесных мостовых кранов происходит на земле. Первый этап – сборка концевых балок с пролетной частью, затем с помощью грузоподъемного крана конструкция поднимается на необходимое место для закрепления к подкрановым путям.

В балках двутаврового типа устанавливаются рельсы подвесных кранов, при этом ходовая часть грузового подъемника прикреплена к нижним полкам.

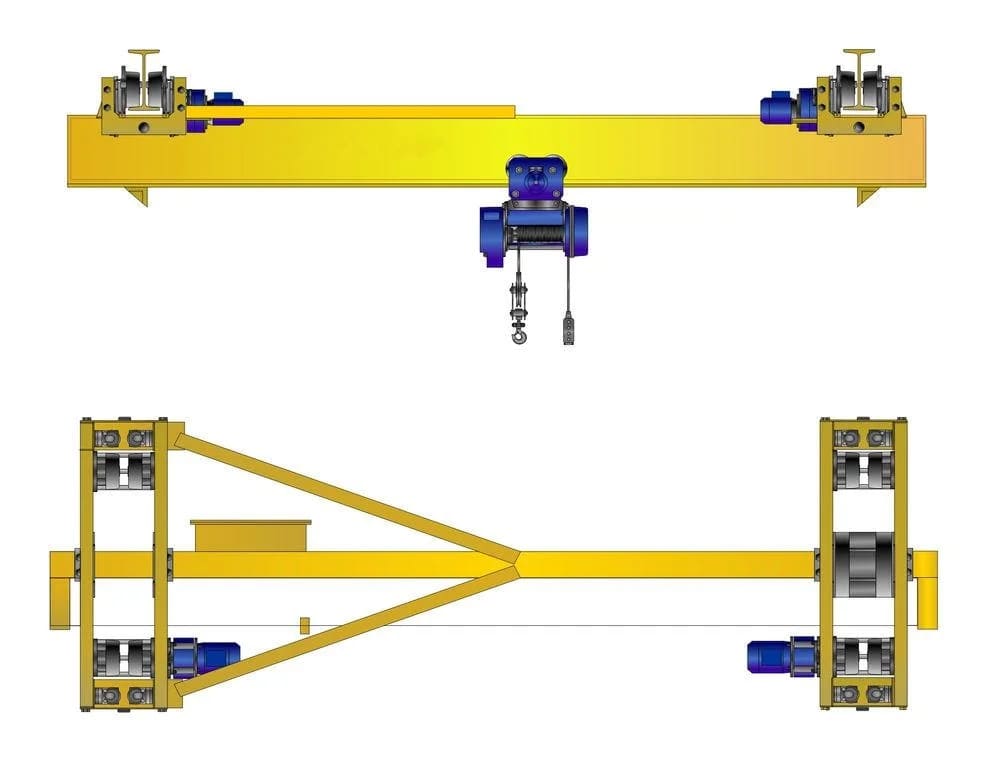

Основным отличием однобалочного крана от двухбалочного является количество направляющих балок.

Прочность двухбалочных мостовых кранов намного выше, но благодаря низкой стоимости однобалочные мостовые краны эксплуатируются в производстве намного чаще.

В зависимости от функции грузоподъемности установка мостовых кранов производится с помощью различной вспомогательной грузоподъемной техники:

- для монтажа мини-кранов грузоподъемностью от 100 до 2000 кг, которые в основном оснащены модульными системами и не требуют эксплуатации рабочей площади цехового помещения, используется другой мостовой кран.

Завершающий этап поднятия осуществляется при помощи автокрана. Профиль для крановых путей изготавливается из стали или алюминия. Грузоподъемность мостового крана с алюминиевыми путями – до 1000 кг;

- краны малой грузоподъемности предназначены для перемещения и подъема груза весом от 1-2 до 16-20 т.

Основой сборки такого оборудования являются унифицированные узлы, в основном однобалочные, которые отличаются друг от друга техническими параметрами, конструкцией и системой управления;

- мостовые краны большой грузоподъемности предназначены для подъема и перемещения груза весом от 16 (20) до 100 т. Это индивидуальные заказы с применением уже испытанных идей.

Предназначение, пролет, порядок работы и ее скорость, даже при одной и той же грузоподъемности, делают структуру мостового крана нестандартной, что невозможно при массовом производстве.

Мостовые краны, предназначенные для поднятия груза свыше 100 т, изготавливаются исключительно по индивидуальным заказам, причем технические параметры не ограничиваются. Как правило, такому оборудованию присваивают имя.

Внимание! Все виды монтажных и установочных работ выполняются работниками предприятия, прошедшими аттестацию, в строгом соответствии с технологическими и проектными документами завода-изготовителя, в которых четко прослеживаются особенности установки.

В процессе монтажа необходимо придерживаться правил безопасности, действующих на конкретном предприятии, и учитывать общее устройство самого мостового крана.

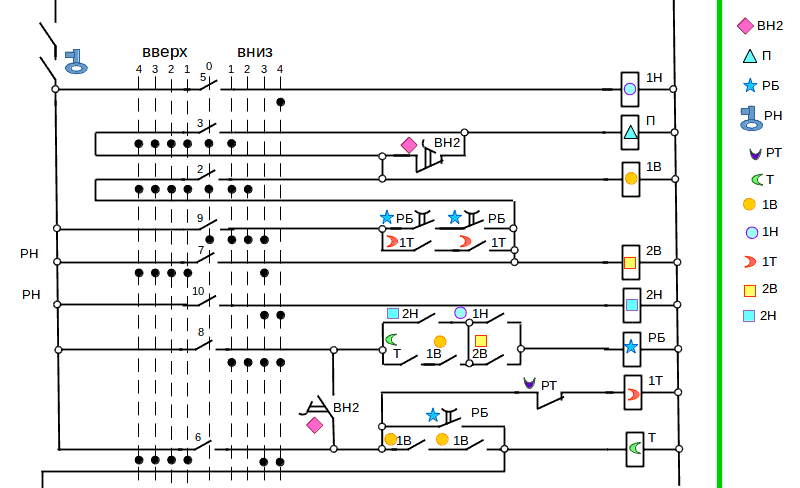

Зачем нужно реле РБ

Пояснение к рисунку ниже я сделал в двух формах: в виде рисунка с текстом, с необходимостью прокрутки, и собственно в виде текста. Пользуйтесь той формой, которую находите более удобной.

Реле РБ, 1РУ и 2РУ имеют тип РЭВ (возможно, РЭВ 812, но точно не знаю). Чем отличаются реле такого типа? Когда на его катушке появляется напряжение, контакты замыкаются или размыкаются сразу же, без задержки, как и у реле других типов. Когда же напряжение исчезает, контакты возвращаются в предыдущее (нормально замкнутое или разомкнутое) состояние с временнОй задержкой порядка 0.8 – 2,5 секунды, которая может регулироваться. То, что реле срабатывает с задержкой, можно определить по виду его контактов на схеме. Рассмотрим функцию реле РБ. На схеме видно, что реле РБ включается только при спуске. И только через цепочку из контактов. Разберём его работу в первом и втором режиме подъёма. Когда крановщик нажимает на ножную педаль, срабатывает сначала 1Т, через два последовательных контакта 1Т (смотри 9 шайбу контроллера) включатся 2В и 1В, через контакты 1В (6 шайба) включится Т, растормаживающий магнит отожмёт тормозные колодки, и, наконец, через цепочку Т, 1В, 2В (8 шайба) сработает РБ. Когда же крановщик отпустит педаль, растормаживающий магнит выключится сразу же, а контакторы 1В и 2В (9 шайба) выключатся позже, когда разомкнутся контакты РБ. Поскольку в этих режимах двигатель работает на торможение опускающегося груза, он гасит его инерцию. У груза получается меньший тормозной путь. Тормозные колодки изнашиваются не так сильно.

Теперь рассмотрим переход из третьего режима (работы двигателя на двух фазах) во второй режим. При этом переходе также магнит (посредством контакторов Т и 1Т) выключится сразу же, а двигатель посредством контакторов 1В и 2В кратковременно включится на три фазы в режим торможения противовключением, пока не разомкнутся контакты РБ.

Теперь рассмотрим цепь шайбы 6. Там тоже имеется контакт реле РБ. В чём его функция? Он подаёт питание на катушку контактора Т, включающего магнит, в режимах спуска, в которых не работает контактор 1В (а именно в третьем и четвёртом режиме спуска). РБ же в этих режимах включается, когда все небходимые для работы двигателя в данном режиме контакторы (2Н и 2В в третьем режиме, 1Н и 2Н в четвёртом режиме) включились.

Преимущества перед другими типами ГПМ

Ключевое достоинство опорных мостовых однобалочных кранов состоит в их универсальности: их можно эксплуатировать на самых различных производственных площадках – от небольшого склада или ремонтной мастерской до большого завода или транспортного терминала. От более массивных и сложных грузоподъемных механизмов данный тип кранов отличается меньшим весом, возможностью монтажа подкрановых путей на обычных существующих несущих конструкциях верхнего уровня зданий, сохранением пространства рабочей зоны, и при этом высокой надежностью даже при больших нагрузках и интенсивном режиме работы.

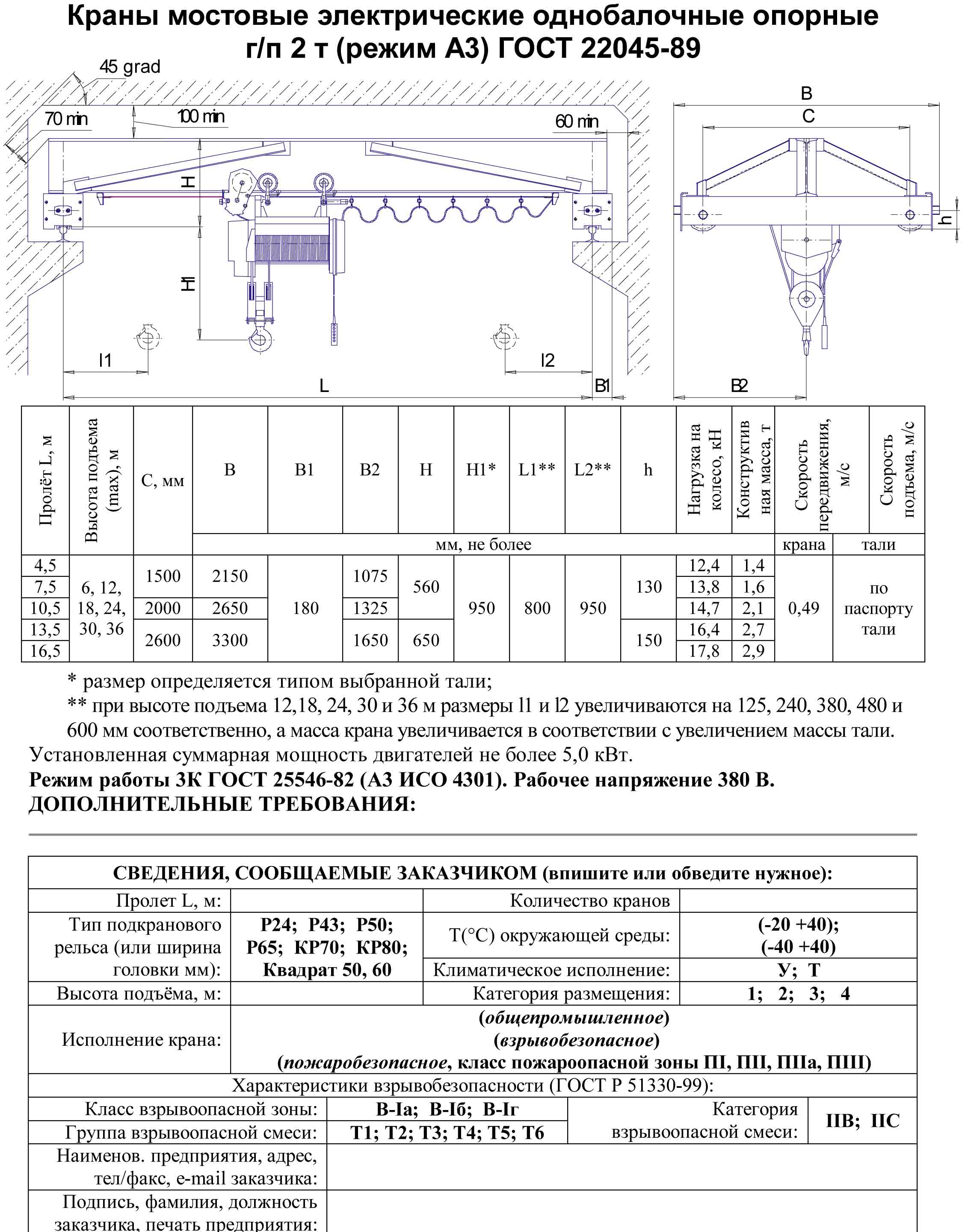

Грузоподъемность различных моделей однобалочного электрического опорного крана находится в пределах 0,5-16 тонн. Буквально за считанные минуты кран способен поднять груз на 40 м и перенести его на расстояние в 130 метров. Устройство крана рассчитано на эксплуатацию в широком интервале температурных условий – от -20 до +40 градусов, а в специальных климатических исполнениях – от -40 до +60 градусов. Простота и надежность конструкции крана позволяет изготавливать его под конкретные условия – размеры и конфигурацию рабочей площадки, высоту подъема, необходимую интенсивность работы.

Требования к мостовому опорному однобалочному крану

Грузоподъемное оборудование проектируется и производится согласно нормам ГОСТ на краны опорные однобалочные. В них определяются необходимые параметры, обеспечивающие эффективную, безаварийную и безопасную работу оборудования.

Грузоподъемное оборудование проектируется и производится согласно нормам ГОСТ на краны опорные однобалочные. В них определяются необходимые параметры, обеспечивающие эффективную, безаварийную и безопасную работу оборудования.

В частности, важно, чтобы оператор крана мог хорошо видеть зону захвата груза, находясь на безопасном расстоянии от движущихся частей механизма. Металлоконструкции машины, работающей в условиях перепада температур и высокой влажности должны быть защищены от коррозии. Электрооборудование и токопроводящие элементы должны быть защищены от воздействия пыли, влаги и случайного контакта с ними людей

Электрооборудование и токопроводящие элементы должны быть защищены от воздействия пыли, влаги и случайного контакта с ними людей.

Нельзя пренебрегать ограничениями по грузоподъемности и интенсивности работы для устройства данного типа, а также регулярным техническим осмотром и обслуживанием, необходимыми для продление ресурса работы крана и своевременного выявления износа и поломки движущихся частей, подкрановых путей и конструктивных элементов.

Подкрановые пути

Подкрановые пути используются для перемещения оборудования. Также они призваны распределять вес мостового крана равномерно по фундаменту. Опорные однобалочные краны обладают малой и средней грузоподъемностью, для их перемещения применяются железнодорожные рельсы.

Конструкции, способные перемещать значительный вес (20 и более тонн), устанавливают на специальные крановые пути. Поскольку такие краны работают под значительной нагрузкой, к подкрановым путям предъявляются жесткие требования во избежание схода тележки и других поломок.

Чтобы не случилось схода тележки, ширина колеса должна быть больше, чем рельса. Не стоит забывать при проектировании, что рельсы нужно укладывать с небольшим сертифицированным зазором, так как в противном случае тепловое расширение может привести к аварии. Однако если зазоры слишком большие, то на колеса будут действовать ударные нагрузки, что приведет к быстрому их выходу из строя.

Классификация мостовых кранов

По конструкции:

- Опорные — краны, мостовая конструкция которых напрямую и сверху опирается на рельсовый путь, по которому она передвигается.

- Подвесные — модели, крепящиеся на рельсовый путь снизу, к его полкам.

- Козловые — краны, мост которых с помощью опор устанавливается на рельсовый путь.

По назначению:

- Общие — решают стандартные строительные задачи;

- Специальные — обеспечивают проведение специфических грузоподъемных операций.

По типу привода :

- Ручные — необходимо приводить в движение лебедку для выполнения рабочих задач.

- Электрические — функционируют без участия оператора, от сети.

Классификация грузоподъемных машин

Главным классификационным признаком грузоподъемных машин является общность конструкций. Основные типы грузоподъемности машин, в зависимости от назначения, области применения и выполняемой функции, подразделяются на: подъемные механизмы; краны; подъемники; промышленные роботы. Домкраты предназначены для подъема груза на небольшую высоту (до 0,7 м), в основном, при монтаже и ремонтных работах. По конструкции их разделяют на: реечные, винтовые, гидравлические и пневматические. Реечные домкратыприменяются, главным образом, на установочных работах, когда необходимо произвести перемещение деталей и узлов машины или легких конструкций без соблюдения точности выполнения операций. Наиболее распространены реечные домкраты грузоподъемностью от 0,5 до 10 т.

Винтовые домкраты применяются для вывешивания машин при профилактических осмотрах и ремонтах, когда необходимо произвести незначительное перемещение деталей и узлов машины, при постановке машин на хранение , при подъеме и опускании легких пролетных строений на опоры и т.д. Они изготавливаются грузоподъемностью от 2-х до 50 т. Гидравлические домкраты применяются для подъема и опускания особо тяжелых грузов. Подъем груза осуществляется при подаче в цилиндр домкрата жидкости под давлением, а опускание — при выпуске этой жидкости через спускной канал. Наиболее распространены гидравлические домкраты грузоподъемностью от 3 до 200 т. при высоте подъема 0,15-0,4, специальные домкраты-до 750 т.

Тали предназначены для подъема грузов в стесненных условиях и применяются при производстве строительно-монтажных работ, ремонте машин в полевых условиях, в мастерских и при других работах. Тали представляют собой простые по устройству и небольшие по размерам ГПМ, подвешиваемые к высоко расположенным опорам. Они бывают с ручным приводом и приводом от электродвигателя с редуктором. Обычно ручные тали имеют цепную или канатную передачу с червячным или шестеренчатым механизмом подъема.

Ручная таль – это полиспаст, у которого в качестве тягового органа используются пластинчатые шарнирные или сварные калиброванные цепи, огибающие звездочки или цепные блоки. Наибольшее распространение получили ручные тали с червячным подъемным механизмом грузоподъемностью от 1 до 10т.

Шестеренчатые тали выпускаются грузоподъемностью от 0,25 до 10т. с высотой подъема груза до 3 м.

Электрические передвижные тали (электротельферы) – компактные лебедки, подвешиваемые к тележкам, которые передвигаются по рельсам (балкам). Тележки передвигаются с помощью электрического привода. Промышленностью выпускаются электротали грузоподъемностью от 0,5 до 10т. высотой подъема от 6 до 36 м.

Лебедки предназначены для подъема (опускания) груза и (или) его перемещения в горизонтальном направлении. Могут применяться как самостоятельно, так и в качестве составных частей более сложных машин с канатно – блочным управлением. Передачи лебедок бывают зубчатые, реже – червячные. По роду привода различают лебедки с ручным и механическим приводом. Каждая лебедка с ручным приводом снабжена автоматическим тормозом, обеспечивающим торможение барабана при спуске груза, а также мгновенную остановку его при внезапном освобождении рукоятки.

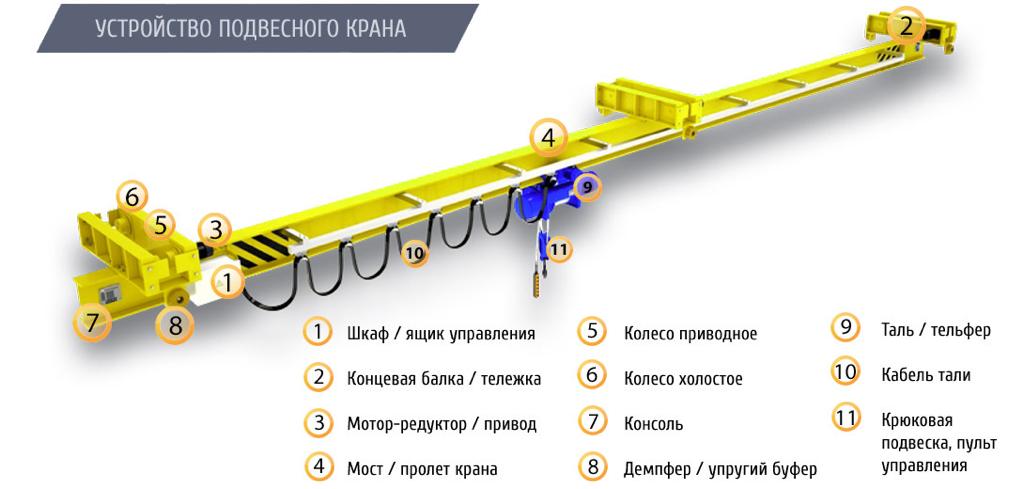

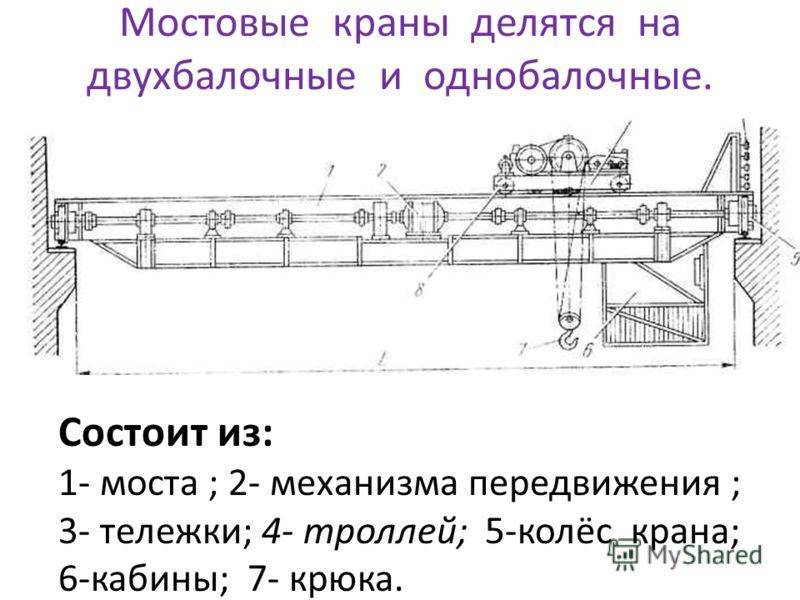

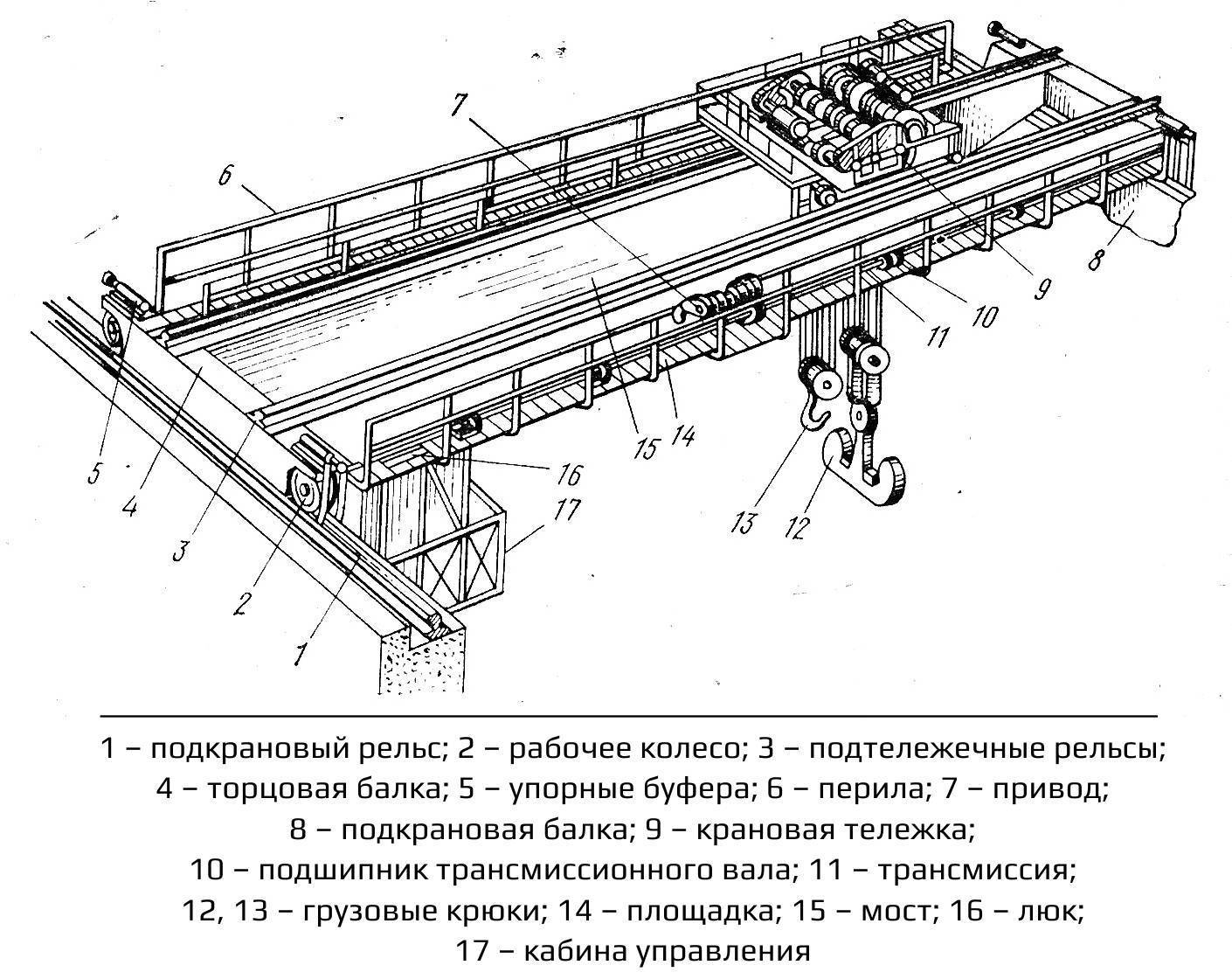

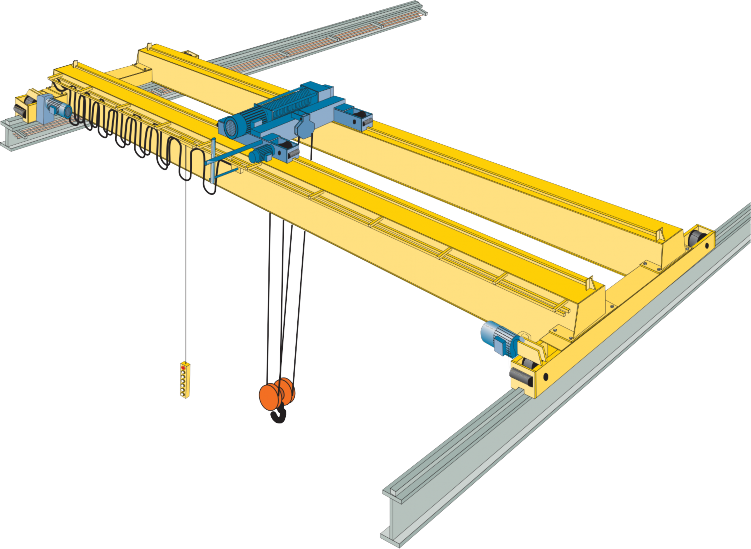

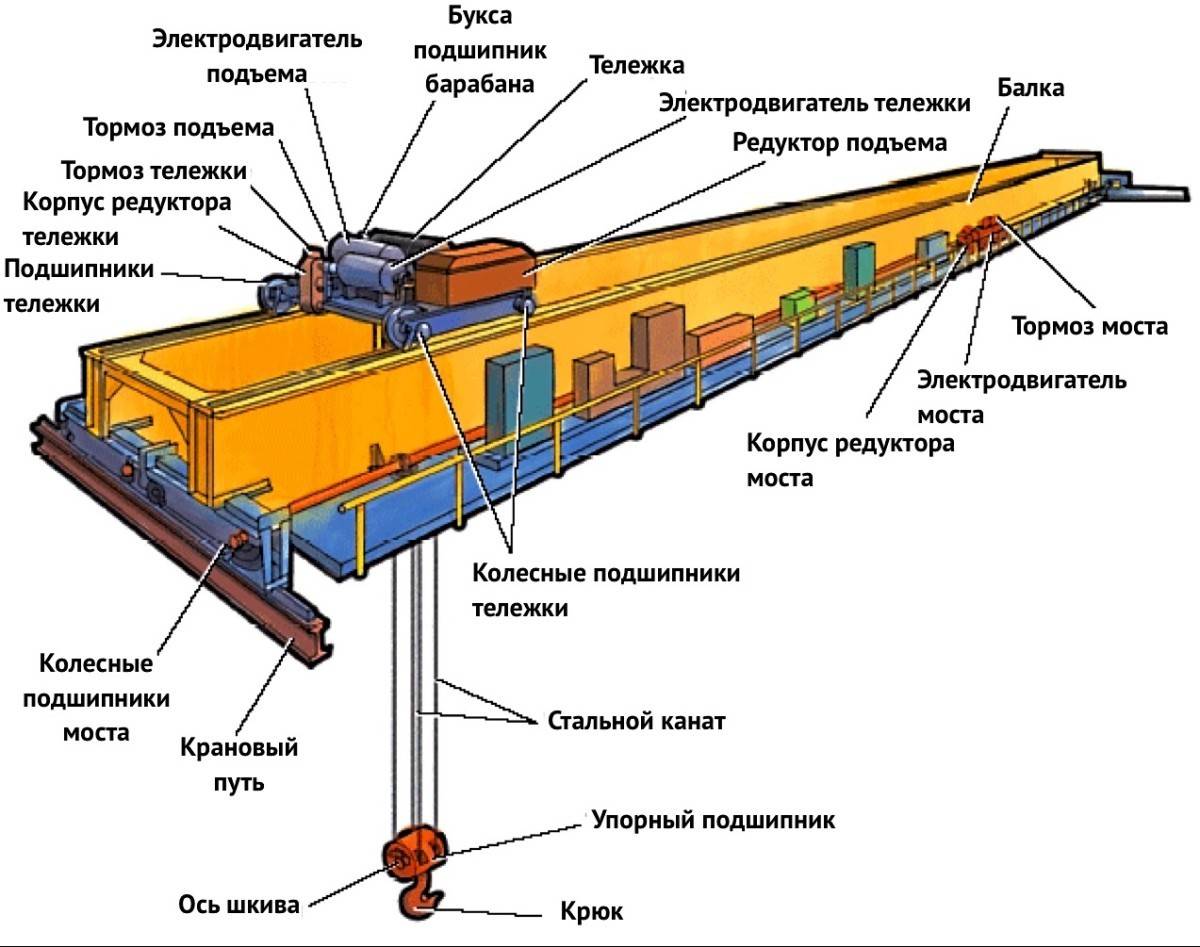

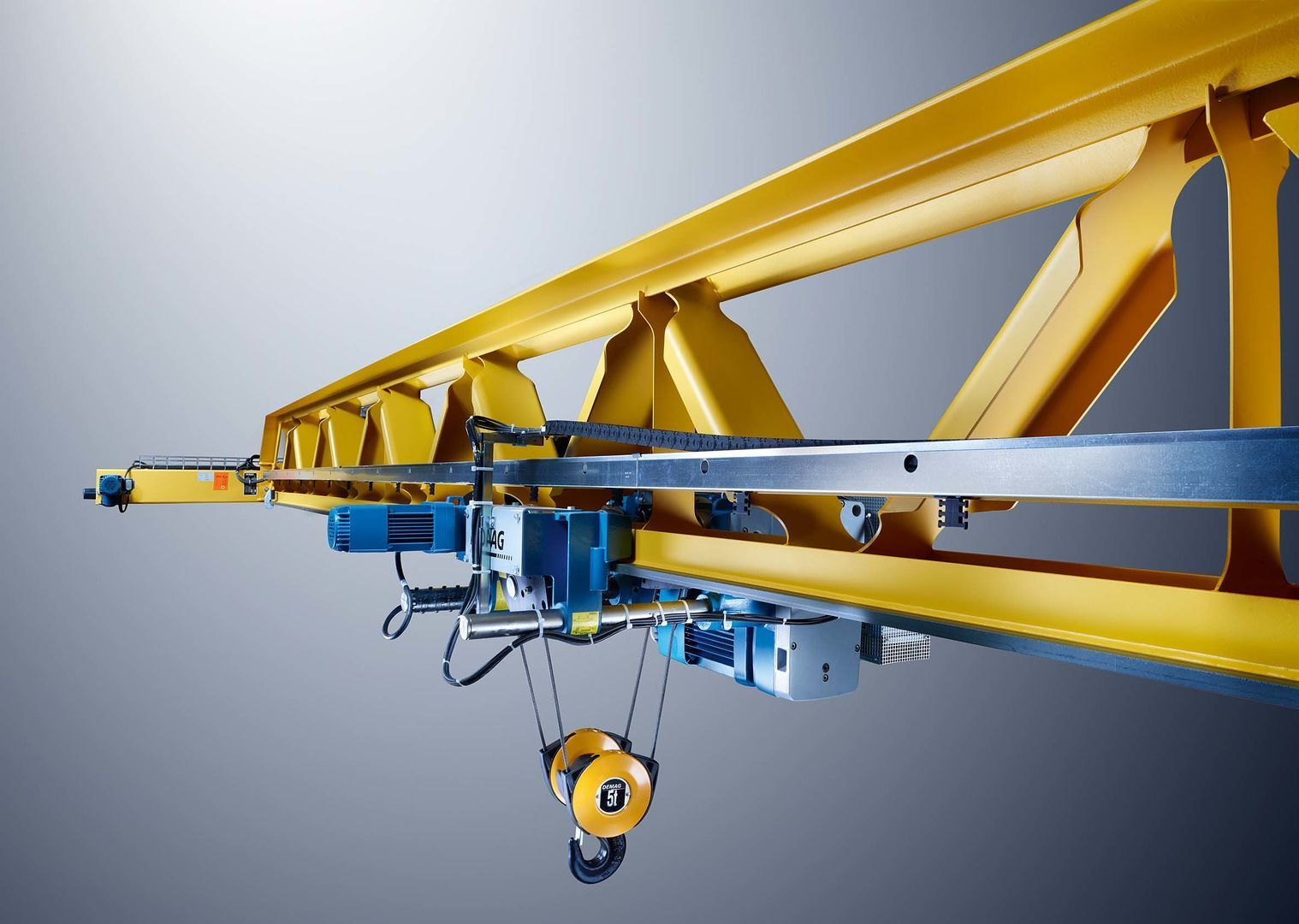

Устройство мостового крана

Рассмотрим на примере мостового двухбалочного крана его устройство и основные компоненты которые в большей части можно и отнести и к однобалочным опорным и подвесным кранам

Балка пролетная(ездовая)- главная несущая конструкция крана предназначенная для передвижения грузовой тележки. В зависимости от типа крана и его грузоподъемности может иметь следующие основные конфигурации:

- Ездовая балка мостового крана коробчатого сечения представляет из себя металлоконструкцию сваренную из листового металла и имеет прямоугольный профиль.

- Мост трубчатого сечения с приваренным для усиления металлоконструкции двутавровой балкой.

- Пролетная балка из двутаврового сечения применяется только на кранах мостовых с облегченным режимом работы.

- Решетчатая конструкция пролетной балки

Концевая балка является опорным элементом пролетной балки и представляет собой жесткую сварную металлическую конструкцию чаще всего коробчатого сечения, с установленной на ней ходовой частью крана.

Металлическая конструкция концевой балки состоит из двух поясов, двух вертикальных стенок и диафрагм, размещенных внутри балки. Для установки ходовой части крана к концевым балкам приваривают посадочные платики с обработанными поверхностями, к которым при помощи болтов крепят буксы с ходовыми колесами. Соединение главных балок моста с концевыми осуществляют сваркой.

Грузовая тележка двухбалочных мостовых кранов представляет из себя сварную металлоконструкцию, посредством которой происходит перемещение груза вдоль пролетных балок, а также его подъема. На однобалочных мостовых кранах функцию грузовой тележки выполняет электрическая таль. В целом механизм передвижения грузовой тележки аналогичен механизму передвижения крана.

Привод передвижения крана представляет из себя механизм состоящий из мотор-редукторов приводящий в движение приводные колеса крана расположенные на концевых балках

Поскольку привод передвижения расположен на обоих концевых балках важной задачей обеспечения равномерности нагрузки является синхронность работы мотор-редукторов. Однако для малых пролетов возможно изготовление с одним центральным приводом

Подкрановые рельсы мостовых кранов имеют другой профиль относительно железнодорожных и маркируются в зависимости от грузоподъемности и режима работы крана следующим образом: КР 70, КР80, КР100, КР120, КР140. Также в качестве рельса на передвижение грузовой тележки может выступать стальной квадрат если нагрузка на тележку не столь велика.

Крановые колеса на мостовых кранах могут иметь различные габариты и изготавливаются из стали 65Г с последующей закалкой поверхности катания. Приводными называют те колеса которые работают совместно с мотор-редукторами и обеспечивают передвижение крана вдоль цеха.

Способы установки мостовых кранов

Наиболее распространенные способы монтажа мостового крана:

- вспомогательными машинами являются башенные или стреловые рельсовые краны, предназначенные для установки строительного оборудования;

- вспомогательными машинами являются краны стреловые самоходного предназначения;

- гидравлические подъемники института «Гипротехмонтаж»;

- инновационный способ: сборка основных частей до установки, с помощью оснастки конвейерных линий;

- устаревший способ, трудоемкий и затяжной, применяемый при невозможности задействовать инновационную технику в помещениях, – с помощью мачт.

Рабочий цикл

Следует понимать, что для подъема и перемещения груза оператору необходимо совершить несложные манипуляции (циклы). На первой стадии осуществляется захват груза. Если это бетонная плита, то она обвязывается, а для ее подъема используют крюк. Если это сыпучий материал, работы осуществляются грейфером. Вторая стадия – рабочий ход. Он заключается в непосредственном передвижении, а также разгрузке перемещаемого материала. По сути, это самый ответственный этап, поэтому работы должны выполняться плавно и без рывков. Заключительная стадия – холостой ход. Он подразумевает возврат грузозахватного приспособления в исходное положение. Кстати, рабочий ход состоит из трех стадий: разгона, установившегося движения и торможения. Первый и третий этапы самые важные, так как именно на них появляются динамические нагрузки и, следовательно, риск повредить перемещаемый груз.

Классификация мостовых кранов

Модели разделены по трем ключевым признакам.

По конструкции классифицируют:

- Опорные — краны, мостовая конструкция которых напрямую и сверху опирается на рельсовый путь, по которому она передвигается.

- Подвесные — модели, крепящиеся на рельсовый путь снизу, к его полкам.

- Козловые — краны, мост которых с помощью опор устанавливается на рельсовый путь.

По грузоподъемности выделяют модели:

- Первой группы — работающие с весом до 5 т;

- Второй группы — поднимающие до 50 т;

- Третьей группы — рассчитанные на вес до 300-320 т.

По назначению кланы классифицируют на:

- Общие — решают стандартные строительные задачи;

- Специальные — обеспечивают проведение специфических грузоподъемных операций.

По типу привода выделяют:

- Ручные — необходимо приводить в движение лебедку для выполнения рабочих задач.

- Электрические — функционируют без участия оператора, от сети.

Особенности подкрановых путей

Подкрановые пути обеспечивают равномерное распределение всего веса крана на имеющийся фундамент и перемещение самой балки крана непосредственно по этим путям.

Кран мостовой опорный, имеющий небольшую грузоподъёмность, движется по обычным железнодорожным рельсам. Если же кран обладает грузоподъемностью более двадцати тонн, то в таком случае применяют специальные рельсы, в основании которых лежит двутавровая балка.

К качеству установки подкрановых путей выдвигаются особые, жесткие требования, дабы полностью исключить вероятность схода крана с рельс. Например, если используются цилиндрические ходовые колеса, то их ширина должна превышать ширину рельса минимум на 30 миллиметров. Для конических колес этот показатель уже будет составлять не менее 40 миллиметров. Также рельсы следует укладывать с учетом так называемого теплового зазора, с обеспечением перепада высот между ними не выше 2 миллиметров, ибо в противном случае на колеса будет воздействовать сильная ударная нагрузка, способная привести к их преждевременному выходу из строя и возникновению непредвиденной аварийной ситуации.

Канатные грейферы

Одноканатный грейфер

Одноканатные грейферы являются сменными грузозахватными приспособлениями и могут быть навешены на крюковую обойму любого крана соответствующей грузоподъёмности. Канат грейфера этого типа одновременно является подъёмным и замыкающим. Основная конструктивная особенность — наличие замка, соединяющего обойму с траверсой. Обойма и траверса могут быть выполнены с блоками полиспаста. Вместимость данного типа грейферов от 0,5 м³ до 2,0 м³.

Достоинства и недостатки

Достоинства:

- быстрая смена;

- возможность работы на любом кране.

Недостатки:

- сильные удары об упоры при раскрытии челюстей;

- уменьшение высоты подъёма (из-за того, что длина выбираемого из полиспаста каната достигает 2,5 м);

- ручное управление раскрытием челюстей грейфера.

Двухканатный

Устройство

Двухканатный грейфер имеет челюсти, которые шарнирно соединены с нижней траверсой и с помощью тяг с головкой. Подъёмный канат, который закреплён на головке предназначен для подъёма и опускания грейфера с помощью подъёмной лебёдки. Замыкающий канат, соединённый с нижней траверсой, который проходит через отверстие в головке и закрепляется на барабане замыкающей лебёдки. Этот канат предназначен для открывания и закрывания челюстей грейфера. Для увеличения усилий резания на кромках челюстей и лучшего зачерпывания материала замыкающий канат запасовывают в полиспаст, обоймы с блоками которого закреплены на нижней траверсе и головке. Лебёдки имеют независимое управление.

Рабочий цикл двухканатного грейфера включает следующие операции:

Если продолжать работать замыкающей лебёдкой после закрывания челюстей, то грейфер вместе с грузом будет подниматься на одном замыкающем канате, который при этом будет перегружен. Подъём грейфера на одном замыкающем канате запрещён, так как это приводит к быстрому изнашиванию каната.

Для исключения перегрузки замыкающего каната применяют полуавтоматическое управление грейфером, при котором в момент закрывания челюстей автоматически включается подъёмная лебёдка. Вместимость грейферов от 2 м³ до 20 м³. Управление канатами и обеспечение их натяжений и скоростей, необходимых для нормальной работы грейфера, осуществляется грейферными лебёдками.

Достоинства и недостатки

Четырёхканатный грейфер

Двухканатные грейферы могут быть снабжены двумя, тремя или четырьмя канатами, но принцип действия остаётся неизменным. Четырёхканатные грейферы относятся к группе двухканатных. Они выполнены с двумя подъёмными и двумя замыкающими канатами.

Подгребающий грейфер

Подгребающие грейферы предназначены для зачерпывания материала, например, из вагонов, трюмов судов и т. п. В четырёхканатном подгребающем грейфере замыкающие канаты образуют горизонтальный полиспаст.

Устройство

Поддерживающие канаты обходят блоки на траверсе, связанной с челюстями посредством тяг. Замыкание грейфера производится при движении замыкающих канатов вверх, раскрытие грейфера в подвешенном состоянии — при остановленных замыкающих канатах и перемещающихся вверх поддерживающих. Размах челюстей в раскрытом состоянии до 8 м.

Технические характеристики и описание

Мостовые однобалочные краны предназначены для работы в 3-х взаимно перпендикулярных плоскостях. Эти устройства способны поднимать объекты весом до 320 т. Перемещение груза может осуществляться как вдоль самого крана, так и вдоль рабочей зоны.

Мостовые краны-балки обладают следующими преимуществами:

- Высокая прочность и долговечность конструкции.

- Подъемный механизм можно использовать в местах с повышенной сейсмоактивностью.

- Высокая скорость транспортировки малогабаритных объектов.

Мостовые краны-балки используются для следующих операций:

- Проведение разовых или периодических грузоподъемных работ при отсутствии подвода тока.

- Перемещение грузов на открытом пространстве или внутри небольших помещений закрытого типа.

- Выполнение работ по транспортировке насыпных грузов.

- Перемещение и подъем объектов, обладающих магнитным свойствами.

При эксплуатации мостовых устройств учитываются следующие технические параметры однобалочных кранов:

- Подъем – 0,1–0,3 м/c.

- Перемещение моста – 0,1–2,5 м/с.

- Передвижение при наличии грейфера – 0,1–0,8 м/с.

- Ход тележки – 1– 0,8 м/с.

Общие требования к производству, хранению, приемке и транспортировке мостовых кранов-балок указаны в ГОСТ 27584-88. Технические параметры для электрических однобалочных конструкций общего назначения содержатся в ГОСТ 25711-83, для мостовых подвесных кранов – в ГОСТ 7890-93.

Как работает мостовой кран?

Главная особенность мостового крана – перемещение груза без привлечения дополнительной техники. Механизмами таких кранов могут являтся электрические приводы или ручная сила в зависимости от заказанного типа. Традиционно для захвата груза используется система строп, но в зависимости от специфики работы возможности крана можно расширить установкой грейфера или мощного электромагнита.

Тормозная система

Остановку мостового крана обеспечивает дисковый тормоз, это одна из наиболее надежных и эффективных тормозных систем. Она работает даже при отсутствии напряжения в сети и соответствует базовым требованиям безопасности на производстве. Встроенная конструкция двигателей с тормозом позволяет создавать надежные и компактные системы приводов.

Грузоподъемный механизм

Механизм подъема груза подвешивается на пролетное строение с помощью ходовой каретки или крепится на крановой тележке в двухбалочной конструкции. Он состоит из редуктора, муфты, барабана, канатоукладчика, электродвигателей, крюка и блока управления. При высокой грузоподъемности или тяжелых режимах, может применятся грузоподъемный механизм развернутого типа, в простонародье лебедка.

Редукторы

В мостовом кране используются два типа редукторов, они обеспечивают движение моста и тележки. Как правило, это редукторы червячного или цилиндрического типа. Такие механизмы надежны, долговечны и просты в обслуживании.

Подкрановые пути

Существует два типа крепления подкранового пути – опорный и подвесной. Опорный тип подразумевает крепление опорного элемента (полнотелый квадрат, рельс) на силовые балки, стального или бетонного типа. Концевые тележки подвесного мостового крана закрепляются на нижней части балки. Наиболее распространенным типом данного оборудования являются электрические кран-балки.

В зависимости от проекта, мостовые краны опорного типа устанавливаются на крановые рельсы различных типов или полнотелые квадраты. Полнотелый квадрат является более экономичным и простым решением, данная технология пришла к нам из Европы и уже не первый год используется на рынке грузоподъемного оборудования, но для кранов грузоподъемностью свыше 20 т необходимо использовать рельс. Мостовые краны подвесного типа передвигаются по закрепленным двутавровым балкам разных размеров в зависимости от нагрузок к перекрытию существующего здания или отдельно стоящего подкранового пути.

Электрооборудование

Все электрооборудование мостового крана делится на основное и вспомогательное. Основное обеспечивает подъем и перемещение груза к месту выгрузки, а вспомогательное повышает безопасность эксплуатации и делает ее более комфортной.

- основное электрооборудование включает в себя электродвигатели, а также схему управления и контроля над работой крана;

- вспомогательное электрооборудование – это приборы обогрева, освещения, звуковой сигнализации, а также измерительная аппаратура.

Электропитание мостового крана осуществляется с помощью троллейного шинопровода, фестонной или кабельной системы.

Крановая тележка

Грузовая тележка используется только на двухбалочных типах кранов и служит для перемещения груза вдоль моста. Она представляет собой жесткую стальную раму, на которую установлены приводы и электродвигатели механизма передвижения, системы подачи питания и безопасности.

Система управления мостовым краном

Управление мостовым краном осуществляется с помощью подвесного пульта или радиоуправления. В случае установки на кран радиоуправления, подвесной пульт необходимо оставлять, если сделать иначе и оставить только радио, то даже 2 т мостовой кран будет являться поднадзорным и будет требовать регистрации в необходимых органах. В некоторых случаях кран может управляться из стационарной кабины, чаще это необходимо при работе с грейфером или магнитом, так же бывают передвижные кабины, они двигаются вместе с механизмом подъема и закреплены на крановую тележку. Установка передвижной кабины возможна только на двухбалочную конструкцию.

На заметку!

Человек, который управляет краном с подвесного пульта или радиоуправления, называется оператором, а в случае стационарной или передвижной кабины – крановщиком.